Im Grunde genommen gelten Drehrohöfen aufgrund einer Kombination aus hoher thermischer Effizienz, überlegener Materialverarbeitung und Kompatibilität mit fortschrittlichen Emissionskontrollsystemen als umweltfreundlich. Ihre einzigartige Drehkonstruktion stellt sicher, dass die Materialien gleichmäßig erhitzt und vollständig verarbeitet werden, was gleichzeitig den Energieverbrauch maximiert, Materialabfälle minimiert und die wirksame Erfassung schädlicher Nebenprodukte ermöglicht.

Der Umweltvorteil eines Drehrohrofens liegt nicht in einer einzelnen Eigenschaft, sondern in seiner grundlegenden Konstruktion. Die kontinuierliche Drehung des Ofenrohrs ist der Mechanismus, der eine außergewöhnliche Energieeffizienz, hohe Materialrückgewinnungsraten und eine effektive Verschmutzungskontrolle ermöglicht.

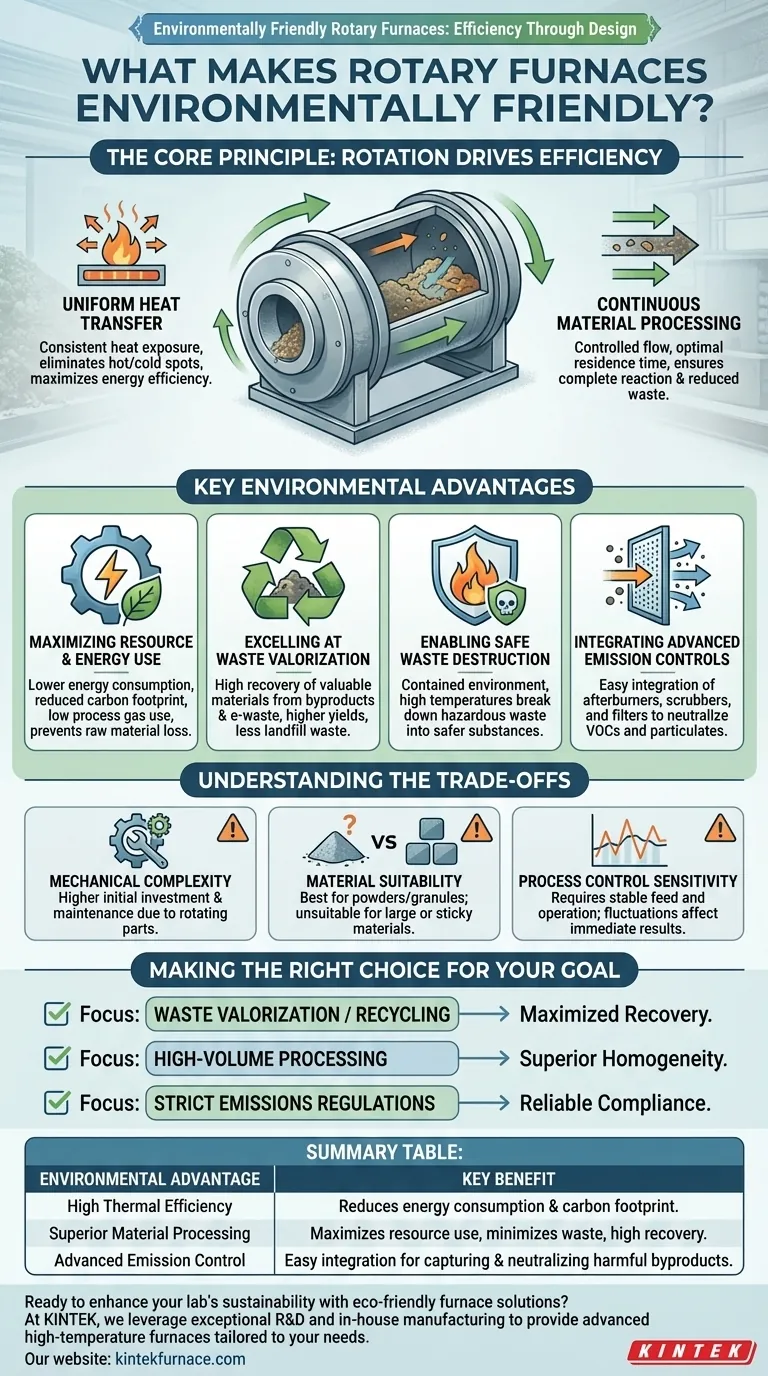

Das Kernprinzip: Wie die Rotation die Effizienz antreibt

Das bestimmende Merkmal eines Drehrohrofens ist seine lange, zylindrische Kammer (oder Röhre), die leicht geneigt ist und sich langsam dreht. Dieses Design ist die Grundlage für seine Umweltleistung.

Gleichmäßige Wärmeübertragung

Die ständige Wälzbewegung stellt sicher, dass jedes Partikel des Materials konstant der Wärmequelle ausgesetzt wird. Dies eliminiert heiße und kalte Stellen, die bei statischen Öfen häufig vorkommen.

Diese Gleichmäßigkeit bedeutet, dass die Energie mit maximaler Effizienz in das Material übertragen wird, wodurch verschwendete Wärmeabgabe verhindert und der Gesamtbrennstoff- oder Stromverbrauch reduziert wird.

Kontinuierliche Materialverarbeitung

Das Material wird in das höhere Ende des geneigten Rohrs eingeführt und bewegt sich allmählich zum unteren Ende, während es sich dreht. Dies erzeugt einen kontinuierlichen, kontrollierten Fluss.

Dieser Prozess stellt sicher, dass das gesamte Material die optimale Zeit im Ofen verbringt, was zu vollständigen Reaktionen führt und verhindert, dass unverarbeitetes Material zu Abfall wird.

Wichtige Umweltvorteile erklärt

Die effiziente Konstruktion eines Drehrohrofens führt direkt zu konkreten Umweltvorteilen, von der Abfallreduzierung bis zur Kontrolle der Luftverschmutzung.

Maximierung der Ressourcen- und Energieverwendung

Aufgrund der gleichmäßigen Erwärmung erreichen Drehrohöfen die gewünschte Prozesstemperatur bei geringerem Energieaufwand. Dies senkt direkt den CO2-Fußabdruck des Betriebs.

Die Konstruktion ermöglicht auch einen sehr geringen Verbrauch von Prozessgasen und umfasst Maßnahmen, die verhindern, dass Rohmaterial verstreut wird, wodurch sichergestellt wird, dass wertvolle Einsatzstoffe nicht verloren gehen.

Ausgezeichnet bei der Wertschöpfung aus Abfällen (Waste Valorization)

Drehrohöfen sind sehr effektiv bei der Rückgewinnung wertvoller Materialien aus verschiedenen Abfallströmen, einschließlich industrieller Nebenprodukte und Elektroschrott.

Ihre Fähigkeit, Materialien vollständig zu verarbeiten, führt zu höheren Ausbeuten und weniger wertvollem Material, das auf einer Deponie landet. Dies verwandelt eine Abfallbelastung in eine wertvolle Ressource.

Ermöglichung der sicheren Abfallzerstörung

Die eingeschlossene und kontrollierte Umgebung eines Drehrohrofens ist ideal für die sichere Verarbeitung und Zerstörung gefährlicher Abfälle.

Hohe Temperaturen und kontrollierte Verweilzeiten gewährleisten den vollständigen Abbau schädlicher organischer Verbindungen und wandeln sie in sicherere, handhabbare Substanzen um.

Integration fortschrittlicher Emissionskontrollen

Der Abluftstrom des Ofens an einem einzigen Punkt erleichtert die Integration fortschrittlicher Emissionskontrollsysteme, wie Nachbrenner, Wäscher und Filter.

Diese Systeme erfassen und neutralisieren schädliche Emissionen wie flüchtige organische Verbindungen (VOCs) und Partikel, bevor sie in die Atmosphäre gelangen können.

Verständnis der Kompromisse

Obwohl Drehrohöfen sehr effektiv sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Mechanische Komplexität

Die rotierende Trommel, Dichtungen und das Antriebssystem führen eine mechanische Komplexität ein, die bei statischen Öfen nicht vorhanden ist. Dies kann zu höheren Anfangsinvestitionen und anspruchsvolleren Wartungsplänen führen, um die Zuverlässigkeit zu gewährleisten.

Materialeignung

Drehrohöfen eignen sich hervorragend für die Verarbeitung von Pulvern, Granulaten und kleinen, losen Materialien. Sie sind im Allgemeinen nicht für sehr große, feste Objekte oder Materialien geeignet, die schmelzen und an den Ofenwänden haften bleiben könnten, was die Wälzbewegung stören würde.

Empfindlichkeit der Prozesssteuerung

Obwohl sie eine präzise Steuerung bieten, bedeutet die kontinuierliche Natur des Prozesses, dass Schwankungen in der Zufuhrrate oder Materialzusammensetzung unmittelbare Auswirkungen nachgeschaltet haben können. Ein stabiler und gleichmäßiger Betrieb ist der Schlüssel zu optimalen Ergebnissen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Drehrohrofen die richtige Wahl ist, berücksichtigen Sie Ihr primäres betriebliches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfällen oder dem Recycling liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl, um die Rückgewinnung wertvoller Materialien aus verschiedenen Abfallströmen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen von Pulver und Granulat liegt: Die gleichmäßige Erwärmung durch das Drehdesign gewährleistet eine überlegene Produkthomogenität und -qualität bei kontinuierlichem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Emissionsvorschriften liegt: Die Kompatibilität des Designs mit fortschrittlichen Kontrollsystemen macht es zu einer zuverlässigen Lösung für die sichere Verarbeitung gefährlicher Materialien und die Minimierung der Luftverschmutzung.

Letztendlich ist die Wahl eines Drehrohrofens eine strategische Entscheidung, die betriebliche Effizienz mit ökologischer Verantwortung in Einklang bringt.

Zusammenfassungstabelle:

| Umweltvorteil | Hauptnutzen |

|---|---|

| Hohe thermische Effizienz | Reduziert Energieverbrauch und CO2-Fußabdruck durch gleichmäßige Erwärmung. |

| Überlegene Materialverarbeitung | Maximiert Ressourcennutzung, minimiert Abfall und ermöglicht hohe Rückgewinnungsraten. |

| Fortschrittliche Emissionskontrolle | Ermöglicht die einfache Integration von Systemen zur Erfassung und Neutralisierung schädlicher Nebenprodukte. |

Bereit, die Nachhaltigkeit Ihres Labors mit umweltfreundlichen Ofenlösungen zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie sich auf die Wertschöpfung aus Abfällen, die Verarbeitung großer Mengen oder die Einhaltung strenger Emissionsvorschriften konzentrieren, unsere Lösungen können Ihnen helfen, eine überlegene Effizienz und ökologische Verantwortung zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse