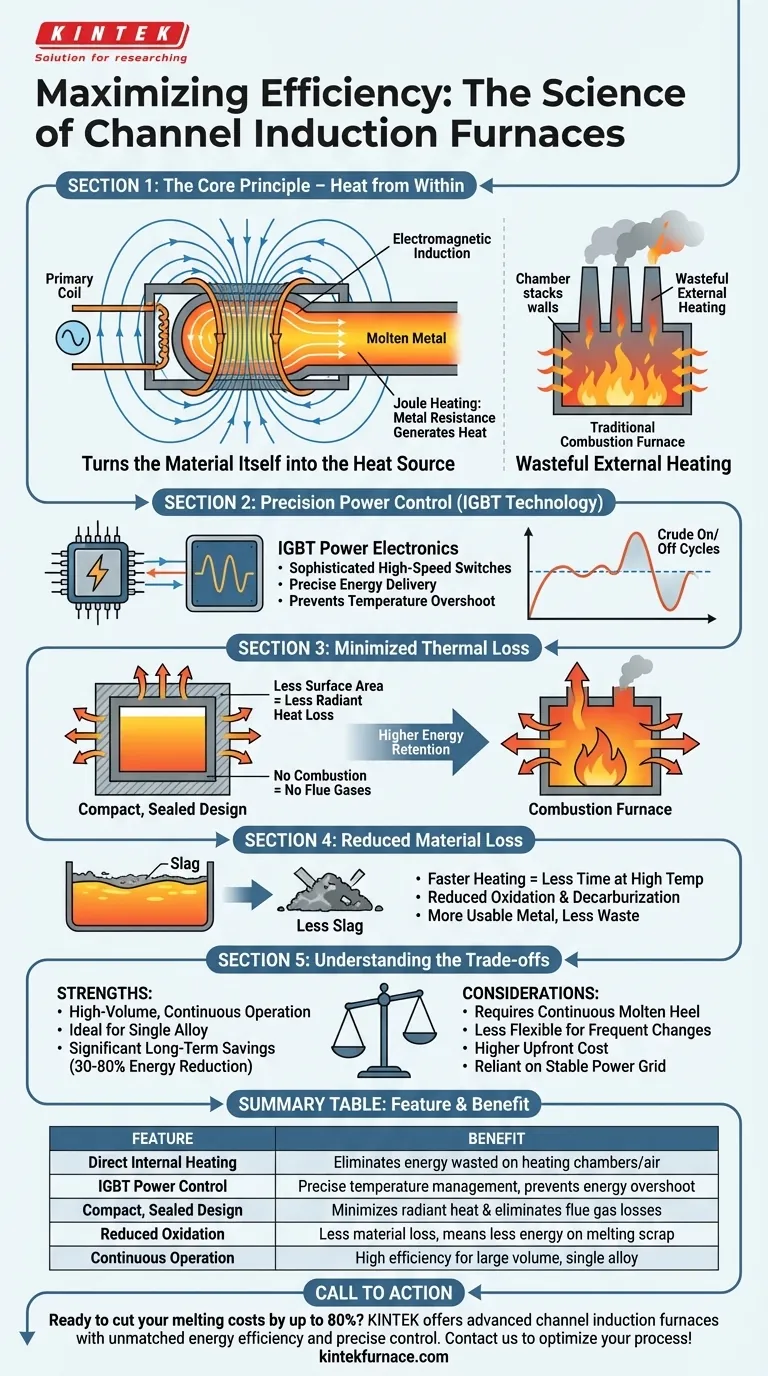

Im Kern erreichen Induktionsschmelzöfen mit Tauchspule eine hohe Energieeffizienz, indem sie die elektromagnetische Induktion nutzen, um das Metall direkt von innen zu erhitzen. Diese Methode ist grundsätzlich effizienter als herkömmliche Öfen, die eine ganze Kammer erhitzen. Zu den wichtigsten beitragenden Faktoren gehören fortschrittliche Leistungssteuerungen mittels IGBT-Technologie und ein kompaktes Design, das den Wärmeverlust an die Umgebung minimiert.

Der entscheidende Vorteil eines Induktionsschmelzofens mit Tauchspule besteht darin, dass das Material selbst zur Wärmequelle wird. Durch den Wegfall der Notwendigkeit, einen Behälter, die Luft oder Brennstoffnebenprodukte zu erhitzen, wird die während des Schmelz- und Haltevorgangs verschwendete Energie radikal reduziert.

Die Prinzipien der Induktionseffizienz

Die Effizienz eines Tauchspulenofens ist keine Einzelfunktion, sondern das Ergebnis mehrerer miteinander verbundener technischer Prinzipien. Das Verständnis dieser Prinzipien ist der Schlüssel zur Bewertung seiner Eignung für Ihre spezifische Anwendung.

Der Kernmechanismus: Direkte Innenbeheizung

Ein Wechselstrom wird durch eine Primärspule geleitet, die ein starkes Magnetfeld erzeugt. Dieses Feld induziert einen viel größeren Sekundärstrom direkt in der geschlossenen Schleife oder dem „Kanal“ des geschmolzenen Metalls. Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich schnell erwärmt – ein Prozess, der als Joule-Erwärmung bekannt ist.

Dies unterscheidet sich grundlegend von einem Verbrennungsofen, der enorme Energie verschwendet, indem er die Ofenwände und die Atmosphäre erhitzt, wobei nur ein Bruchteil dieser Wärme auf das Metall übertragen wird.

Leistungselektronik: IGBT-Präzisionssteuerung

Moderne Öfen verwenden die Technologie der Insulated-Gate Bipolar Transistors (IGBT). Dies sind hochentwickelte, schnelle Leistungsschalter, die eine präzise Steuerung der Frequenz und der an die Spule abgegebenen Leistung ermöglichen.

Diese präzise Steuerung verhindert das Überschreiten der Zieltemperatur und stellt sicher, dass Energie nur dann verbraucht wird, wenn sie zum Schmelzen oder Halten der Wärme benötigt wird, wodurch die Verschwendung durch grobe Ein-/Ausschaltzyklen vermieden wird.

Designvorteil: Minimale Wärmeabgabe

Tauchspulenöfen sind von Natur aus kompakt. Dieser kleinere Platzbedarf bedeutet weniger Oberfläche, was direkt zu weniger Wärmestrahlungsverlust in die umgebende Anlage führt.

Da es keine Verbrennung gibt, entstehen auch keine Abgase. Dadurch wird der erhebliche Wärmeverlust eliminiert, der über die Abluftschächte von befeuerten Öfen auftritt.

Prozessvorteil: Reduzierter Materialverlust

Die Geschwindigkeit und Präzision der Induktionserwärmung minimieren die Zeit, in der das Metall bei hoher Temperatur gehalten wird. Dies führt zu einer signifikant geringeren Oxidation und Entkohlung.

Weniger Metall geht als Schlacke verloren, was ein direkter Effizienzgewinn ist. Sie verschwenden keine Energie für das Schmelzen von Material, das letztendlich entsorgt wird.

Die Abwägungen verstehen

Keine Technologie ist eine universelle Lösung. Die hohe Effizienz von Induktionsschmelzöfen mit Tauchspule bringt spezifische betriebliche Überlegungen mit sich.

Hochvolumen-Dauerbetrieb

Der „Kanal“ eines Tauchspulenofens muss mit geschmolzenem Metall gefüllt bleiben, um den Stromkreis zu schließen. Dies macht sie außergewöhnlich effizient für das Halten großer Mengen einer einzelnen Legierung und für Hochdurchsatz-, kontinuierliche oder halbkontinuierliche Gießvorgänge.

Sie sind jedoch weniger flexibel als Induktionsschmelzöfen mit Tiegel für Anwendungen, die häufige Kaltstarts oder schnelle Wechsel zwischen verschiedenen Legierungen erfordern.

Anfangskosten vs. Lebensdauerersparnis

Induktionsöfen erfordern in der Regel höhere anfängliche Investitionskosten im Vergleich zu herkömmlichen Verbrennungsofen.

Die Betriebseinsparungen sind jedoch erheblich. Eine Energieeinsparung von 30–80 % im Vergleich zu Kupolöfen oder Schmelzöfen, kombiniert mit geringerem Materialverlust und dem Wegfall von Brennstoffkosten, führt oft zu deutlich geringeren Gesamtbetriebskosten.

Abhängigkeit von der elektrischen Infrastruktur

Die Effizienz des Ofens hängt vollständig von einer stabilen und robusten Stromversorgung ab. Jede Unterbrechung des Stromnetzes führt direkt zum Produktionsstopp, wohingegen einige Verbrennungsofen über eine eigene Brennstofflagerung als Puffer verfügen können.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Induktionsschmelzofen mit Tauchspule die richtige Wahl ist, gleichen Sie seine Stärken mit Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die dramatischen Energieeinsparungen, der Wegfall des Brennstoffverbrauchs und der reduzierte Materialverlust machen dies zu einer führenden Option für die langfristige finanzielle Leistung.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Die Eignung des Ofens für das kontinuierliche Schmelzen und Halten einer einzelnen Legierung ist ideal für spezialisierte Gießereien und Druckgussbetriebe mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Umweltleistung liegt: Der Wegfall von Verbrennungsnebenprodukten und ein geringerer CO2-Fußabdruck aufgrund höherer Energieeffizienz sind entscheidende Vorteile.

Letztendlich hängt die Wahl der richtigen Ofentechnologie von einem klaren Verständnis davon ab, wie ihre Kernprinzipien zu Ihren Produktionsanforderungen passen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Direkte Innenbeheizung (Joule-Effekt) | Eliminiert Energieverschwendung durch das Heizen von Kammern oder Luft |

| IGBT-Leistungssteuerung | Präzises Temperaturmanagement verhindert Energieüberschuss |

| Kompaktes, abgedichtetes Design | Minimiert Wärmestrahlungsverluste und eliminiert Verluste durch Abgase |

| Reduzierte Oxidation | Geringerer Materialverlust bedeutet weniger Energieverschwendung für das Schmelzen von Schrott |

| Ideal für Dauerbetrieb | Hohe Effizienz beim Halten und Schmelzen großer Mengen einer Legierung |

Bereit, Ihre Schmelzkosten um bis zu 80 % zu senken? KINTEKs fortschrittliche Induktionsschmelzöfen mit Tauchspule nutzen unser internes F&E- und Fertigungs-Know-how, um unübertroffene Energieeffizienz, präzise Temperaturregelung und reduzierten Materialverlust zu liefern. Ob Sie eine Standardlösung oder ein vollständig kundenspezifisches System für die Hochvolumenproduktion benötigen, unser Team ist für Sie da. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Schmelzprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung