Im Kern beruht die Energieeffizienz eines Keramikheizers auf seinen Materialeigenschaften. Im Gegensatz zu Metall ist Keramik ein überlegener Isolator, der Energieverluste minimiert, indem er die Wärme präzise dorthin lenkt, wo sie benötigt wird. Es verteilt diese Wärme auch gleichmäßiger, verhindert ineffiziente Hotspots und stellt sicher, dass die gesamte Oberfläche dazu beiträgt, das Ziel zu heizen, nicht die Umgebungsluft.

Der entscheidende Unterschied liegt nicht darin, wie viel Elektrizität in Wärme umgewandelt wird – beide sind in dieser Hinsicht nahezu 100 % effizient. Die tatsächlichen Energieeinsparungen ergeben sich daraus, wie effektiv der Heizer diese Wärme überträgt und speichert, und hier bieten die inhärenten physikalischen Eigenschaften von Keramik einen entscheidenden Vorteil.

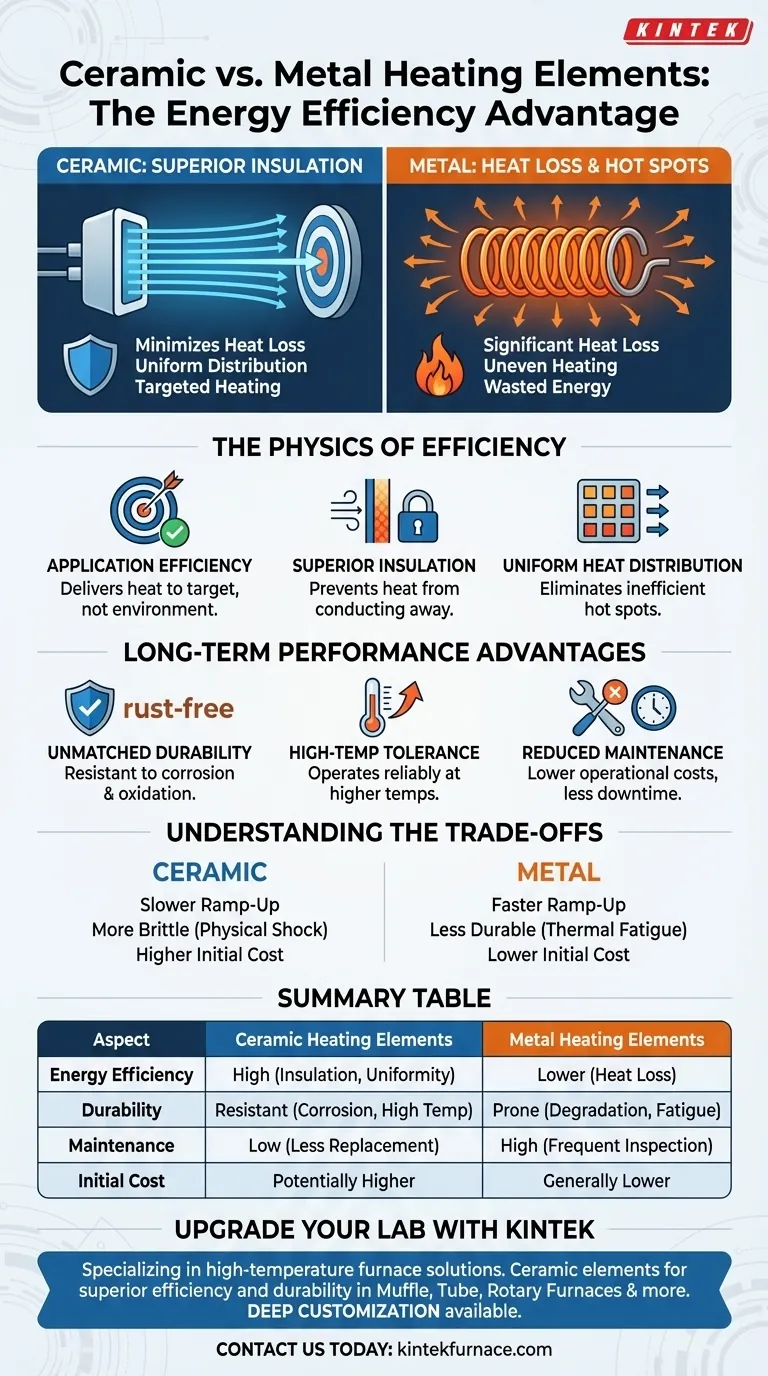

Die Physik des effizienten Heizens

Wahre Heizeffizienz bedeutet, Abfall zu minimieren. Während eine einfache Metallspule und ein fortschrittliches Keramikelement beide elektrische Energie in thermische Energie umwandeln, unterscheiden sich die Art und Weise, wie sie diese thermische Energie verwalten und liefern, grundlegend.

Elektrische Effizienz vs. Anwendungseffizienz

Alle Widerstandsheizungen, ob aus Metall oder Keramik, sind nahezu 100 % effizient bei der Umwandlung von Elektrizität in Wärme. Dies ist ein grundlegendes physikalisches Gesetz.

Die Anwendungseffizienz ist jedoch die Kennzahl, die wirklich zählt. Sie misst, wie viel der erzeugten Wärme erfolgreich das beabsichtigte Ziel erreicht, im Vergleich dazu, wie viel an die Umgebung verloren geht.

Die Rolle der überlegenen Isolierung

Keramische Materialien sind ausgezeichnete Wärmeisolatoren. Das bedeutet, dass sie Wärme nicht leicht an unbeabsichtigte Bereiche ableiten.

Diese Eigenschaft stellt sicher, dass der größte Teil der erzeugten Wärme auf Ihr Ziel abgestrahlt oder geleitet wird. Ein Metallelement hingegen verliert Wärme leichter in alle Richtungen, was mehr Energie erfordert, um die gleiche Zieltemperatur zu erreichen.

Gleichmäßige Wärmeverteilung

Keramikheizer sind dafür bekannt, eine außergewöhnlich gleichmäßige Wärme über ihre gesamte Oberfläche zu liefern. Dies eliminiert „Hotspots“, die Energie in einem Bereich konzentrieren, während andere kühler bleiben.

Durch gleichmäßiges Heizen arbeitet das gesamte Element effizient. Dies reduziert den Gesamtstrombedarf und verbessert die Qualität und Konsistenz des Heizprozesses, egal ob Sie einen Raum oder eine Komponente in einer Industriemaschine heizen.

Langfristige Leistungsvorteile von Keramik

Über reine Energieeinsparungen hinaus bietet die Materialstabilität von Keramik Vorteile in Bezug auf Haltbarkeit und Konsistenz über die gesamte Lebensdauer des Elements.

Unübertroffene Haltbarkeit

Keramikelemente sind sehr widerstandsfähig gegen Korrosion, Oxidation (Rost) und chemischen Abrieb. Dies macht sie ideal für den Einsatz in rauen Industrieumgebungen.

Metallelemente oxidieren und zersetzen sich, insbesondere bei hohen Temperaturen. Dieser Prozess der thermischen Ermüdung schwächt das Metall, was zu inkonsistenter Leistung und schließlich zum Versagen führt.

Hohe Temperaturbeständigkeit

Keramiken haben extrem hohe Schmelzpunkte und widerstehen Verformungen, selbst wenn sie intensiven Wärmezyklen ausgesetzt sind.

Dies ermöglicht es ihnen, zuverlässig bei höheren Temperaturen als viele herkömmliche Metallelemente zu arbeiten, mehr Wärme sicher zu erzeugen, ohne ein strukturelles Versagen zu riskieren.

Reduzierter Wartungsaufwand

Die inhärente Stabilität von Keramik bedeutet, dass diese Heizelemente deutlich weniger Wartung erfordern. Sie zersetzen oder schwächen sich nicht auf die gleiche Weise wie ihre metallischen Gegenstücke.

Dies führt zu niedrigeren Betriebskosten und weniger Ausfallzeiten, da Metallelemente oft häufige Inspektionen und Austausch erfordern, um Ausfälle zu verhindern und die Sicherheit zu gewährleisten.

Die Kompromisse verstehen

Keine technische Entscheidung ist ohne Kompromisse. Das Erkennen der Kompromisse ist der Schlüssel zu einer wirklich fundierten Entscheidung.

Thermische Trägheit und Aufheizzeit

Da Keramiken Wärme so effektiv absorbieren und speichern, kann es manchmal länger dauern, bis sie ihre Zielbetriebstemperatur aus einem kalten Zustand erreichen, verglichen mit einer einfachen, massearmen Metallspule.

Sprödigkeit und mechanischer Schock

Obwohl Keramiken extrem hart und widerstandsfähig gegen Hitze und Korrosion sind, sind sie spröder als duktile Metalle. Ein erheblicher physischer Aufprall oder mechanischer Schock kann dazu führen, dass ein Keramikelement reißt oder zerspringt.

Anfangskosten

Die Herstellungsprozesse für die Herstellung hochreiner, präzise geformter Keramikkomponenten sind oft komplexer als die für die Formung von Metalldrähten oder -streifen. Dies kann manchmal zu höheren Anschaffungskosten für ein keramisches Heizelement führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert ein Gleichgewicht zwischen unmittelbaren Anforderungen und langfristigen Leistungs- und Effizienzzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und langfristiger Stabilität liegt: Keramik ist die definitive Wahl, da ihre überlegene Isolierung und Haltbarkeit über die Zeit niedrigere Betriebskosten liefern werden.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen für den intermittierenden Gebrauch liegt: Ein einfaches Metallelement kann ausreichen, aber Sie müssen die Kompromisse von höheren Energieverlusten und einer kürzeren Lebensdauer in Kauf nehmen.

- Wenn Ihre Anwendung raue chemische Umgebungen oder anhaltend hohe Temperaturen beinhaltet: Die inhärente Korrosionsbeständigkeit und thermische Stabilität von Keramik sind für einen zuverlässigen Betrieb unerlässlich.

Letztendlich geht es bei der Wahl des richtigen Heizelements darum, die Gesamtkosten über die Lebensdauer zu verstehen, wobei die Effizienz und Langlebigkeit von Keramik oft den größten langfristigen Wert bieten.

Zusammenfassungstabelle:

| Aspekt | Keramische Heizelemente | Metallische Heizelemente |

|---|---|---|

| Energieeffizienz | Hoch aufgrund überlegener Isolierung und gleichmäßiger Wärmeverteilung | Niedriger aufgrund von Wärmeverlust und ungleichmäßiger Erwärmung |

| Haltbarkeit | Beständig gegen Korrosion, Oxidation und hohe Temperaturen | Anfällig für Zersetzung und thermische Ermüdung |

| Wartung | Gering, mit reduziertem Austauschbedarf | Hoch, erfordert häufige Inspektionen und Austausch |

| Anfangskosten | Potenziell höhere Anschaffungskosten | Im Allgemeinen niedrigere Anschaffungskosten |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Heizlösungen von KINTEK!

Haben Sie Probleme mit Energieverschwendung und inkonsistenter Heizung in Ihren Prozessen? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, die auf verschiedene Labore zugeschnitten sind. Unsere keramischen Heizelemente, integriert in Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, liefern überlegene Energieeffizienz, gleichmäßige Wärmeverteilung und langlebige Haltbarkeit. Mit unserer starken Fähigkeit zur tiefgreifenden Anpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen und reduzieren Betriebskosten und Ausfallzeiten.

Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere innovativen Heiztechnologien die Leistung Ihres Labors optimieren und Ihnen langfristig Geld sparen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese