Im Kern besteht der primäre Wartungsvorteil eines Mehrkammer-Vakuumofens in seinem architektonischen Design, das Hochspannungsprozesse isoliert und eine Wartung ohne vollständige Systemabschaltung ermöglicht. Durch die Trennung der Heizkammer vom Druckwechsel und den unabhängigen Zugang zu verschiedenen Modulen erhöhen diese Öfen die Betriebszeit drastisch, verlängern die Lebensdauer kritischer Komponenten und reduzieren das Kontaminationsrisiko.

Der grundlegende Vorteil liegt nicht nur in einfacheren Reparaturen, sondern in der Vermeidung der Notwendigkeit von Reparaturen. Mehrkammer-Designs minimieren den Verschleiß an den kritischsten Komponenten und stellen sicher, dass, wenn Wartungsarbeiten erforderlich sind, diese nicht Ihren gesamten Betrieb zum Stillstand bringen.

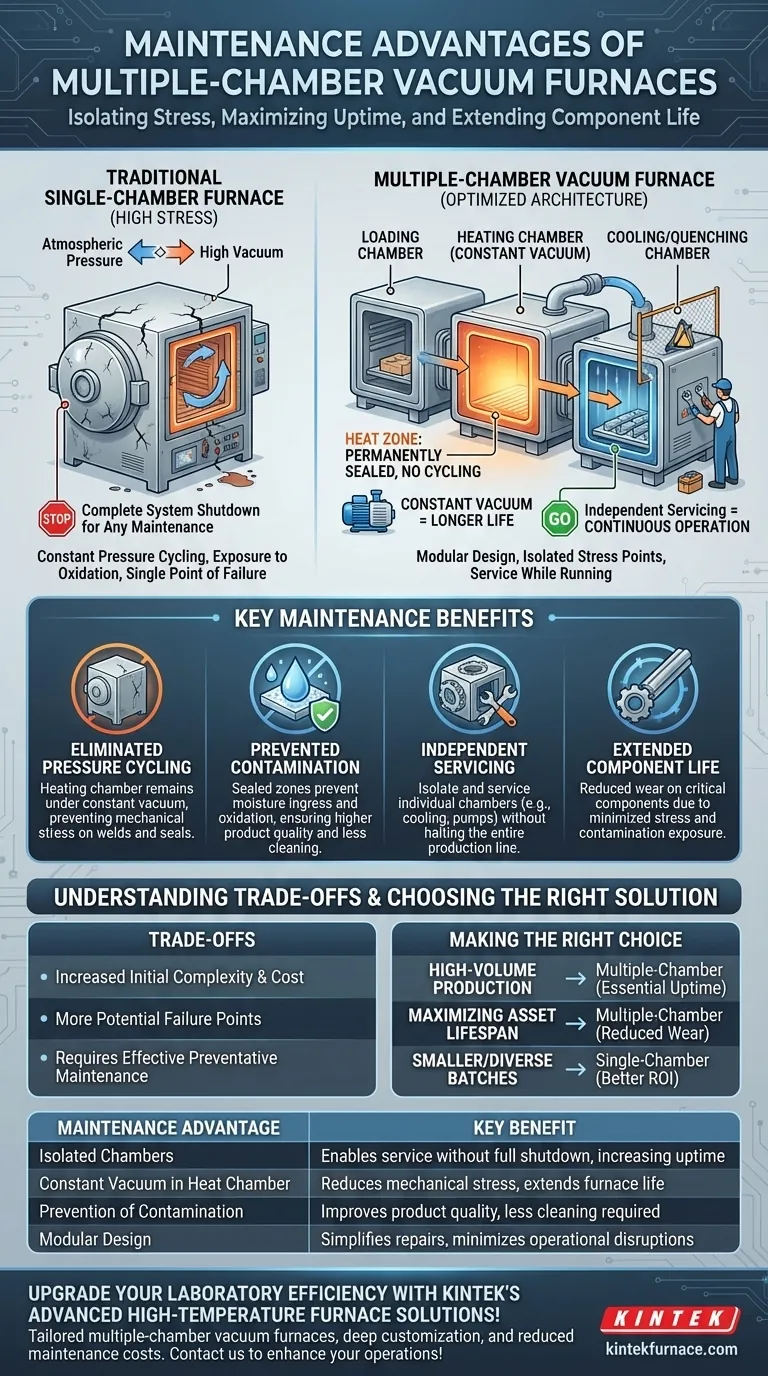

Der architektonische Vorteil: Isolierung von Belastungs- und Fehlerpunkten

Die wesentlichsten Wartungsvorteile ergeben sich aus dem modularen Aufbau des Ofens. Im Gegensatz zu Einkammergeräten, bei denen jede Funktion in einem Raum stattfindet, trennen Mehrkammersysteme Heizen, Abschrecken und Beladen in eigenständige, unabhängig gesteuerte Umgebungen.

Eliminierung von Druckzyklen in der Heizkammer

In einem herkömmlichen Einkammerofen wird das gesamte Gefäß bei jeder Charge wiederholt von Hochvakuum auf atmosphärischen Druck umgeschaltet. Diese ständige Schwankung erzeugt erhebliche mechanische Spannungen an Schweißnähten, Dichtungen und dem gesamten Ofengehäuse.

Mehrkammeröfen lösen dieses Problem, indem sie die Heizkammer unter einem konstanten Vakuum halten. Teile werden von einer Ladekammer durch die Heizkammer und in eine Kühlkammer über vakuumdichte Türen bewegt.

Da die Heizkammer niemals atmosphärischem Druck ausgesetzt ist, unterliegt sie dieser schädlichen zyklischen Belastung nicht. Dies führt direkt zu einer längeren Ofenlebensdauer und einer überlegenen langfristigen Integrität des Gehäuses.

Verhinderung von Oxidation und Kontamination

Wenn ein heißer Ofen Luft ausgesetzt wird, wird Umgebungsluftfeuchtigkeit angesaugt. Diese Feuchtigkeit kann Oxidation an internen Komponenten verursachen und nachfolgende Produktchargen kontaminieren, was Ausfallzeiten für die Reinigung erforderlich macht.

Durch das permanente Abdichten und Vakuumeinschließen der hitzeintensiven Zonen verhindern Mehrkammersysteme diese wiederkehrende Feuchtigkeitskontamination. Dies führt zu höherer Produktqualität, größerer Prozesskonsistenz und weniger Wartung im Zusammenhang mit interner Reinigung und Oxidationsentfernung.

Maximierung der Betriebszeit durch unabhängige Wartung

Die Trennung der Kammern dient nicht nur der Prozesseffizienz; sie ist eine bewusste Strategie zur Vereinfachung der Wartung und Maximierung der Betriebsverfügbarkeit.

Modularer Aufbau und dedizierter Zugang

Fortschrittliche Designs, wie die „Cloverleaf“- oder In-Line „Straight-Through“-Modelle, behandeln jede Kammer als semi-unabhängiges Modul. Dies umfasst oft dedizierte Vakuumpumpen, Instrumentierung und Zugangstüren für jeden Abschnitt.

Diese Modularität bedeutet, dass ein Problem in einem Bereich nicht unbedingt das gesamte System außer Kraft setzt.

Der Vorteil „Wartung während des Betriebs“

Die Fähigkeit, Kammern zu isolieren, ist der Schlüssel zum kontinuierlichen Betrieb. Wenn eine Vakuumpumpe an der Kühlkammer gewartet werden muss, kann diese Kammer offline genommen werden, während die Heizkammer weiterhin eine andere Charge verarbeitet.

Dies ist bei einem Einkammerofen unmöglich, wo jede Wartung an einer Kernkomponente einen vollständigen Produktionsstopp erfordert. Die Möglichkeit, gezielte Wartungsarbeiten durchzuführen, ohne die gesamte Linie stillzulegen, ist ein großer Vorteil für Produktionsumgebungen mit hohem Volumen.

Die Kompromisse verstehen

Obwohl die Wartungsvorteile klar sind, ist es entscheidend, die damit verbundenen Komplexitäten und Überlegungen zu verstehen, bevor man in diese Technologie investiert.

Erhöhte anfängliche Komplexität und Kosten

Ein Mehrkammerofen ist von Natur aus komplexer als sein Einkammer-Gegenstück. Er beinhaltet ausgeklügelte Transfermechanismen, mehrere Sätze von Vakuumpumpen und kompliziertere Steuerungssysteme.

Diese Komplexität führt natürlich zu höheren anfänglichen Investitionskosten. Die Investitionsentscheidung muss durch den Bedarf an hohem Durchsatz und maximaler Betriebszeit gerechtfertigt sein.

Mehr potenzielle Fehlerquellen

Obwohl das Design die Auswirkungen eines Fehlers isoliert, erhöht das Vorhandensein von mehr Komponenten – mehr Pumpen, Ventile und Dichtungen – statistisch die Anzahl potenzieller Fehlerpunkte im gesamten System.

Effektive vorbeugende Wartung und Überwachung sind entscheidend, um diese erhöhte Anzahl von Komponenten zu verwalten und die Vorteile der Betriebszeit zu realisieren.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für einen Mehrkammerofen sollte von Ihren spezifischen Produktionszielen und Ihrer Betriebsphilosophie bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion liegt: Die Möglichkeit, den Ofen zu warten, ohne den Betrieb zu unterbrechen, macht die Wartungsvorteile eines Mehrkammersystems unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer von Anlagen liegt: Die Eliminierung des Druckwechsels in der Heizkammer bietet einen überzeugenden langfristigen Vorteil, der den Verschleiß der teuersten Ofenkomponente erheblich reduziert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleinerer, vielfältiger oder nicht-kontinuierlicher Chargen liegt: Ein einfacherer, kostengünstigerer Einkammerofen kann eine bessere Rendite bieten, da die Vorteile des kontinuierlichen Betriebs weniger kritisch sind.

Durch die Abstimmung der Ofenarchitektur auf Ihre betrieblichen Anforderungen stellen Sie sicher, dass Ihre Investition Ihre wichtigsten Produktionsziele direkt unterstützt.

Übersichtstabelle:

| Wartungsvorteil | Hauptvorteil |

|---|---|

| Isolierte Kammern | Ermöglicht Wartung ohne vollständige Abschaltung, erhöht die Betriebszeit |

| Konstantes Vakuum in der Heizkammer | Reduziert mechanische Belastung, verlängert die Ofenlebensdauer |

| Verhinderung von Kontamination | Verbessert die Produktqualität, weniger Reinigung erforderlich |

| Modularer Aufbau | Vereinfacht Reparaturen, minimiert Betriebsunterbrechungen |

Verbessern Sie Ihre Laboreffizienz mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten Mehrkammer-Vakuumöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Betriebszeit erhöht und die Wartungskosten gesenkt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Betrieb verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität