Die Effizienz eines Drehrohrofens ist nicht das Ergebnis eines einzelnen Merkmals, sondern des Zusammenspiels mehrerer grundlegender Ingenieurprinzipien. Dazu gehören die kontrollierte Neigung und Rotationsgeschwindigkeit, die Verwendung mehrerer unterschiedlicher Heizzonen, eine hocheffiziente Wärmeübertragung und die Fähigkeit, eine Vielzahl von Materialien gleichmäßig zu verarbeiten. Durch die präzise Steuerung der Materialbewegung und -erhitzung schafft ein Drehrohrofen eine optimale Umgebung für chemische und physikalische Umwandlungen bei hohen Temperaturen.

Die Wirksamkeit eines Drehrohrofens beruht auf seiner einzigartigen Fähigkeit, mechanische Bewegung mit thermischer Dynamik zu verbinden. Er nutzt kontrolliertes Taumeln und Vorwärtsbewegung, um jedes Partikel eines Materials kontinuierlich einem präzisen Temperaturprofil auszusetzen, wodurch eine gleichmäßige, effiziente und vollständige Verarbeitung in großem Maßstab gewährleistet wird.

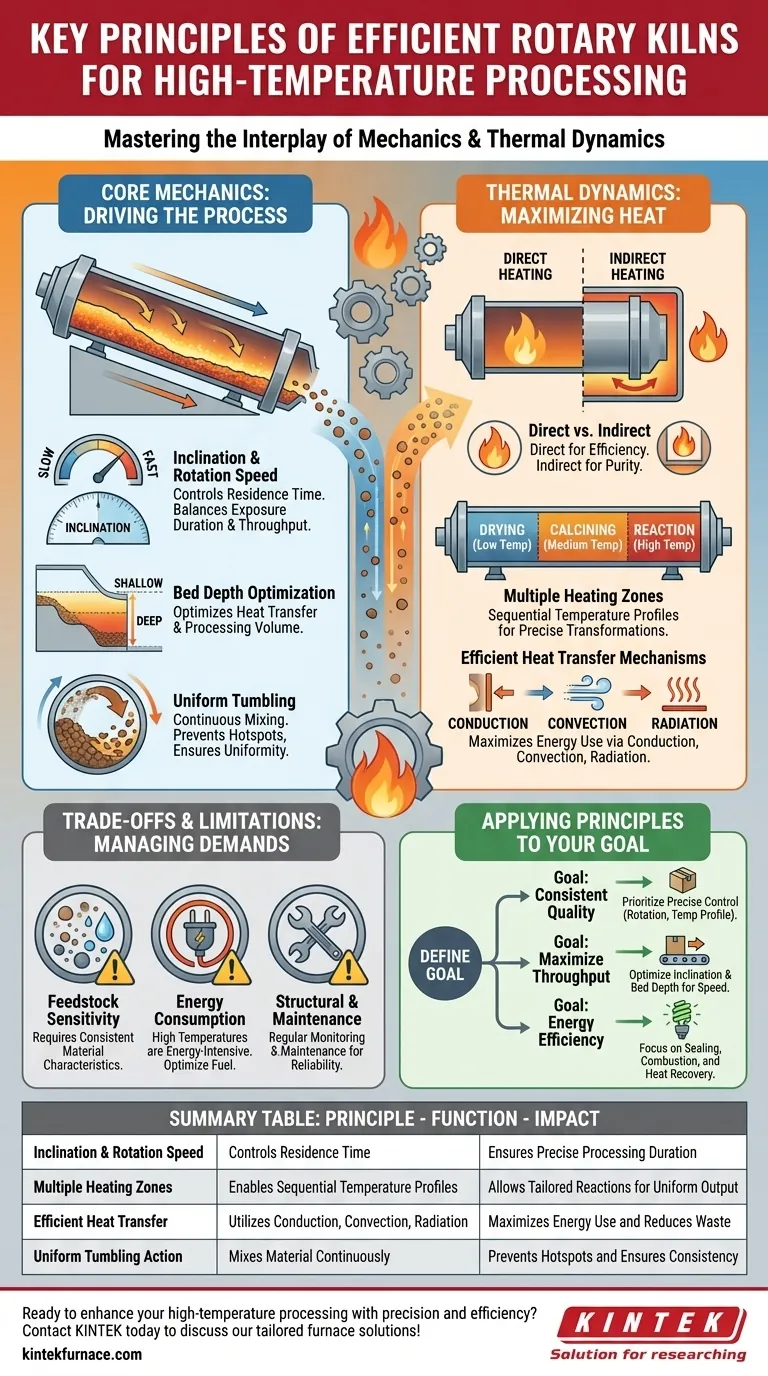

Die Kernmechanik: Wie Bewegung die Verarbeitung antreibt

Die Genialität des Drehrohrofens liegt darin, wie er einfache mechanische Kräfte nutzt, um komplexe Verarbeitungsziele zu erreichen. Das physikalische Design und die Bewegung sind grundlegend für seine Effizienz.

Die Rolle von Neigung und Rotationsgeschwindigkeit

Der Ofen ist eine lange, zylindrische Schale, die in einem leichten Winkel zur Horizontalen montiert ist, bekannt als seine Neigung. Dieser Winkel, kombiniert mit der Rotationsgeschwindigkeit, bestimmt, wie lange das Material im Ofen verbleibt – ein kritischer Parameter, der als Verweilzeit bezeichnet wird.

Eine langsamere Rotation und ein flacherer Winkel erhöhen die Verweilzeit, was ideal für Reaktionen ist, die eine längere Wärmeeinwirkung erfordern. Eine schnellere Rotation und ein steilerer Winkel bewegen das Material schneller hindurch und erhöhen den Durchsatz für schnellere Prozesse.

Die Auswirkung der Betttiefe

Die Betttiefe, oder das Volumen des Materials, das sich zu einem bestimmten Zeitpunkt im Ofen befindet, wird sorgfältig kontrolliert. Ein tieferes Bett kann den Durchsatz erhöhen, aber die Wärmeübertragung auf die unteren Schichten behindern.

Umgekehrt gewährleistet ein flacheres Bett, dass jedes Partikel der Wärmequelle ausgesetzt ist, reduziert aber das gesamte Verarbeitungsvolumen. Die Optimierung dieser Tiefe ist ein wichtiges operatives Gleichgewicht.

Sicherstellung der Gleichmäßigkeit durch Taumeln

Während sich der Ofen dreht, wird das Materialbett kontinuierlich an der Seite der Schale angehoben und fällt dann wieder herunter. Dieses ständige Mischen ist entscheidend.

Diese Taumelbewegung verhindert lokale Überhitzung und stellt sicher, dass alle Partikel der inneren Atmosphäre und Wärme gleichmäßig ausgesetzt sind, was zu einem sehr gleichmäßigen Endprodukt führt.

Beherrschung der Thermodynamik für Effizienz

Ein Drehrohrofen ist im Grunde ein Wärmetauscher. Wie er Wärme erzeugt und überträgt, ist zentral für seine Leistung und Effizienz.

Direkte vs. indirekte Beheizung

Öfen können direkt beheizt werden, wobei eine Flamme und heiße Verbrennungsgase in direktem Kontakt mit dem Material durch den Zylinder strömen. Dies ist üblich und hocheffizient für Prozesse wie die Zementproduktion.

Bei indirekt beheizten Öfen wird die Schale von außen erwärmt, und die Wärme überträgt sich durch die Zylinderwand auf das Material im Inneren. Dies wird verwendet, wenn das Material nicht mit Verbrennungsgasen in Kontakt kommen darf, um seine Reinheit zu erhalten.

Schaffen mehrerer Heizzonen

Ein langer Ofen wird nicht auf einer einzigen Temperatur gehalten. Er ist mit mehreren Heizzonen entlang seiner Länge konstruiert.

Dies ermöglicht ein präzises Temperaturprofil, das es verschiedenen Reaktionen ermöglicht, nacheinander abzulaufen. Zum Beispiel könnte ein Material zuerst eine Niedertemperatur-Trocknungszone, dann eine Mitteltemperatur-Kalzinierungszone und schließlich eine Hochtemperatur-Reaktionszone durchlaufen.

Optimierung der Wärmeübertragungsmechanismen

Die Effizienz hängt von der Maximierung dreier Formen der Wärmeübertragung ab:

- Konduktion: Wärmeübertragung durch direkten Kontakt zwischen heißen feuerfesten Wänden und dem Material.

- Konvektion: Wärmeübertragung von den durch den Ofen strömenden heißen Gasen auf das Material.

- Strahlung: Wärmeübertragung von der Flamme, heißen Gasen und glühenden feuerfesten Wänden, was bei sehr hohen Temperaturen der dominante Mechanismus ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, ist der Drehrohrofen keine Universallösung. Das Verständnis seiner betrieblichen Anforderungen ist entscheidend für eine erfolgreiche Implementierung.

Rohstoffempfindlichkeit

Die Leistung des Ofens ist empfindlich gegenüber den physikalischen Eigenschaften des Rohmaterials. Variationen in Partikelgröße, Dichte und Feuchtigkeitsgehalt können die Strömungsdynamik und die erforderliche Verweilzeit verändern.

Ein konsistentes und ordnungsgemäß vorbereitetes Rohmaterial ist unerlässlich für einen stabilen und effizienten Betrieb.

Energieverbrauch

Das Erreichen von Temperaturen über 1400 °C (2500 °F) ist ein energieintensiver Prozess. Ineffizienter Betrieb, schlechte Abdichtungen, die kalte Luft eindringen lassen, oder nicht optimierte Verbrennung können zu extrem hohen Brennstoffkosten führen.

Kontinuierliche Überwachungs- und Kontrollsysteme sind entscheidend, um den Brennstoffverbrauch zu optimieren und Wärmeverluste zu minimieren.

Strukturelle und Wartungsanforderungen

Ein Drehrohrofen ist eine massive, robuste Maschine, die in einer anspruchsvollen Umgebung arbeitet. Die rotierende Schale, die Stützsysteme und die feuerfeste Auskleidung sind enormen thermischen und mechanischen Belastungen ausgesetzt.

Regelmäßige Wartung und Überwachung sind unerlässlich, um langfristige Zuverlässigkeit zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Anwendung von Ofenprinzipien auf Ihr Ziel

Die Art und Weise, wie Sie einen Drehrohrofen betreiben, sollte direkt mit Ihrem primären Verarbeitungsziel verbunden sein.

- Wenn Ihr Hauptaugenmerk auf konsistenter Produktqualität liegt: Priorisieren Sie die präzise Steuerung der Rotationsgeschwindigkeit, der Zuführrate und des Temperaturprofils über alle Heizzonen hinweg, um sicherzustellen, dass jedes Partikel genau die gleiche Umwandlung erfährt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Optimieren Sie sorgfältig die Neigung und Betttiefe des Ofens, um die schnellste Verarbeitungsgeschwindigkeit zu finden, die immer noch eine vollständige Reaktion und die gewünschte Produktqualität ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Legen Sie Wert auf die Aufrechterhaltung perfekter Abdichtungen an den Beschickungs- und Austragsenden, die Optimierung der Brennstoffverbrennung für eine vollständige Wärmeabgabe und die Verwendung eines Gegenstrom-Gasflusses zur Vorwärmung des eingehenden Materials.

Wenn seine Kernprinzipien verstanden und korrekt angewendet werden, erweist sich der Drehrohrofen als eines der robustesten und effektivsten Werkzeuge für die thermische Massenverarbeitung.

Zusammenfassende Tabelle:

| Prinzip | Schlüsselfunktion | Auswirkung auf die Effizienz |

|---|---|---|

| Neigung & Rotationsgeschwindigkeit | Steuert die Verweilzeit des Materials | Gewährleistet eine präzise Verarbeitungsdauer |

| Mehrere Heizzonen | Ermöglicht sequenzielle Temperaturprofile | Erlaubt maßgeschneiderte Reaktionen für eine gleichmäßige Ausgabe |

| Effiziente Wärmeübertragung | Nutzt Konduktion, Konvektion, Strahlung | Maximiert den Energieverbrauch und reduziert Abfälle |

| Gleichmäßige Taumelbewegung | Mischt das Material kontinuierlich | Verhindert Hotspots und gewährleistet Konsistenz |

Bereit, Ihre Hochtemperaturverarbeitung mit Präzision und Effizienz zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen, egal ob Sie sich auf konsistente Produktqualität, Maximierung des Durchsatzes oder Verbesserung der Energieeffizienz konzentrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperaturofenlösungen zum Erfolg Ihres Labors beitragen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle