Im Grunde genommen ist Vakuumlöten eine hochreine Fügetechnik, bei der ein Lotmetall verwendet wird, um Bauteile in einem Vakuumofen miteinander zu verbinden. Durch das Erhitzen der Baugruppe in einer kontrollierten, sauerstofffreien Umgebung schmilzt das Lot und fließt zwischen die Teile, wodurch beim Abkühlen eine starke, saubere und gleichmäßige Verbindung entsteht, ohne dass die Grundwerkstoffe selbst schmelzen.

Die entscheidende Erkenntnis ist, dass es beim Vakuumlöten nicht nur darum geht, Teile zu verbinden, sondern eine chemisch reine und metallurgisch einwandfreie Verbindung herzustellen. Das Vakuum ist keine passive Umgebung, sondern ein aktives Element, das Oxidation und Kontamination verhindert und Verbindungen von überlegener Festigkeit und Integrität ermöglicht, die mit herkömmlichen Methoden unmöglich sind.

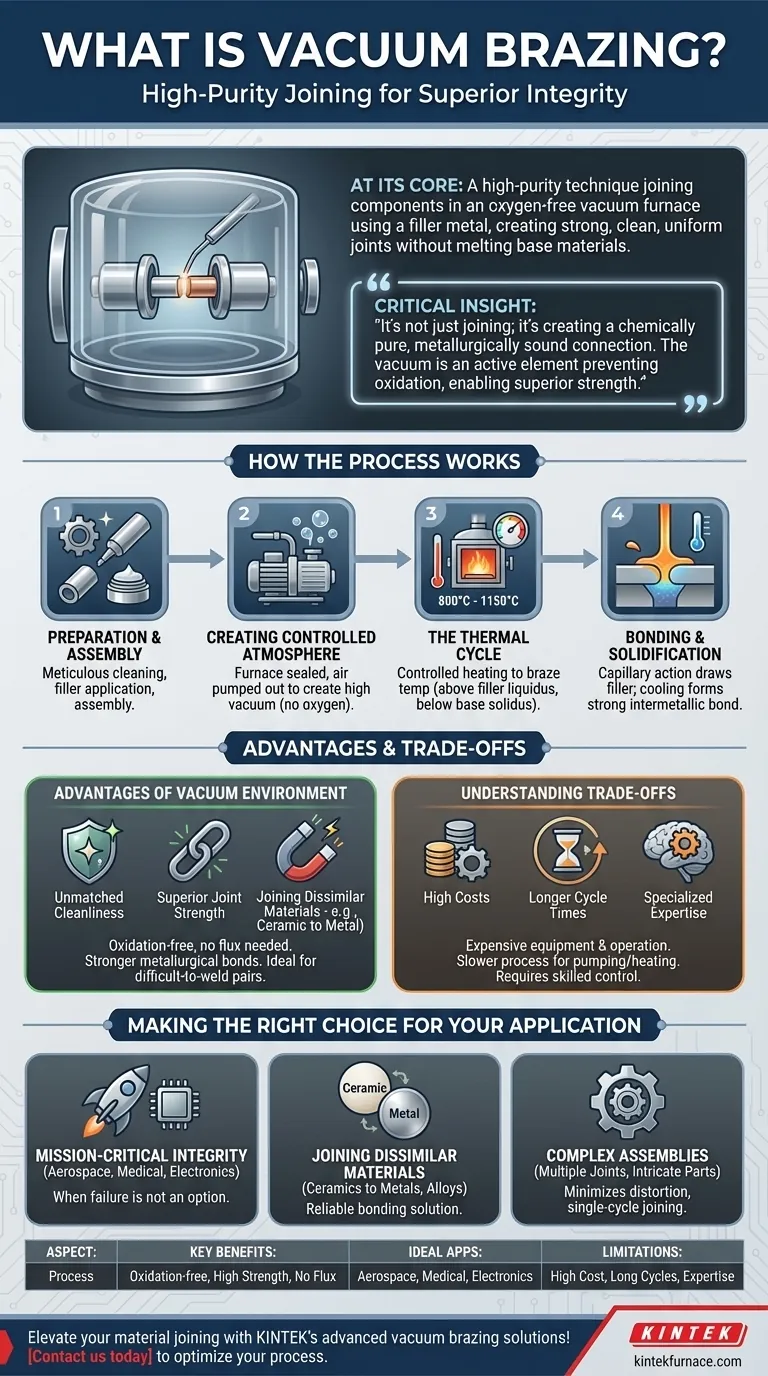

Wie der Vakuumlötprozess funktioniert

Um das Vakuumlöten zu verstehen, betrachtet man es am besten als einen präzisen, mehrstufigen thermischen und chemischen Prozess. Jeder Schritt ist entscheidend für die Erzielung einer perfekten Verbindung.

Schritt 1: Vorbereitung und Montage

Die Teile müssen sorgfältig gereinigt werden, um Öle, Oxide oder andere Oberflächenverunreinigungen zu entfernen. Das Lotmetall, oft in Form einer Paste, Folie oder Vorform, wird dann auf den Fügebereich aufgetragen. Die Komponenten werden in ihrer endgültigen Konfiguration montiert und sind bereit für den Ofen.

Schritt 2: Schaffung der kontrollierten Atmosphäre

Die gesamte Baugruppe wird in einen Vakuumofen eingesetzt. Luft und andere Gase werden abgepumpt, um eine Hochvakuumbedingung zu erzeugen. Diese Entfernung von Sauerstoff ist der wichtigste Schritt zur Verhinderung von Oxidation, die die Verbindung schwächen und die Eigenschaften des Materials beeinträchtigen kann. Manchmal wird die Kammer mit einem Inertgas wie Argon wieder beaufschlagt, um eine Schutzatmosphäre zu schaffen.

Schritt 3: Der thermische Zyklus

Der Ofen erhitzt die Baugruppe auf hochkontrollierte Weise. Die Temperatur wird über den Schmelzpunkt des Lotmetalls (seine Liquidus-Temperatur) erhöht, aber unter dem Schmelzpunkt der Grundkomponenten (ihre Solidus-Temperatur) gehalten.

Die Baugruppe wird für kurze Zeit auf dieser Löttemperatur, typischerweise zwischen 800 °C und 1150 °C, gehalten. Dies ermöglicht dem geschmolzenen Lot, vollständig in die Verbindung zu fließen.

Schritt 4: Verbindung und Erstarrung

Während der Heizphase wird das geschmolzene Lot durch ein Phänomen namens Kapillarwirkung in die engen Spalten zwischen den Komponenten gezogen. Beim kontrollierten Abkühlen erstarrt das Lot und bildet eine starke, permanente intermetallische Verbindung mit den Grundwerkstoffen.

Die Vorteile einer Vakuumumgebung

Die Verwendung eines Vakuumofens unterscheidet diesen Prozess von anderen Lötverfahren und bietet seine einzigartigen Vorteile.

Unübertroffene Sauberkeit und Integrität

Durch die Entfernung von Sauerstoff verhindert das Vakuum die Bildung von Oxiden auf den Fügeflächen. Dies macht den Einsatz korrosiver Flussmittel, die bei anderen Lötverfahren verwendet werden und sich in der Verbindung festsetzen und eine Fehlerquelle darstellen können, überflüssig. Das Ergebnis ist ein außergewöhnlich sauberes und helles Finish.

Überlegene Verbindungsfestigkeit

Da keine Oxide oder Flussmittelverunreinigungen vorhanden sind, kann das Lotmetall eine vollständige metallurgische Bindung mit den Grundwerkstoffen eingehen. Dies führt zu Verbindungen, die oft so stark oder sogar stärker sind als die miteinander verbundenen Materialien.

Verbindung ungleicher und fortschrittlicher Materialien

Vakuumlöten eignet sich hervorragend zum Verbinden von Materialien, die schwer oder unmöglich zu schweißen sind, wie z. B. Keramiken mit Metallen oder verschiedene Arten von Hochleistungslegierungen. Das gleichmäßige, langsame Erhitzen und Abkühlen minimiert thermische Spannungen und verhindert Risse bei Materialien mit unterschiedlichen Ausdehnungsraten.

Die Kompromisse verstehen

Obwohl das Vakuumlöten leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Vorteile gehen mit praktischen Überlegungen einher.

Hohe Ausrüstungs- und Betriebskosten

Vakuumöfen sind komplexe und teure Geräte. Die Betriebskosten, einschließlich Energieverbrauch und Wartung, sind erheblich höher als bei einfachen Brennerschweiß- oder Induktionslötvorrichtungen.

Längere Zykluszeiten

Der Prozess des Evakuierens, des gleichmäßigen Aufheizens und des langsamen Abkühlens macht die gesamte Zykluszeit viel länger als bei anderen Fügeverfahren. Dies macht es weniger geeignet für die Massenproduktion mit geringen Kosten.

Erfordert spezialisiertes Fachwissen

Der korrekte Betrieb eines Vakuumofens und die Gestaltung eines erfolgreichen Lötzyklus erfordern ein hohes Maß an technischem Geschick und metallurgischem Wissen. Die Prozessparameter müssen präzise gesteuert werden, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Vakuumlötens hängt vollständig von den spezifischen Anforderungen Ihres Projekts in Bezug auf Leistung, Materialien und Qualität ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Integrität liegt: Vakuumlöten ist die ideale Wahl für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Hochleistungselektronik, bei denen ein Verbindungsversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: Dieses Verfahren bietet eine zuverlässige Lösung für das Verbinden von Objekten wie Keramikisolatoren mit Stahlkomponenten oder das Verbinden von reaktiven Metallen wie Titan.

- Wenn Ihr Hauptaugenmerk auf komplexen Baugruppen liegt: Die gleichmäßige Erwärmung eines Ofens minimiert Verzerrungen und ist perfekt für das Fügen komplizierter Teile mit mehreren Verbindungen in einem einzigen Zyklus.

Letztendlich ist die Entscheidung für das Vakuumlöten eine Entscheidung, die metallurgische Perfektion und Verbindungszuverlässigkeit über Geschwindigkeit und Kosten stellt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Fügen mit Lotmetall in einem Vakuumofen, Erhitzen über den Schmelzpunkt des Lotes, aber unter dem Schmelzpunkt der Grundwerkstoffe. |

| Hauptvorteile | Oxidfreie Verbindungen, überlegene Festigkeit, Fähigkeit zum Verbinden ungleicher Materialien wie Keramiken mit Metallen, kein Flussmittel erforderlich. |

| Ideale Anwendungen | Luft- und Raumfahrt, medizinische Implantate, Hochleistungselektronik, komplexe Baugruppen mit mehreren Verbindungen. |

| Einschränkungen | Hohe Ausrüstungskosten, längere Zykluszeiten, erfordert spezialisiertes Fachwissen für präzise Steuerung. |

Verbessern Sie Ihr Materialfügen mit KINTEKs fortschrittlichen Vakuumlötlösungen! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie unsere Vakuum- & Atmosphärenöfen, die für überragende Leistung ausgelegt sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefert saubere, starke Verbindungen für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Lötprozess optimieren und eine beispiellose Verbindungszuverlässigkeit erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung