Im Kern ist die chemische Gasphasenabscheidung (CVD) ein "Bottom-up"-Herstellungsprozess, der zur Erzeugung hochreiner, fester Dünnschichten verwendet wird. Dabei werden reaktive Gase, sogenannte Prekursoren, in eine kontrollierte Kammer geleitet, wo sie chemisch reagieren und sich auf einer beheizten Oberfläche oder einem Substrat ablagern. Diese Methode baut das gewünschte Material buchstäblich Schicht für Schicht aus Atomen oder Molekülen auf.

Das wesentliche Prinzip der CVD ist nicht nur das Beschichten einer Oberfläche, sondern die Orchestrierung einer kontrollierten chemischen Reaktion in einem Vakuum. Gasförmige Bestandteile werden direkt auf einem Zielobjekt in ein hochleistungsfähiges festes Material umgewandelt.

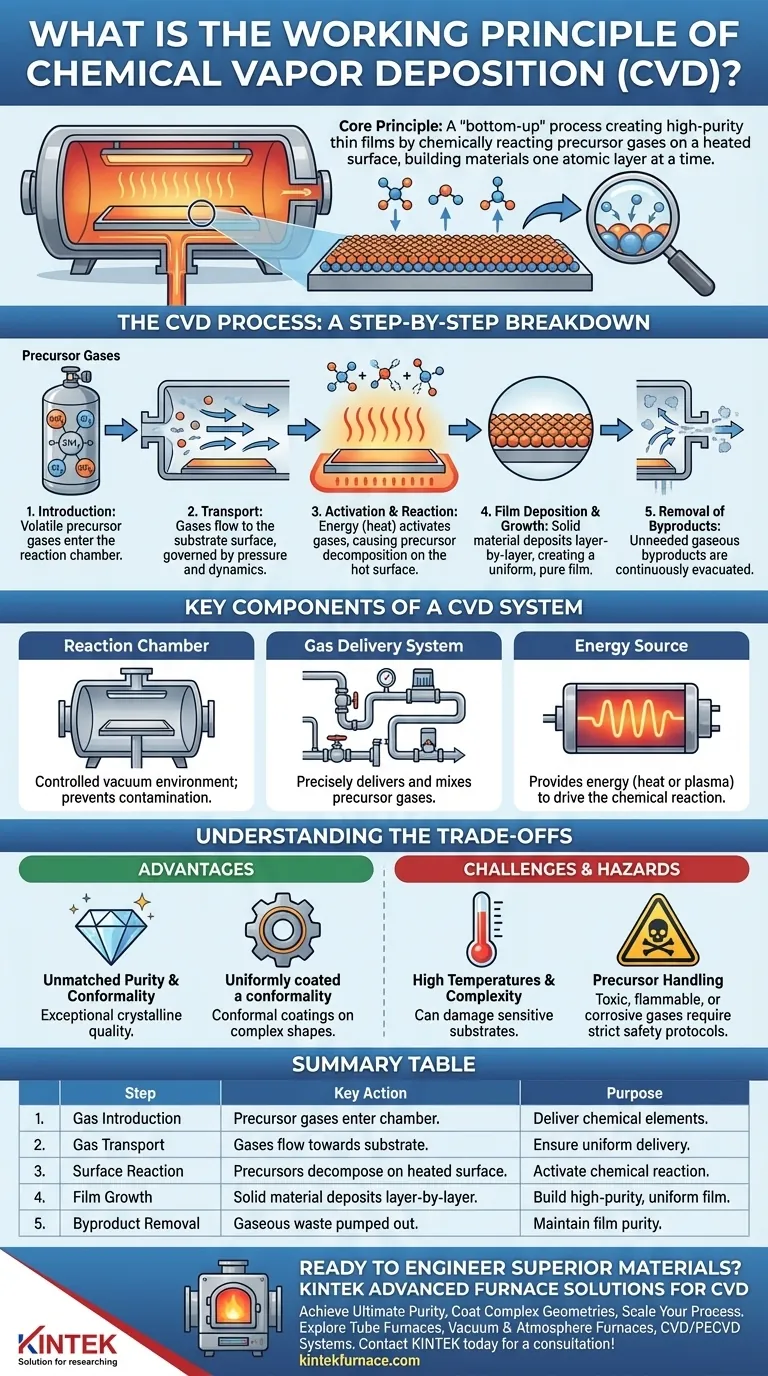

Der CVD-Prozess: Eine Schritt-für-Schritt-Analyse

Um CVD zu verstehen, stellt man es sich am besten als eine Abfolge kontrollierter Ereignisse vor, die in einem speziellen Reaktor ablaufen. Jeder Schritt ist entscheidend für die Erzielung einer gleichmäßigen, hochwertigen Schicht.

1. Einleitung der Prekursorgase

Der Prozess beginnt mit der Einleitung präziser Mengen eines oder mehrerer flüchtiger Prekursorgase in die Reaktionskammer. Diese Gase enthalten die chemischen Elemente, aus denen die endgültige feste Schicht bestehen wird (z. B. Silan-Gas, SiH₄, zur Abscheidung einer Siliziumschicht).

2. Transport zum Substrat

Sobald sich die Gase in der Kammer befinden, strömen sie zum Substrat, dem zu beschichtenden Material. Dieser Transport wird durch Druck- und Gasströmungsdynamik innerhalb des Reaktors gesteuert.

3. Aktivierung und Oberflächenreaktion

Die Prekursorgase müssen aktiviert werden, typischerweise mit Energie, um sie reaktionsfähig zu machen. Dies geschieht meist durch Erhitzen des Substrats auf eine hohe Temperatur. Die heiße Oberfläche liefert die thermische Energie, die zum Aufbrechen der Prekursormoleküle erforderlich ist, wenn sie darauf landen.

4. Schichtabscheidung und -wachstum

Wenn sich die aktivierten Prekursormoleküle auf dem heißen Substrat zersetzen, scheiden sie das gewünschte feste Element oder die Verbindung ab. Dies erzeugt eine dünne Schicht, die in einer hochkontrollierten, schichtweisen Weise wächst und eine ausgezeichnete Gleichmäßigkeit und Reinheit gewährleistet.

5. Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen gasförmige Nebenprodukte, die nicht mehr benötigt werden. Diese werden kontinuierlich durch ein Vakuum- und Abgassystem aus der Kammer entfernt, um eine Kontamination der wachsenden Schicht zu verhindern.

Schlüsselkomponenten eines CVD-Systems

Ein CVD-System ist ein hochentwickeltes Gerät, das diesen chemischen Prozess präzise steuert.

Die Reaktionskammer

Dies ist eine abgedichtete, vakuumdichte Kammer, die den gesamten Prozess enthält. Die Vakuumumgebung ist entscheidend, um eine Kontamination durch Luft zu verhindern und den Druck zu kontrollieren, der das Gasverhalten beeinflusst.

Das Gasversorgungssystem

Dieses Netzwerk aus Rohren, Ventilen und Massendurchflussreglern liefert die Prekursorgase mit extremer Präzision in die Kammer. Die Fähigkeit, die Gasmischung zu kontrollieren, ist grundlegend für die Steuerung der Eigenschaften des Endmaterials.

Die Energiequelle

Um die chemische Reaktion anzutreiben, ist eine Energiequelle erforderlich. Dies ist am häufigsten ein Heizsystem für das Substrat, aber es gibt auch andere Methoden, wie die Verwendung eines Plasmas (wie bei der Plasma-Enhanced CVD oder PECVD), das durch eine Mikrowellenentladung erzeugt wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für fundierte technische Entscheidungen.

Der Vorteil: Unübertroffene Reinheit und Konformalität

Da CVD ein Material aus seinen grundlegenden chemischen Komponenten aufbaut, kann es eine außergewöhnliche Reinheit und kristalline Qualität erreichen. Es zeichnet sich auch durch die Erzeugung von konformen Beschichtungen aus, was bedeutet, dass die Schicht selbst auf komplexen, nicht-ebenen Oberflächen eine gleichmäßige Dicke aufweist.

Die Herausforderung: Hohe Temperaturen und Komplexität

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen, die empfindliche Substrate wie bestimmte Elektronik oder Polymere beschädigen können. Die Ausrüstung ist auch komplex und teuer in der Anschaffung und im Betrieb.

Die Gefahr: Handhabung von Prekursoren

Viele der in der CVD verwendeten Prekursorgase sind hochgiftig, brennbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle und spezielle Handhabungsgeräte, was die betriebliche Komplexität und die Kosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den technischen Anforderungen und kommerziellen Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und kristalliner Struktur liegt: CVD ist oft die überlegene Wahl für anspruchsvolle Anwendungen wie die Herstellung von Halbleiterwafern oder synthetischen Diamantfilmen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die Fähigkeit von CVD, eine konforme Schicht abzuscheiden, macht es ideal für Komponenten wie Sensoren, MEMS-Geräte und interne Teile.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion einfacher Formen liegt: Sie müssen die hohe Leistung von CVD gegen die potenziell geringeren Kosten und den höheren Durchsatz von Alternativen wie der physikalischen Gasphasenabscheidung (PVD) oder dem Sputtern abwägen.

Das Verständnis des CVD-Prinzips verwandelt es von einem Black-Box-Prozess in ein leistungsstarkes Werkzeug für die Präzisionswerkstofftechnik.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaseinleitung | Prekursorgase treten in die Kammer ein. | Lieferung chemischer Elemente für die Schicht. |

| 2. Gastransport | Gase strömen zum Substrat. | Sicherstellung einer gleichmäßigen Lieferung an die Oberfläche. |

| 3. Oberflächenreaktion | Prekursoren zersetzen sich auf dem beheizten Substrat. | Aktivierung der chemischen Reaktion zur Abscheidung. |

| 4. Schichtwachstum | Festes Material scheidet sich Schicht für Schicht ab. | Aufbau einer hochreinen, gleichmäßigen Dünnschicht. |

| 5. Entfernung von Nebenprodukten | Gasförmige Abfälle werden abgepumpt. | Aufrechterhaltung der Schichtreinheit und Prozesskontrolle. |

Bereit, überlegene Materialien mit Präzisionsabscheidung zu entwickeln?

Das Verständnis des CVD-Prinzips ist der erste Schritt. Eine erfolgreiche Implementierung erfordert ein Ofensystem, das für exakte Kontrolle, Zuverlässigkeit und Sicherheit ausgelegt ist.

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK sind darauf ausgelegt, die strengen Anforderungen von CVD-Prozessen zu erfüllen. Wir bieten die robusten, anpassbaren thermischen Plattformen, die erforderlich sind, um die unübertroffene Reinheit und konformen Beschichtungen zu erreichen, die CVD verspricht.

Unser Know-how kann Ihnen helfen:

- Ultimative Reinheit zu erreichen: Nutzen Sie unsere präzise Temperaturregelung für hochwertige kristalline Schichten.

- Komplexe Geometrien zu beschichten: Verwenden Sie unsere gleichmäßigen Heizlösungen für perfekte konforme Beschichtungen auf 3D-Teilen.

- Ihren Prozess zu skalieren: Von F&E bis zur Produktion bieten unsere Öfen die Zuverlässigkeit, die für anspruchsvolle Anwendungen erforderlich ist.

Entdecken Sie unsere Produktpalette, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und spezialisierten CVD/PECVD-Systemen, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Lassen Sie uns besprechen, wie wir Ihren nächsten Durchbruch vorantreiben können. Kontaktieren Sie KINTEL noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei