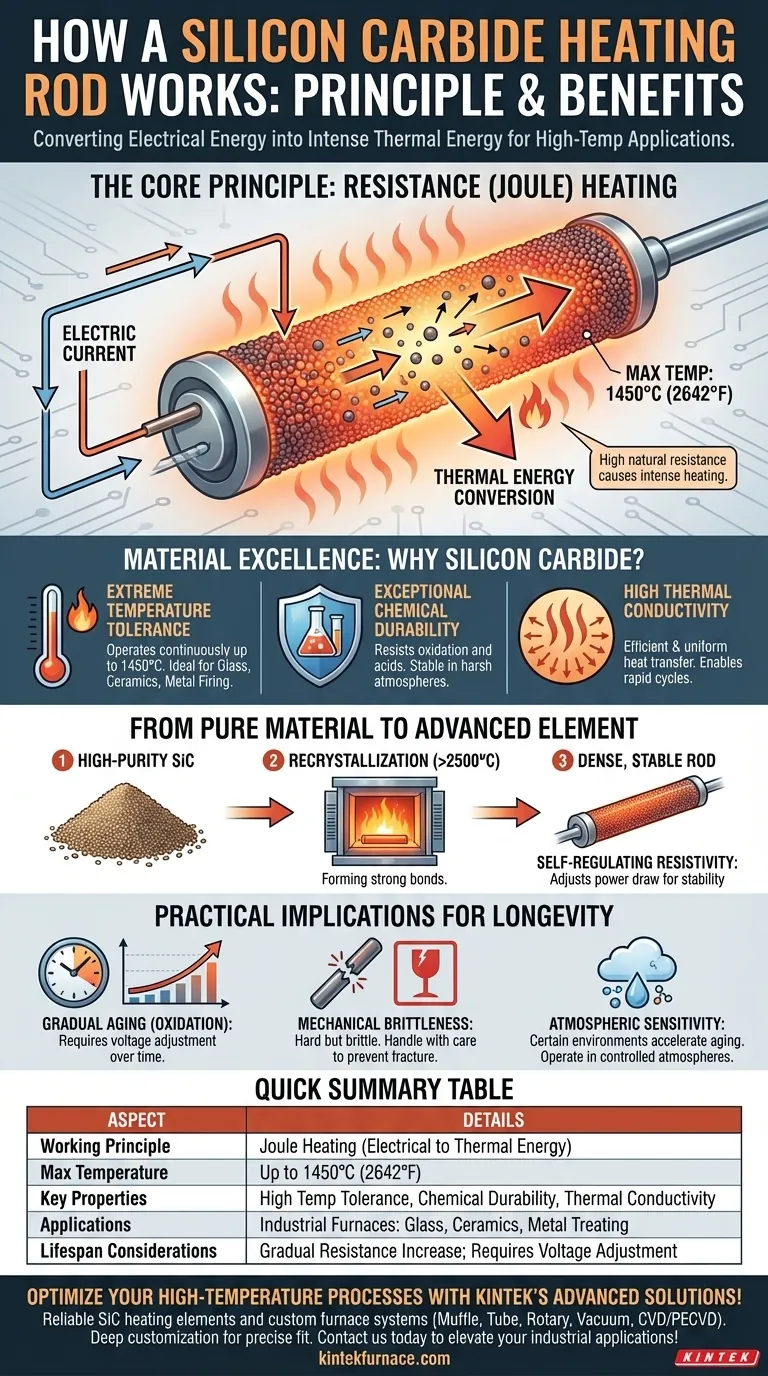

Im Kern wandelt ein Siliziumkarbid-Heizstab elektrische Energie in thermische Energie um. Wenn ein elektrischer Strom durch den Stab geleitet wird, führt der hohe natürliche Widerstand des Materials dazu, dass es sich intensiv erhitzt. Dieses Prinzip, bekannt als Widerstandsheizung, ermöglicht es Siliziumkarbid-Elementen, zuverlässig extrem hohe Betriebstemperaturen von bis zu 1450 °C (2642 °F) zu erreichen.

Der Schlüssel zum Siliziumkarbid-Heizstab ist nicht nur, dass er heiß wird. Sein wahrer Wert liegt in einer einzigartigen Kombination aus extremer Temperaturtoleranz, außergewöhnlicher chemischer Stabilität und struktureller Integrität, was ihn zu einer überlegenen Wahl für anspruchsvolle industrielle Heizanwendungen macht, bei denen andere Materialien schnell verschleißen oder versagen würden.

Das Grundprinzip: Widerstandsheizung

Ein Siliziumkarbid (SiC)-Stab arbeitet nach einem der direktesten physikalischen Prinzipien: der Umwandlung von Elektrizität in Wärme. Die spezifischen Eigenschaften des Materials machen es jedoch so effektiv.

Von Elektrizität zu Wärme

Der grundlegende Prozess ist die Joule-Heizung. Wenn ein elektrischer Strom durch ein Material mit Widerstand fließt, wird ein Teil der elektrischen Energie in Wärme umgewandelt. Der hohe spezifische Widerstand von Siliziumkarbid macht diese Energieumwandlung unglaublich effizient.

Die Rolle der Materialreinheit

Diese Heizelemente werden nicht aus einfachem SiC-Pulver hergestellt. Sie werden typischerweise aus hochreinem, rekristallisiertem Siliziumkarbid geformt, das zu einem Stab oder Rohr extrudiert wird.

Diese Mischung wird dann bei Temperaturen über 2500 °C (4530 °F) gebrannt. Dieser extreme Prozess erzeugt starke, gleichmäßige Bindungen zwischen den SiC-Körnern, was zu einem dichten, hochstabilen Element mit konsistenten elektrischen Eigenschaften führt.

Eine selbstregulierende Eigenschaft

Ein wichtiges Betriebsmerkmal ist, dass sich der spezifische Widerstand von Siliziumkarbid mit der Temperatur ändert. Wenn sich der Stab erwärmt, verschiebt sich sein Widerstandsprofil. Dieses Verhalten hilft dem Element, seine Leistungsaufnahme automatisch anzupassen, was zu einem stabileren und gleichmäßigeren Heizeffekt beiträgt, sobald die Zieltemperatur erreicht ist.

Warum Siliziumkarbid das Material der Wahl ist

Viele Materialien haben einen elektrischen Widerstand, aber nur wenige können unter den Bedingungen, in denen Siliziumkarbid hervorragend ist, funktionieren. Seine Auswahl basiert auf einer Sammlung überlegener Eigenschaften.

Extreme Temperaturtoleranz

Das wichtigste Merkmal eines SiC-Elements ist seine Fähigkeit, kontinuierlich bei sehr hohen Temperaturen zu arbeiten. Mit einer maximalen Betriebstemperatur von 1450 °C ist es perfekt für Öfen und Brennöfen geeignet, die in der Glasherstellung, Keramikbrennerei und Metallwärmebehandlung eingesetzt werden.

Außergewöhnliche chemische Beständigkeit

SiC zeigt starke Antioxidations-Eigenschaften und Säurebeständigkeit. Diese chemische Stabilität bedeutet, dass es nicht leicht korrodiert oder sich zersetzt, selbst in rauen Industrieatmosphären. Dies führt direkt zu einer längeren und vorhersehbareren Lebensdauer im Vergleich zu vielen metallischen Heizelementen.

Hohe Wärmeleitfähigkeit

Obwohl es sich um eine Keramik handelt, besitzt Siliziumkarbid eine gute Wärmeleitfähigkeit. Diese Eigenschaft stellt sicher, dass die im Stab erzeugte Wärme effizient und gleichmäßig an die Umgebung abgegeben wird, was schnelle Heizzyklen ermöglicht und stabile Temperaturen in einem Ofen aufrechterhält.

Die praktischen Auswirkungen verstehen

Obwohl SiC ein robustes Material ist, ist das Verständnis seines realen Verhaltens entscheidend für die ordnungsgemäße Implementierung und Langlebigkeit.

Allmähliche Alterung

Im Laufe seiner Lebensdauer wird ein Siliziumkarbid-Element langsam seinen elektrischen Widerstand erhöhen. Dies ist ein natürlicher Alterungsprozess, der durch Oxidation verursacht wird. Um dies auszugleichen und eine konstante Leistungsabgabe (und damit Wärme) aufrechtzuerhalten, muss die dem Element zugeführte Spannung im Laufe der Zeit schrittweise erhöht werden. Dies ist eine primäre Überlegung für die Stromversorgung und das Steuerungssystem.

Mechanische Sprödigkeit

Wie die meisten Keramiken sind SiC-Elemente hart, aber spröde. Sie sind anfällig für Schäden durch mechanische Stöße oder Aufprall. Sorgfältige Handhabung ist bei Installation, Wartung und Betrieb unbedingt erforderlich, um Brüche zu vermeiden.

Atmosphärische Empfindlichkeit

Obwohl hochbeständig, kann die Lebensdauer eines SiC-Elements durch bestimmte Atmosphären beeinflusst werden. Das Vorhandensein von Wasserdampf, Alkali oder bestimmten Metallen bei hohen Temperaturen kann den Alterungsprozess beschleunigen. Der Betrieb in einer sauberen, kontrollierten Atmosphäre maximiert die Lebensdauer des Elements.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines SiC-Heizelements ist eine technische Entscheidung, die auf Ihren spezifischen Prozessanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 1200 °C) liegt: SiC ist aufgrund seiner hohen Betriebsgrenze und Stabilität eine der zuverlässigsten und effektivsten Optionen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz in einer rauen Umgebung liegt: Die chemische Inertheit und die vorhersehbare Alterung von SiC bieten eine konsistente thermische Leistung, wo metallische Elemente korrodieren würden.

- Wenn Ihr Hauptaugenmerk auf langfristigem Wert und reduzierten Ausfallzeiten liegt: Die lange Lebensdauer von SiC führt, bei richtiger Verwaltung mit einer variablen Spannungsversorgung, oft zu geringeren Gesamtbetriebskosten.

Indem Sie diese Prinzipien verstehen, können Sie die einzigartigen Eigenschaften von Siliziumkarbid für robuste und effiziente Hochtemperaturprozesse sicher nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktionsprinzip | Wandelt elektrische Energie durch Widerstand (Joule-Heizung) in Wärme um |

| Max. Temperatur | Bis zu 1450 °C (2642 °F) |

| Schlüsseleigenschaften | Hohe Temperaturtoleranz, chemische Beständigkeit, Wärmeleitfähigkeit |

| Anwendungen | Glas, Keramik, Metallwärmebehandlung in Industrieöfen |

| Überlegungen zur Lebensdauer | Allmähliche Widerstandserhöhung mit dem Alter; erfordert Spannungsanpassung |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Siliziumkarbid-Heizelemente und kundenspezifische Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre industriellen Heizanwendungen verbessern können!

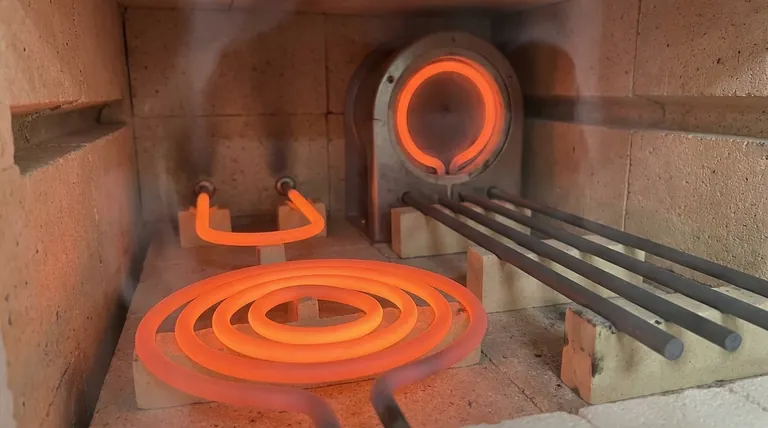

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit