Das Sintern von Zirkonoxid ist ein mehrstufiger thermischer Prozess, der ein weiches, kreideartiges vorgesintertes Material in eine dichte, starke und finale Keramikrestauration umwandelt. Der Prozess umfasst eine präzise gesteuerte Aufheizrampe bis zu einer Spitzentemperatur zwischen 1350°C und 1550°C, das Halten dieser Temperatur für eine bestimmte Dauer (Haltezeit) und anschließend das sorgfältige Abkühlen auf Raumtemperatur. Dieser kontrollierte Zyklus verleiht dem fertigen Zirkonoxid seine erforderliche Festigkeit, Haltbarkeit und ästhetischen Eigenschaften.

Sintern ist nicht nur ein Heizprozess; es ist eine kontrollierte Materialumwandlung. Der Erfolg einer Zirkonoxidrestauration hängt vollständig von der präzisen Steuerung von Temperatur und Zeit während des gesamten Zyklus ab, um eine vollständige Verdichtung ohne interne Spannungen oder Defekte zu erreichen.

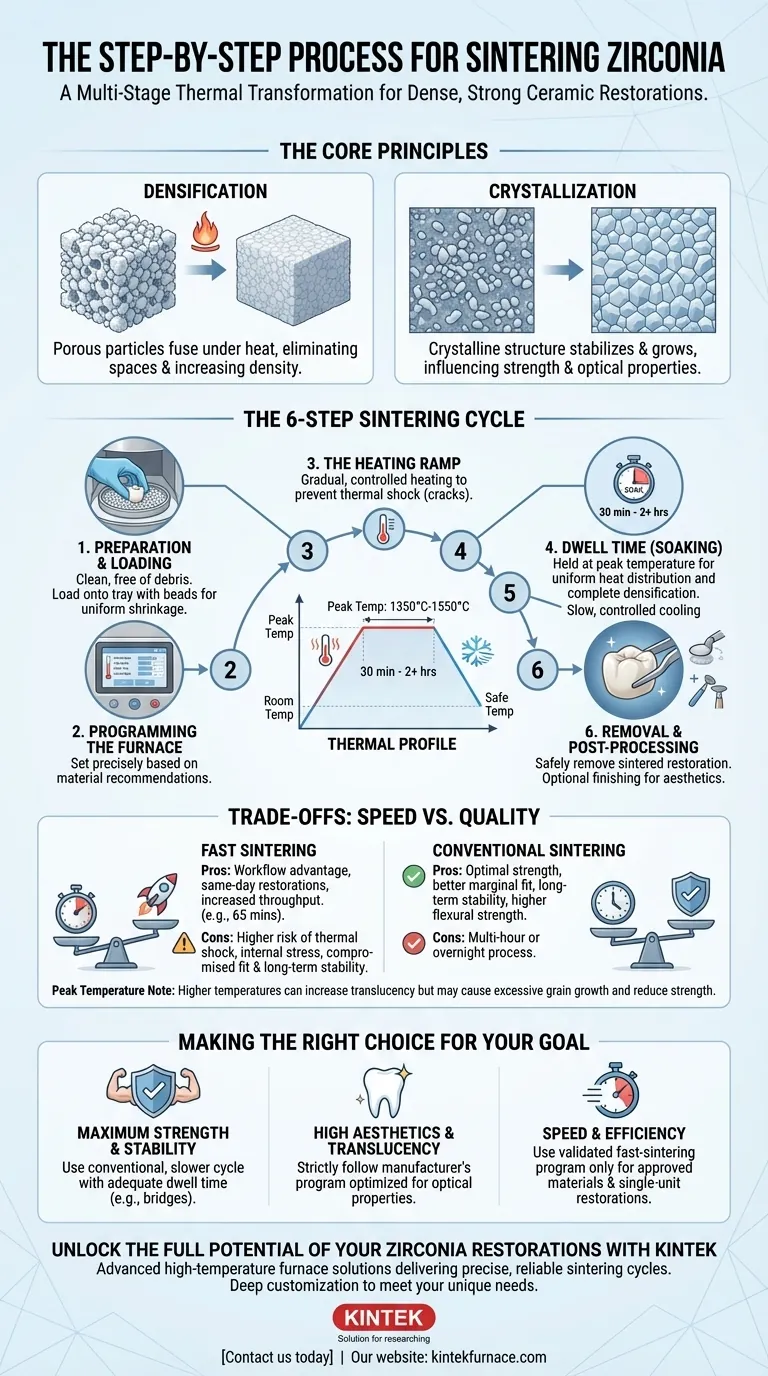

Die Kernprinzipien des Zirkonoxid-Sinterns

Bevor wir die Schritte untersuchen, ist es entscheidend zu verstehen, was auf mikroskopischer Ebene passiert. Der anfängliche Zirkonoxidblock ist porös. Das Sintern beseitigt diese Poren.

Was ist Verdichtung?

Verdichtung ist der Prozess, bei dem die einzelnen Zirkonoxidpartikel unter hoher Hitze miteinander verschmelzen. Diese Fusion beseitigt die Zwischenräume zwischen den Partikeln, wodurch das Material erheblich schrumpft und seine Dichte zunimmt.

Die Rolle der Kristallisation

Während das Material verdichtet wird, stabilisiert und wächst auch seine Kristallstruktur. Die endgültige Größe und Anordnung dieser Kristalle beeinflussen direkt die mechanische Festigkeit des Materials und seine optischen Eigenschaften, wie z.B. die Transluzenz.

Der Schritt-für-Schritt-Sinterzyklus

Ein erfolgreiches Sinterergebnis basiert auf einem programmierbaren Ofen, der ein präzises thermisches Profil ausführt. Obwohl spezifische Zeiten und Temperaturen je nach Zirkonoxidhersteller variieren, bleiben die grundlegenden Phasen konstant.

Schritt 1: Vorbereitung und Beladen

Der erste Schritt beinhaltet die Vorbereitung der gefrästen Zirkonoxidrestauration. Sie sollte sauber und frei von Staub oder Ablagerungen sein, bevor sie vorsichtig in die Sinterofenkammer gelegt wird, oft auf einem Tablett mit Sinterperlen, um eine gleichmäßige Schrumpfung zu ermöglichen.

Schritt 2: Programmieren des Ofens

Über die Bedienoberfläche des Ofens (oft ein Touchscreen) stellen Sie die Parameter für den Sinterzyklus ein. Dazu gehören die Aufheizrate, die Spitzentemperatur, die Verweilzeit (oder „Haltezeit“) und die Abkühlrate. Diese Einstellungen müssen den Empfehlungen für den spezifischen verwendeten Zirkonoxidtyp entsprechen.

Schritt 3: Die Aufheizrampe

Der Ofen beginnt allmählich aufzuheizen. Diese kontrollierte Rampe ist entscheidend, um einen Thermoschock zu verhindern, bei dem eine plötzliche Temperaturänderung Risse im Material verursachen kann. Einige Programme beinhalten eine Vortrocknungsphase bei niedrigerer Temperatur, um Restfeuchtigkeit sanft zu verdampfen.

Schritt 4: Verweilzeit (Haltezeit)

Sobald der Ofen die Zieltemperatur erreicht hat (typischerweise 1350°C bis 1550°C), hält er diese Temperatur für einen festgelegten Zeitraum, bekannt als Verweilzeit oder Haltephase. Dies dauert typischerweise 30 Minuten bis über zwei Stunden und stellt sicher, dass die Wärme gleichmäßig in der gesamten Restauration verteilt wird, was eine vollständige und gleichmäßige Verdichtung ermöglicht.

Schritt 5: Kontrolliertes Abkühlen

Ebenso wichtig wie die Aufheizrampe muss die Abkühlphase langsam und kontrolliert erfolgen. Schnelles Abkühlen kann interne Spannungen verursachen, die zu Verzug oder Brüchen führen. Der Ofen senkt die Temperatur langsam auf ein sicheres Niveau, bevor der Zyklus abgeschlossen ist.

Schritt 6: Entnahme und Nachbearbeitung

Nachdem der Ofen ausreichend abgekühlt ist, kann die vollständig gesinterte, dichte und starke Zirkonoxidrestauration sicher entnommen werden. Optionale Nachbearbeitungsschritte können folgen, wie z.B. geringfügige Anpassungen, Bemalen und Glasieren oder Polieren, um die gewünschte endgültige Ästhetik zu erreichen.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Moderne Öfen bieten „Schnellsinterzyklen“ an, was einen kritischen Entscheidungspunkt für jedes Labor oder jede Klinik darstellt. Das Verständnis der Kompromisse ist unerlässlich.

Der Reiz des Schnellsinterns

Schnellsinterprogramme können einen mehrstündigen oder über Nacht dauernden Prozess auf nur 65 Minuten reduzieren. Dies bietet einen erheblichen Workflow-Vorteil, ermöglicht Restaurationen am selben Tag und erhöht den Durchsatz.

Die Risiken der Eile

Die schnellen Aufheiz- und Abkühlraten, die in schnellen Zyklen inherent sind, können das Risiko von Thermoschock und inneren Spannungen erhöhen. Dies kann die Randpassung, die Langzeitstabilität oder sogar die Biegefestigkeit der fertigen Restauration im Vergleich zu einer mit einem langsameren, konventionellen Zyklus hergestellten beeinträchtigen.

Der Einfluss der Sintertemperatur

Die Spitzentemperatur beeinflusst die endgültigen Eigenschaften. Während eine höhere Temperatur manchmal die Transluzenz bei bestimmten Zirkonoxidformulierungen erhöhen kann, kann sie auch zu übermäßigem Kornwachstum führen, was die Gesamtfestigkeit und Bruchzähigkeit des Materials verringern kann. Halten Sie sich immer an den vom Hersteller validierten Temperaturbereich.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Sinterzyklus ist keine Einheitslösung; er hängt vom verwendeten Material und Ihrem primären Ziel für die endgültige Restauration ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Stabilität liegt: Wählen Sie einen konventionellen, langsameren Sinterzyklus mit ausreichender Verweilzeit, insbesondere für mehrgliedrige Brücken oder Fälle, die maximale Haltbarkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf hoher Ästhetik und Transluzenz liegt: Befolgen Sie strikt das spezifische Programm des Herstellers für dessen ästhetisches Zirkonoxid, da diese Zyklen präzise entwickelt wurden, um optische Eigenschaften zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Verwenden Sie ein validiertes Schnellsinterprogramm nur mit Zirkonoxidmaterialien, die explizit für solche Zyklen zugelassen sind, und für Einzelzahnrestaurationen, bei denen die klinischen Anforderungen dies zulassen.

Letztendlich geht es beim Meistern des Sinterprozesses darum, ein validiertes thermisches Protokoll gewissenhaft auszuführen, um das volle Potenzial des Materials freizusetzen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Vorbereitung und Beladen | Zirkonoxid reinigen und für gleichmäßige Schrumpfung in den Ofen legen |

| 2 | Programmieren des Ofens | Aufheizrate, Spitzentemperatur, Verweilzeit und Abkühlrate einstellen |

| 3 | Aufheizrampe | Allmähliche Temperaturerhöhung zur Vermeidung von Thermoschock |

| 4 | Verweilzeit (Haltezeit) | 30 Min. bis 2+ Stunden bei 1350-1550°C halten zur Verdichtung |

| 5 | Kontrolliertes Abkühlen | Langsame Temperaturreduzierung zur Vermeidung von inneren Spannungen und Defekten |

| 6 | Entnahme und Nachbearbeitung | Restauration entnehmen und optionale Finishing-Schritte durchführen |

Entfesseln Sie das volle Potenzial Ihrer Zirkonoxidrestaurationen mit KINTEK

Streben Sie in Ihrem Dentallabor nach maximaler Festigkeit, überragender Ästhetik oder schnelleren Bearbeitungszeiten? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK – darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre-Öfen sowie CVD/PECVD-Systeme – sind für präzise, zuverlässige Sinterzyklen konzipiert. Mit unseren starken Anpassungsmöglichkeiten fertigen wir unsere Geräte nach Ihren einzigartigen experimentellen und Produktionsanforderungen, um jedes Mal eine optimale Verdichtung und Materialeigenschaften zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Sinterprozess verbessern und Ihre Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler