Die grundlegende Bedeutung einer kontrollierten Atmosphäre in einem Retortenofen besteht darin, eine chemisch isolierte und hochstabile Umgebung für die thermische Verarbeitung zu schaffen. Durch die Verwendung eines versiegelten Behälters – der Retorte – wird das Material physisch von den Heizelementen und der Außenluft getrennt, wodurch Oxidation, Kontamination und andere unerwünschte Reaktionen verhindert werden, die das Endprodukt beeinträchtigen würden.

Ein Retortenofen ist nicht einfach nur ein Werkzeug zum Erhitzen; er ist ein System zur präzisen Umweltkontrolle. Sein versiegeltes Design bietet ein Höchstmaß an atmosphärischer Reinheit und Gaseffizienz, was für die Behandlung von Materialien mit hohen Spezifikationen, bei denen die Produktqualität von größter Bedeutung ist, unerlässlich ist.

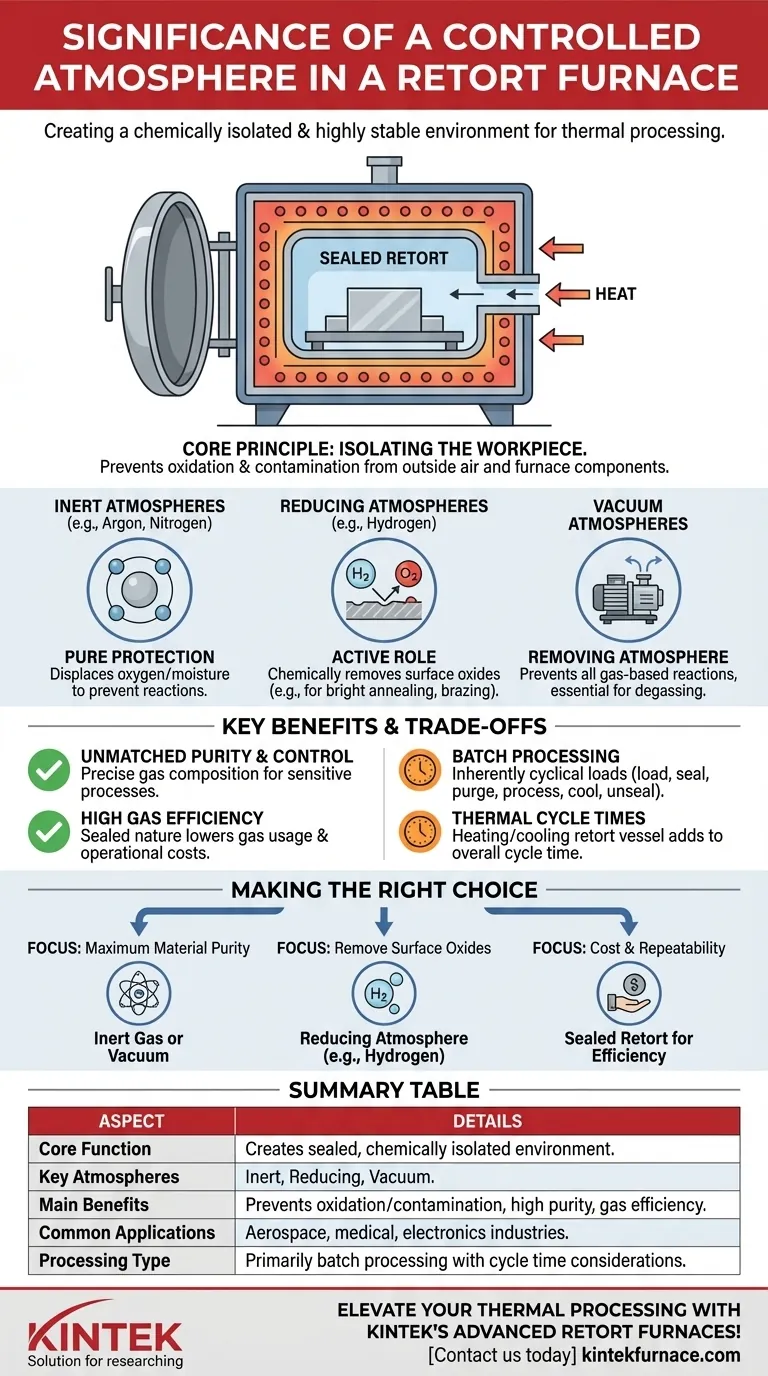

Das Kernprinzip: Isolierung des Werkstücks

Der einzigartige Vorteil eines Retortenofens ergibt sich aus seiner grundlegenden Konstruktionsphilosophie: vollständige Trennung der Prozessumgebung vom Heizsystem.

Die Rolle der versiegelten Retorte

Die „Retorte“ ist eine versiegelte Kammer, die typischerweise aus einer hochtemperaturbeständigen Legierung oder Keramik besteht und das zu verarbeitende Material aufnimmt. Diese Kammer wird dann zur externen Erhitzung in den Hauptofenkorpus gestellt.

Diese physische Barriere ist der Schlüssel. Sie isoliert den internen Arbeitsbereich von den Heizelementen, der Isolierung des Ofens und der Umgebungsluft der Fabrik.

Verhinderung unerwünschter Reaktionen

Durch die Schaffung einer versiegelten Umgebung verhindert der Retortenofen direkt die beiden häufigsten Ursachen für Produktfehler während der Wärmebehandlung: Oxidation durch Umgebungsluft und Kontamination durch Ofenkomponenten.

Dies stellt sicher, dass die chemischen und physikalischen Eigenschaften des Materials nur durch den vorgesehenen thermischen Prozess verändert werden, nicht durch zufällige, unkontrollierte Reaktionen.

Wie Atmosphären spezifische Ergebnisse erzielen

Die „kontrollierte Atmosphäre“ ist das spezifische Gas oder Vakuum, das absichtlich in die versiegelte Retorte eingebracht wird, um ein gewünschtes chemisches Ergebnis zu erzielen.

Inerte Atmosphären (z. B. Argon, Stickstoff)

Eine inerte Atmosphäre wird zum reinen Schutz verwendet. Gase wie Argon reagieren nicht mit dem erhitzten Material.

Ihr Zweck ist es lediglich, jeglichen Sauerstoff und Feuchtigkeit zu verdrängen und eine neutrale Umgebung zu schaffen, die Oxidation und andere Reaktionen verhindert.

Reduzierende Atmosphären (z. B. Wasserstoff)

Eine reduzierende Atmosphäre spielt eine aktivere Rolle. Gase wie Wasserstoff reagieren chemisch mit Oxiden auf der Materialoberfläche und entfernen diese.

Dies ist entscheidend für Prozesse wie das Blankglühen oder Löten, bei denen eine perfekt saubere, oxidfreie Oberfläche für die endgültigen Eigenschaften des Materials oder für eine starke metallurgische Bindung erforderlich ist.

Vakuumatmosphären

Das vollständige Entfernen der Atmosphäre ist eine weitere wirksame Methode zur Kontrolle. Die Verarbeitung unter Vakuum ist ideal, um alle gasbasierten Reaktionen zu verhindern, und ist unerlässlich für Prozesse wie das Entgasen, bei denen eingeschlossene Gase aus dem Material selbst entfernt werden müssen.

Verständnis der wichtigsten Vorteile und Kompromisse

Obwohl leistungsstark, hat das Retortendesign spezifische Vorteile und praktische Überlegungen, die seine Eignung für einen bestimmten Prozess beeinflussen.

Vorteil: Unübertroffene Reinheit und Kontrolle

Da die Retorte ein geschlossenes, versiegeltes System ist, ermöglicht sie eine extrem präzise Kontrolle der Gaszusammensetzung. Dies ist entscheidend für empfindliche Prozesse in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie, bei denen selbst Spuren von Verunreinigungen zu Fehlern führen können.

Vorteil: Hohe Gaseffizienz

Die versiegelte Natur der Retorte bedeutet, dass, sobald die gewünschte Atmosphäre hergestellt ist, sehr wenig Gas benötigt wird, um sie aufrechtzuerhalten. Dies führt zu einem deutlich geringeren Gasverbrauch und geringeren Betriebskosten im Vergleich zu Durchlauföfen, die eine ständige Spülung benötigen, um Verunreinigungen fernzuhalten.

Überlegung: Batch-Verarbeitung

Retortenöfen werden am häufigsten für die Batch-Verarbeitung verwendet. Die Notwendigkeit, die Kammer zu laden, zu versiegeln, zu spülen, zu verarbeiten, zu kühlen und wieder zu öffnen, macht sie von Natur aus zyklisch. Obwohl es kontinuierliche Retortendesigns gibt, ist die klassische Retorte für die Behandlung einzelner Chargen optimiert.

Überlegung: Thermische Zykluszeiten

Das Retortengefäß selbst hat eine thermische Masse und muss zusammen mit der Arbeitslast erhitzt und gekühlt werden. Dies kann manchmal zu längeren Gesamtzykluszeiten führen, als wenn ein Teil direkt in eine bereits heiße Ofenzone gelegt wird.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Prozessziel bestimmt, ob ein Retortenofen das geeignete Werkzeug ist und welche Atmosphäre erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und der Vermeidung jeglicher Oberflächenreaktion liegt: Ein Retortenofen mit einem hochreinen Inertgas (wie Argon) oder einem Vakuum ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entfernung vorhandener Oberflächenoxide für eine „blanke“ Oberfläche liegt: Eine Retorte mit einer reduzierenden Atmosphäre, die Wasserstoff enthält, ist erforderlich, um die gewünschte chemische Reaktion zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Prozesswiederholbarkeit liegt: Der geringe Gasverbrauch und die außergewöhnliche Umweltkontrolle einer versiegelten Retorte bieten erhebliche langfristige Einsparungen und Prozessstabilität.

Letztendlich bietet ein Retortenofen das höchste Maß an atmosphärischer Kontrolle und ist somit ein unverzichtbares Werkzeug für Prozesse, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernfunktion | Schafft eine versiegelte, chemisch isolierte Umgebung für präzise thermische Verarbeitung. |

| Schlüsselatmosphären | Inert (z. B. Argon, Stickstoff), Reduzierend (z. B. Wasserstoff), Vakuum. |

| Hauptvorteile | Verhindert Oxidation und Kontamination, gewährleistet hohe Reinheit und bietet Gaseffizienz. |

| Häufige Anwendungen | Blankglühen, Löten, Entgasen in der Luft- und Raumfahrt, Medizin- und Elektronikindustrie. |

| Verarbeitungsart | Primär Batch-Verarbeitung mit Berücksichtigung der Zykluszeiten. |

Verbessern Sie Ihre thermische Verarbeitung mit KINTEK's fortschrittlichen Retortenöfen! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert unübertroffene Reinheit, Effizienz und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Prozesse optimieren und die Materialintegrität sichern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung