Im Kern besteht die Rolle eines Vakuumofens bei der Herstellung von Medizinprodukten darin, Hochtemperaturwärmebehandlungen in einer kontrollierten Umgebung durchzuführen, die frei von atmosphärischen Gasen ist. Dies verhindert Oxidation und Kontamination und stellt sicher, dass Komponenten wie Implantate und chirurgische Instrumente die absolut höchsten Standards für Reinheit, Festigkeit und Patientensicherheit erfüllen.

Die entscheidende Erkenntnis ist, dass bei Medizinprodukten das „Vakuum“ wichtiger ist als der „Ofen“. Während die Hitze das Material formt, schützt das Vakuum es und garantiert ein Maß an Sauberkeit und struktureller Integrität, das in einem herkömmlichen atmosphärischen Ofen nicht erreicht werden kann.

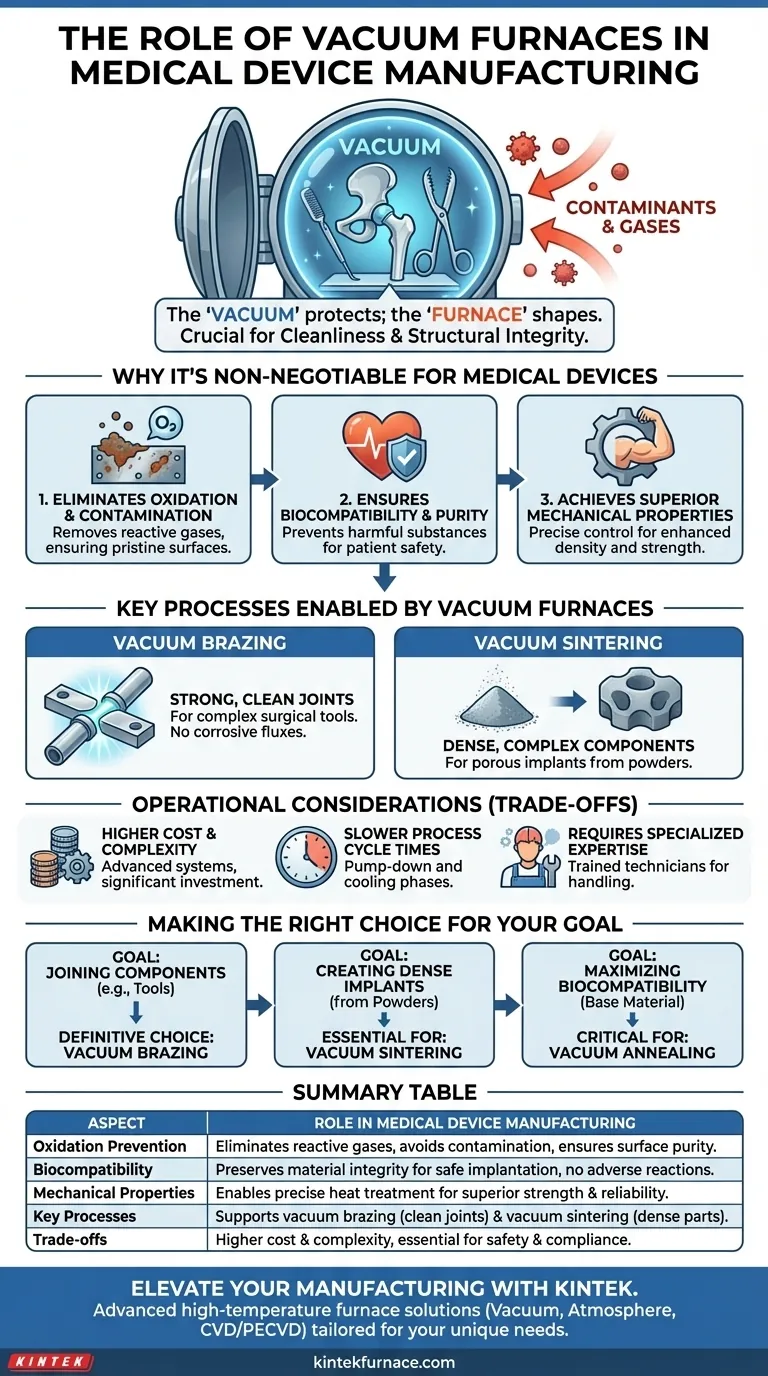

Warum ein Vakuum für Medizinprodukte nicht verhandelbar ist

Die Entscheidung für einen Vakuumofen wird durch die strengen, nicht verhandelbaren Anforderungen des medizinischen Bereichs bestimmt. Die Umgebung, in der ein Material verarbeitet wird, wirkt sich direkt auf seine endgültige Leistung und Sicherheit aus.

Beseitigung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren reaktive Gase in der Luft – hauptsächlich Sauerstoff – mit der Oberfläche der meisten Metalle. Dies erzeugt eine spröde, verfärbte Oxidschicht, die die Integrität des Materials beeinträchtigt.

Ein Vakuumofen entfernt diese reaktiven Gase, bevor mit dem Erhitzen begonnen wird. Dies stellt sicher, dass die Oberfläche des Teils makellos, glänzend und frei von Verunreinigungen bleibt, die beim Patienten unerwünschte Reaktionen hervorrufen könnten.

Gewährleistung von Biokompatibilität und Reinheit

Bei jedem Gerät, das für eine Implantation vorgesehen ist, ist die Biokompatibilität das Hauptanliegen. Das Material darf keine schädlichen Substanzen auslaugen oder eine Immunreaktion auslösen.

Durch die Verhinderung der Bildung von Oxiden und anderen Oberflächenverbindungen ist die Vakuumverarbeitung ein entscheidender Schritt zur Erhaltung der inhärenten Reinheit und Biokompatibilität von Materialien wie Titan und Edelstahl.

Erzielung überlegener mechanischer Eigenschaften

Vakuumöfen ermöglichen eine extrem präzise Steuerung der Heiz- und Abkühlzyklen. Diese kontrollierte Umgebung ermöglicht Prozesse wie Glühen und Sintern, um Teile mit verbesserter Dichte, Festigkeit und Zuverlässigkeit herzustellen.

Die Abwesenheit atmosphärischer Störungen gewährleistet, dass die endgültigen Eigenschaften des Materials konsistent sind und die genauen technischen Spezifikationen erfüllen, was für Hochbeanspruchungsanwendungen wie orthopädische Implantate unerlässlich ist.

Schlüsselprozesse, die durch Vakuumöfen ermöglicht werden

Vakuumöfen werden nicht nur für eine einzige Aufgabe eingesetzt; sie sind vielseitige Plattformen für mehrere kritische Fertigungsprozesse, die für die moderne Medizintechnik von grundlegender Bedeutung sind.

Vakuumlöten für starke, saubere Verbindungen

Vakuumlöten ist ein Prozess zum Verbinden mehrerer Komponenten zu einer einzigen Baugruppe mithilfe eines Loteinsatzmetalls. Es ist unerlässlich für die Herstellung komplexer chirurgischer Instrumente und diagnostischer Geräte.

Der Prozess findet im Vakuum statt und führt zu außergewöhnlich starken, sauberen und dichten Verbindungen ohne die Verwendung korrosiver Flussmittel. Diese Sauberkeit ist entscheidend für Instrumente, die wiederholt sterilisiert werden müssen.

Vakuumsintern für komplexe, dichte Komponenten

Vakuumsintern wird verwendet, um pulverförmige Materialien (Metalle oder Keramiken) zu einem festen, hochdichten Teil zu verschmelzen. Dies ist eine Schlüsseltechnologie für die Herstellung kompliziert geformter Komponenten, die schwer zu bearbeiten sind.

Dieser Prozess ist entscheidend für die Herstellung bestimmter Arten von porösen Implantaten, die das Knochenwachstum fördern, sowie für die Herstellung hochfester Keramikkomponenten mit überlegener mechanischer Festigkeit.

Die Abwägungen verstehen

Obwohl sie für qualitativ hochwertige Ergebnisse unverzichtbar sind, ist die Vakuumofentechnologie eine strategische Wahl mit spezifischen betrieblichen Überlegungen.

Höhere Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition darstellen. Sie umfassen komplexe Vakuumpumpen, Dichtungen und Steuerungssysteme.

Längere Prozesszykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer vor dem Erhitzen evakuieren und die Teile unter Vakuum abkühlen zu lassen, kann zu längeren Gesamtzykluszeiten führen.

Anforderung an spezialisiertes Fachwissen

Der Betrieb und die Wartung eines Vakuumofens erfordern hochqualifizierte Techniker. Eine ordnungsgemäße Handhabung ist entscheidend, um Lecks zu verhindern, die Materialausgasung zu steuern und konsistente, reproduzierbare Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Vakuumofentechnologie ist direkt an die spezifischen Anforderungen der herzustellenden medizinischen Komponente gebunden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten für chirurgische Instrumente oder diagnostische Geräte liegt: Das Vakuumlöten ist die definitive Wahl für die Herstellung sauberer, hochfester und hermetisch dichter Verbindungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, komplex geformter Implantate aus Pulvern liegt: Das Vakuumsintern ist unerlässlich, um die erforderlichen mechanischen Eigenschaften und die mikrostrukturelle Reinheit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokompatibilität eines Basismaterials liegt: Vakuumwärmebehandlungen wie das Glühen sind entscheidend für die Reinigung des Materials und die Sicherstellung seiner Oberflächenintegrität.

Letztendlich ist die Investition in die Vakuumofentechnologie eine direkte Investition in die Produktzuverlässigkeit und, was am wichtigsten ist, in die Patientensicherheit.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Herstellung von Medizinprodukten |

|---|---|

| Oxidationsverhinderung | Eliminiert reaktive Gase, um Kontaminationen zu vermeiden und die Oberflächenreinheit zu gewährleisten. |

| Biokompatibilität | Erhält die Materialintegrität für eine sichere Implantation ohne unerwünschte Reaktionen. |

| Mechanische Eigenschaften | Ermöglicht präzise Wärmebehandlung für überlegene Festigkeit und Zuverlässigkeit der Komponenten. |

| Schlüsselprozesse | Unterstützt Vakuumlöten für saubere Verbindungen und Vakuumsintern für dichte Teile. |

| Abwägungen | Höhere Kosten und Komplexität, aber unerlässlich für die Patientensicherheit und die Einhaltung von Vorschriften. |

Bereit, Ihre Medizinproduktherstellung mit zuverlässigen Hochreinheits-Wärmebehandlungslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Labore und Hersteller von Medizinprodukten zugeschnitten sind. Unsere Produktpalette, einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systeme, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Stellen Sie sicher, dass Ihre Geräte die höchsten Standards an Reinheit und Sicherheit erfüllen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Projekten zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität