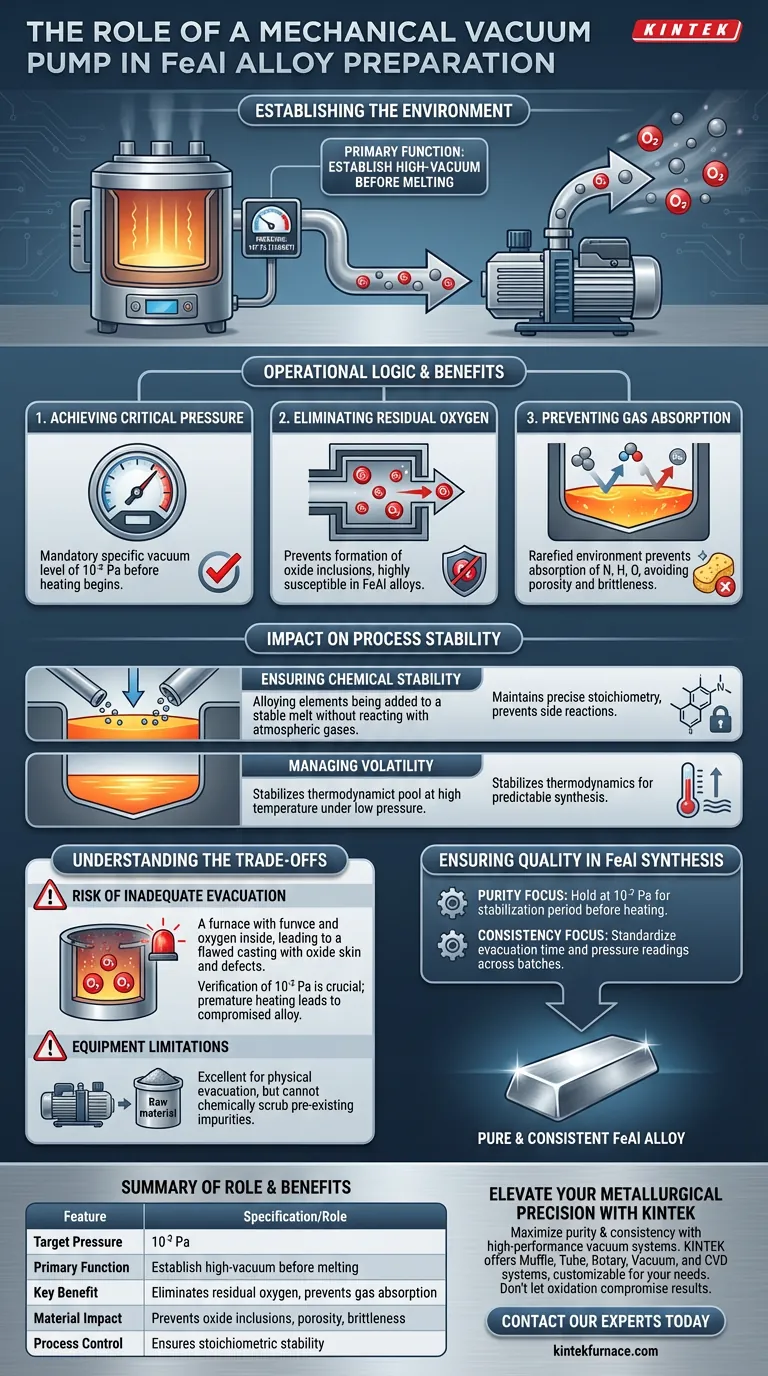

Bei der Herstellung von FeAl-Legierungen erfüllt die mechanische Vakuumpumpe eine einzige, entscheidende Funktion: die Schaffung einer Hochvakuumumgebung im Induktionsofen. Bevor das Schmelzen beginnt, senkt diese Pumpe den Innendruck der Kammer auf einen spezifischen Zielwert von 10⁻² Pa.

Durch die Schaffung dieser Niederdruckumgebung vor dem Erhitzen schafft die Vakuumpumpe die physikalischen Voraussetzungen für eine reine Schmelze. Sie eliminiert atmosphärische Verunreinigungen, die sonst mit dem geschmolzenen Metall reagieren würden, und gewährleistet so die chemische Stabilität und strukturelle Integrität der endgültigen Legierung.

Die Betriebslogik des Vakuumprozesses

Erreichen kritischer Druckniveaus

Die mechanische Vakuumpumpe ist nicht nur ein Zubehör; sie ist der primäre Steuerungsmechanismus für die Ofenatmosphäre.

Ihr Ziel ist es, den Druck auf 10⁻² Pa zu reduzieren.

Das Erreichen dieses spezifischen Vakuumgrades ist zwingend erforderlich, bevor der Induktionsheizprozess beginnen kann.

Entfernung von Restauerstoff

Der unmittelbarste Vorteil dieser Evakuierung ist die Entfernung von Restauerstoff aus der Ofenkammer.

FeAl-Legierungen sind besonders im geschmolzenen Zustand sehr anfällig für Oxidation.

Durch die Entfernung von Sauerstoff vor dem Temperaturanstieg verhindert die Pumpe die Bildung von Oxid-Einschlüssen, die die Eigenschaften des Materials beeinträchtigen würden.

Verhinderung von Gasabsorption

Geschmolzene Metalle wirken oft wie "Schwämme" für atmosphärische Gase.

Wenn die Ofenumgebung nicht evakuiert wird, nimmt das flüssige Metall Stickstoff, Wasserstoff oder verbleibenden Sauerstoff auf.

Die mechanische Pumpe stellt sicher, dass die Umgebung ausreichend verdünnt ist, um diese Gasabsorption zu verhindern, die eine häufige Ursache für Porosität und Sprödigkeit im endgültigen Gussstück ist.

Die Auswirkungen auf die Prozessstabilität

Gewährleistung der chemischen Stabilität

Die Vakuumumgebung ist entscheidend für die Stabilität des Prozesses der Zugabe von Legierungselementen.

Beim Hinzufügen von Elementen zur Schmelze können Reaktionen mit atmosphärischen Gasen die Stöchiometrie (das genaue chemische Verhältnis) der Legierung verändern.

Das Vakuum stellt sicher, dass die von Ihnen hinzugefügten Elemente in die Legierung integriert werden und nicht durch Nebenreaktionen mit der Luft verbraucht werden.

Management der Flüchtigkeit

Bestimmte Legierungselemente können bei hohen Temperaturen unter normalem atmosphärischem Druck unvorhersehbar reagieren.

Die kontrollierte Niederdruckumgebung stabilisiert die Thermodynamik der Schmelze.

Dies ermöglicht einen vorhersagbaren und wiederholbaren Syntheseprozess.

Verständnis der Kompromisse

Das Risiko einer unzureichenden Evakuierung

Es reicht nicht aus, die Pumpe einfach laufen zu lassen; der Zieldruck von 10⁻² Pa muss überprüft werden.

Wenn der Schmelzprozess beginnt, bevor dieser Schwellenwert erreicht ist, kann der Sauerstoffpartialdruck immer noch hoch genug sein, um die Legierung zu beeinträchtigen.

Dies führt oft zu einer "Haut" aus Oxid, die sich auf der Schmelze bildet, oder zu inneren Defekten, die das Endprodukt schwächen.

Ausrüstungsbeschränkungen

Eine mechanische Pumpe eignet sich hervorragend zum Grobvakuieren und zum Erreichen von Vakuumgraden im mittleren bis hohen Bereich, die für das Induktionsschmelzen geeignet sind.

Sie ist jedoch ausschließlich ein Werkzeug zur physikalischen Evakuierung.

Sie kann bereits vorhandene Verunreinigungen in den Rohmaterialien nicht chemisch auswaschen; sie kann nur die atmosphärische Umgebung, die sie umgibt, entfernen.

Gewährleistung der Qualität bei der FeAl-Synthese

Um die Effektivität der mechanischen Vakuumpumpe in Ihrem Workflow zu maximieren:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass das System vor Beginn der Induktionserwärmung für eine Stabilisierungsperiode auf 10⁻² Pa gehalten wird, um eine vollständige Evakuierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Standardisieren Sie die Evakuierungszeit und die Druckmesswerte für jede Charge, um atmosphärische Variablen aus Ihren Daten zu eliminieren.

Die mechanische Vakuumpumpe ist der Torwächter der Legierungsqualität und verwandelt eine reaktive Ofenkammer in eine neutrale Umgebung, die für die Präzisionsmetallurgie sicher ist.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle |

|---|---|

| Ziel-Druck | 10⁻² Pa |

| Hauptfunktion | Schaffung einer Hochvakuumumgebung vor dem Schmelzen |

| Hauptvorteil | Eliminiert Restauerstoff und verhindert Gasabsorption |

| Materialauswirkung | Verhindert Oxid-Einschlüsse, Porosität und Sprödigkeit |

| Prozesskontrolle | Gewährleistet die stöchiometrische Stabilität von Legierungselementen |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Maximieren Sie die Reinheit und Konsistenz Ihrer FeAl-Legierungen mit Hochleistungs-Vakuumsystemen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochwertige Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Oxidation Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Vakuumofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- J. Cebulski, Jadwiga Gabor. Structure and Corrosion Resistance of Fe40Al5Cr0.2TiB Alloy After Casting and After Homogenization Annealing. DOI: 10.3390/ma18020308

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Welche Funktion erfüllt eine hochreine Quarzampulle während des Mangandiffusionsprozesses? Wesentliche Rolle erklärt

- Welche Rolle spielt ein Hochtemperatur-Keramikschiffchen bei der Phosphidierung? Gewährleistung einer reinen und stabilen chemischen Synthese

- Welche Art von Pumpe wird in wasserumwälzenden Vakuumpumpen verwendet und wie wird sie installiert? Entdecken Sie robuste flüssigkeitsbasierte Vakuumlösungen

- Was ist die Funktion einer Drehschieber-Vakuumpumpe in einem thermischen Vakuum-Quecksilber-Entfernungssystem? Verbesserung der Verdampfungseffizienz

- Welche Rolle spielt ein hochpräzises Infrarot-Thermometer in der Double-Glow-Plasma-Metallurgie? Sicherstellung von Präzision & Schutz von Materialien

- Wie verbessert ein Infrarot (IR)-Pyrometer die Temperaturregelung? Direkte Präzision für MBE-Wachstum und -Glühen

- Wie werden Wasserbäder mit konstanter Temperatur und Trockenöfen zur Überprüfung der Klebequalität eingesetzt? Beherrschen Sie die EN 314-1-Prüfung

- Warum werden verschlossene Niob (Nb)-Rohre als Reaktionsgefäße bei der Hochtemperatur-Festkörpersynthese von Ba1-xEuxZn2Sb2 verwendet?