Im Kern ist ein Veraschungsofen ein Hochtemperaturofen, der für einen spezifischen analytischen Zweck konzipiert ist: die vollständige Verbrennung der brennbaren Bestandteile einer Probe. Dieser Prozess isoliert den nicht brennbaren anorganischen Rückstand, bekannt als Asche, und ermöglicht dessen präzise Messung. Zu den häufig getesteten Materialien gehören Erdölprodukte, Kohle und Schmieröle, bei denen der Aschegehalt ein kritischer Qualitätsindikator ist.

Der wahre Zweck eines Veraschungsofens ist nicht einfach das Verbrennen eines Materials, sondern die Durchführung einer präzisen quantitativen Analyse. Durch die Isolierung des anorganischen Gehalts einer Probe liefert er einen entscheidenden Datenpunkt zur Bewertung der Materialqualität, Reinheit und Leistungsmerkmale.

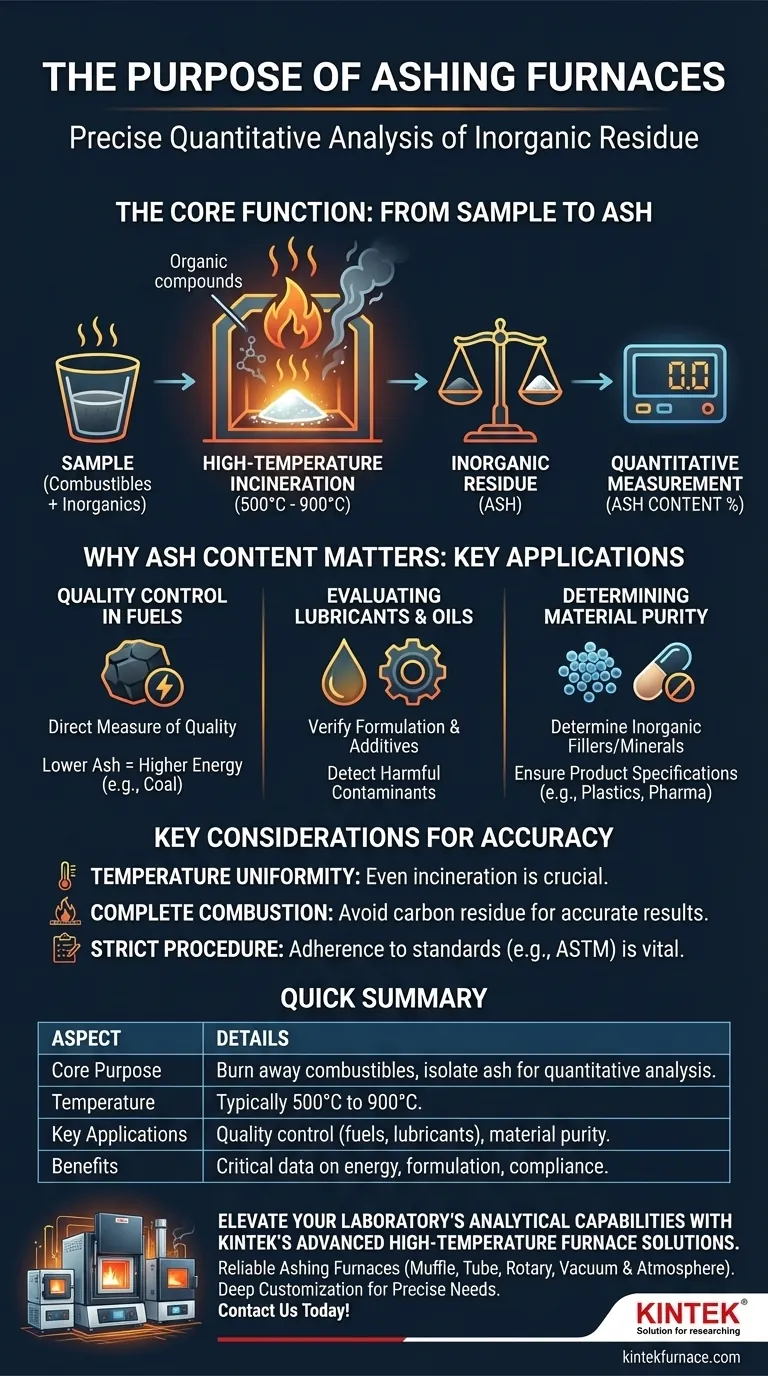

Die Kernfunktion: Von der Probe zur Asche

Ein Veraschungsofen führt einen kontrollierten thermischen Zersetzungsprozess durch, der als Veraschung bezeichnet wird. Dies ist eine grundlegende Technik in vielen analytischen Labors.

Der Prozess der vollständigen Verbrennung

Der Ofen erhitzt eine Probe auf eine bestimmte hohe Temperatur, typischerweise zwischen 500 °C und 900 °C, in Gegenwart von Luft. Diese kontrollierte Umgebung stellt sicher, dass alle organischen oder kohlenstoffbasierten Substanzen in der Probe vollständig oxidiert und verbrannt werden.

Isolierung des anorganischen Rückstands

Sobald die Verbrennung abgeschlossen ist, bleibt nur die Asche übrig. Dieser Rückstand besteht aus den anorganischen Bestandteilen der ursprünglichen Probe, wie Mineralien, Salzen und metallischen Verbindungen.

Das Ziel: Quantitative Messung

Das primäre Ergebnis ist eine Zahl. Der Prozess beinhaltet das sorgfältige Wiegen einer Probe, bevor sie in den Ofen kommt, und das anschließende Wiegen der verbleibenden Asche. Die Differenz, ausgedrückt als Prozentsatz, ist der Aschegehalt des Materials.

Warum der Aschegehalt wichtig ist: Wichtige Anwendungen

Die Bestimmung des Aschegehalts ist selten eine rein akademische Übung. Sie ist eine entscheidende Metrik der Qualitätskontrolle in zahlreichen Branchen, die sich direkt auf Leistung, Konformität und Kosten auswirkt.

Qualitätskontrolle bei Kraftstoffen

Bei Materialien wie Kohle ist der Aschegehalt ein direktes Maß für die Qualität. Ein niedrigerer Ascheanteil deutet auf mehr brennbares Material hin, was bedeutet, dass pro Gewichtseinheit mehr Energie erzeugt wird. Ein hoher Aschegehalt bedeutet weniger Energie und mehr Abfall, der zu entsorgen ist.

Bewertung von Schmierstoffen und Ölen

In Schmierölen kann Asche auf das Vorhandensein von metallischen Additiven (wie Detergenzien oder Verschleißschutzmitteln) oder schädlichen Verunreinigungen hinweisen. Aschetests helfen zu überprüfen, ob die Formulierung korrekt und frei von abrasiven Verunreinigungen ist, die einen Motor beschädigen könnten.

Bestimmung der Materialreinheit

In der Kunststoff-, Lebensmittel- und Pharmaindustrie wird die Veraschung verwendet, um die Gesamtmenge an anorganischen Füllstoffen, Mineralien oder Verunreinigungen zu bestimmen. Dies hilft sicherzustellen, dass ein Produkt seinen Designspezifikationen oder regulatorischen Standards entspricht.

Die wichtigsten Überlegungen verstehen

Obwohl das Konzept einfach ist, erfordert die Erzielung genauer und reproduzierbarer Ergebnisse ein Verständnis der Nuancen der Ausrüstung und des Prozesses.

Veraschungsöfen vs. Allzwecköfen

Ein Veraschungsofen ist speziell für diese Aufgabe konzipiert. Er muss eine außergewöhnliche Temperaturgleichmäßigkeit bieten, um eine gleichmäßige Verbrennung der gesamten Probe zu gewährleisten. Viele sind auch mit speziellen Belüftungssystemen ausgestattet, um die während der Verbrennung entstehenden Dämpfe sicher zu handhaben.

Das Risiko einer unvollständigen Verbrennung

Ist die Temperatur zu niedrig oder die Dauer zu kurz, kann die Verbrennung unvollständig sein, wobei Kohlenstoffrückstände zurückbleiben, die nicht tatsächlich Asche sind. Dies würde die Endmessung künstlich erhöhen und zu falschen Schlussfolgerungen führen.

Die Bedeutung des Verfahrens

Die Genauigkeit der Analyse hängt stark von der strikten Einhaltung standardisierter Verfahren (wie denen von ASTM) ab. Faktoren wie Probenvorbereitung, Tiegeltyp und Abkühlprozesse müssen sorgfältig kontrolliert werden, um die Gültigkeit des Ergebnisses zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Interpretation der Ergebnisse eines Aschetests hängt vollständig vom Material und Ihrem Analyseziel ab.

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffeffizienz liegt: Ein geringerer Ascheanteil ist fast immer besser, da er auf eine höhere Konzentration an energielieferndem Material hinweist.

- Wenn Ihr Hauptaugenmerk auf der Materialzusammensetzung liegt: Der Aschegehalt gibt Aufschluss über die Gesamtmenge an anorganischen Additiven oder Füllstoffen, was für die Überprüfung der Produktspezifikationen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Schmierstoffqualität liegt: Der Aschegehalt hilft, die Konzentration von metallischen Detergenspaketen zu quantifizieren und kann anorganische Verunreinigungen identifizieren.

Letztendlich bietet die Verwendung eines Veraschungsofens ein leistungsstarkes und definitives Werkzeug zur Bewertung der grundlegenden Zusammensetzung und Qualität eines Materials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Verbrennen brennbarer Bestandteile zur Isolierung anorganischer Asche für die quantitative Analyse |

| Temperaturbereich | Typischerweise 500 °C bis 900 °C für die vollständige Verbrennung |

| Wichtige Anwendungen | Qualitätskontrolle bei Kraftstoffen (z.B. Kohle), Schmierstoffen und Reinheitsprüfung von Materialien |

| Vorteile | Liefert kritische Daten zu Energiegehalt, Formulierungsgenauigkeit und Einhaltung von Standards |

| Überlegungen | Erfordert Temperaturgleichmäßigkeit, ordnungsgemäße Belüftung und Einhaltung standardisierter Verfahren (z.B. ASTM) |

Verbessern Sie die analytischen Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Veraschungsöfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert genaue Aschegehaltsmessungen für Kraftstoffe, Schmierstoffe und Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Qualitätskontrolle und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird nach der Synthese von TiO2-alpha-Ga2O3 ein Präzisionsofen benötigt? Beherrschen Sie Phasentransformationen und Grenzflächenverbindungen

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Welche Rolle spielen hochpräzise Laboröfen bei der Bewertung des Energiepotenzials von MSW? Verbesserung der Biomassegenauigkeit

- Wie werden ein Muffelofen und ein Keramiktiegel für MoO3 verwendet? Beherrschen Sie die Synthese von hochreinem Material noch heute

- Wie trägt ein Hochtemperatur-Boxofen zur 6Mo-Edelstahllegierung bei? Optimieren Sie jetzt die Lösungsbehandlung