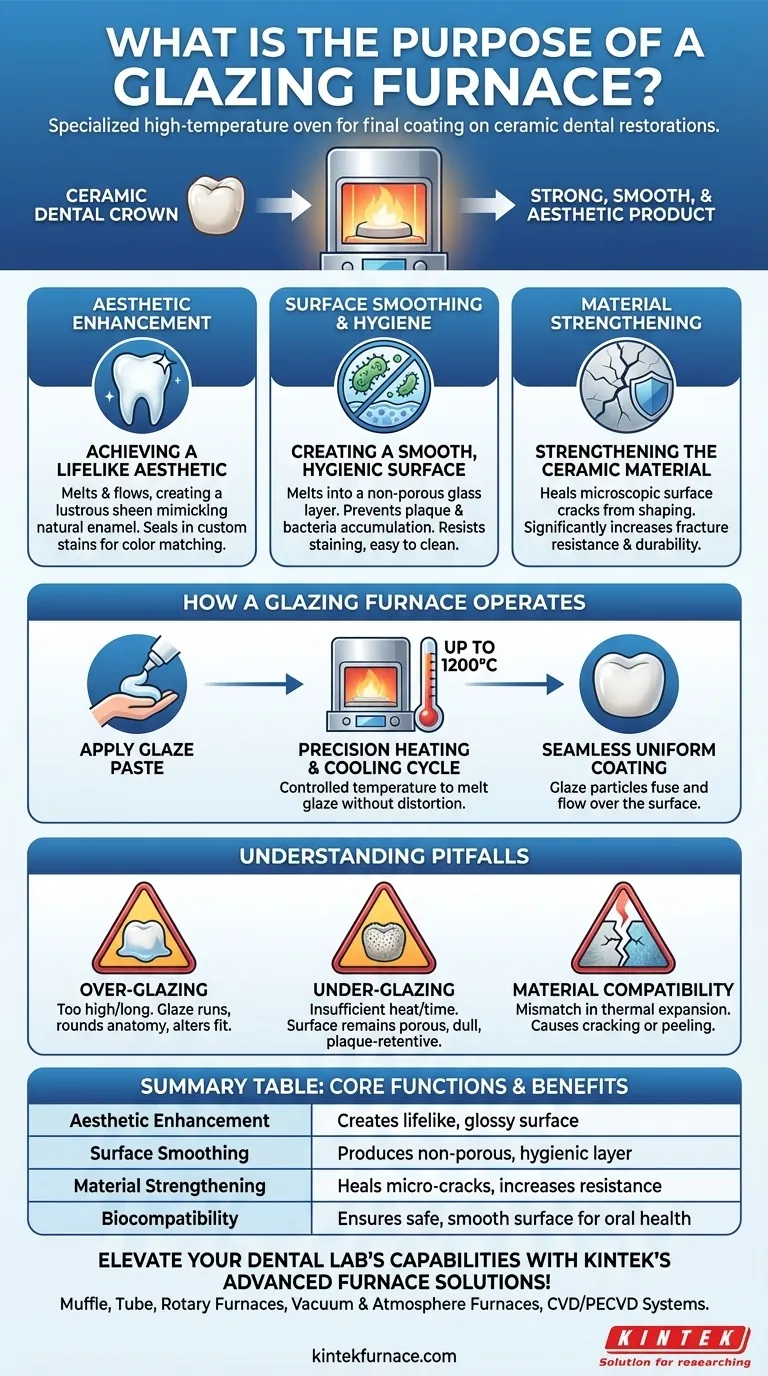

Im Kontext der Dentaltechnologie ist ein Sinterofen für Verblendungen ein spezialisierter Hochtemperaturofen, der zum Auftragen einer letzten, glasartigen Beschichtung auf keramische Dentalrestaurationen verwendet wird. Dieser als Verblendung (Glazing) bezeichnete Prozess ist der entscheidende letzte Schritt, nachdem eine Krone, Brücke oder ein Veneer gefräst oder aufgebaut wurde, und erzeugt ein starkes, glattes und ästhetisch ansprechendes Endprodukt, das einem natürlichen Zahn nachempfunden ist.

Der Zweck eines Verblendofens geht über die bloße Ästhetik hinaus. Er ist ein entscheidendes Werkzeug, um ein poröses, geformtes Keramikstück in eine endgültige, nicht-poröse und langlebige Restauration mit verbesserter Festigkeit und Biokompatibilität zu verwandeln.

Die Kernfunktionen des Verblendens

Ein Verblendofen erfüllt während seines Brennzyklus mehrere kritische Funktionen gleichzeitig. Das Verständnis dieser Funktionen zeigt, warum das Verblenden ein nicht verhandelbarer Schritt bei der Herstellung hochwertiger Keramikrestaurationen ist.

Erreichen einer naturgetreuen Ästhetik

Der sichtbarste Zweck des Verblendens ist die Schaffung einer schönen Restauration. Das Glasurmaterial schmilzt und fließt über die Keramik und erzeugt einen glänzenden Schimmer, der die natürliche Transluzenz und den Glanz des Zahnschmelzes nachahmt.

Dieser Prozess versiegelt auch alle externen Färbungen, die der Techniker aufgetragen hat, um die spezifischen Farbunterschiede der umgebenden Zähne des Patienten anzupassen.

Schaffung einer glatten, hygienischen Oberfläche

Eine unglasierte Keramikrestauration hat auf mikroskopischer Ebene eine poröse, leicht raue Oberfläche. Der Ofen schmilzt die Glasur zu einer vitrifizierten, nicht-porösen Glasschicht ein.

Diese unglaublich glatte Oberfläche ist entscheidend für die Mundhygiene. Sie verhindert die Ansammlung von Plaque und Bakterien und widersteht Verfärbungen durch Speisen und Getränke, wodurch die Restauration für den Patienten leichter sauber zu halten ist.

Stärkung des Keramikmaterials

Die vielleicht wichtigste und am wenigsten verstandene Funktion ist die Stärkung der Restauration. Der Prozess des Formens und Schleifens einer Keramikkrone kann mikroskopische Oberflächenrisse verursachen.

Der kontrollierte Erhitzungs- und Abkühlzyklus im Verblendofen „heilt“ diese Mikrorisse effektiv. Dies erhöht die endgültige Bruchfestigkeit und die langfristige Haltbarkeit der Restauration erheblich, sobald sie sich im Mund des Patienten befindet.

Wie ein Verblendofen funktioniert

Obwohl oft synonym mit dem allgemeineren Begriff „Keramikofen“ verwendet, ist ein Verblendzyklus ein spezifisches Programm, das sich auf die endgültige Oberflächenbehandlung konzentriert.

Präzise Temperaturkontrolle

Verblendöfen zeichnen sich durch ihre präzise Temperaturkontrolle aus. Sie führen vorprogrammierte Heizzyklen durch, die bis zu 1200°C (2192°F) erreichen können.

Der Ofen muss die Temperatur mit einer bestimmten Geschwindigkeit erhöhen und senken, um die Glasur richtig zu schmelzen, ohne einen Thermoschock oder eine Verformung des darunter liegenden Keramikkerns zu verursachen.

Der Brennprozess

Zuerst trägt der Techniker eine dünne Schicht Glasurpaste oder -pulver auf die geformte Restauration auf. Die Restauration wird dann in den Ofen gelegt.

Wenn der Ofen aufheizt, verschmelzen die Glasurpartikel und fließen und bilden eine nahtlose, gleichmäßige Beschichtung über die gesamte Oberfläche, bevor sie auf kontrollierte Weise abgekühlt wird.

Verständnis der Kompromisse und Fallstricke

Eine perfekte Glasur zu erzielen, erfordert Können und Präzision. Der Ofen ist ein Werkzeug, das korrekt verwendet werden muss, um die Qualität des Endprodukts nicht zu beeinträchtigen.

Das Risiko der Überverglasung

Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, kann die Glasur zu flüssig werden. Dies kann dazu führen, dass sie „läuft“, wodurch die scharfe, funktionale Anatomie (Höcker und Grate) des Zahns abgerundet wird und die Passform der Restauration verändert werden kann.

Das Problem der Unterverglasung

Umgekehrt führt unzureichende Hitze oder Zeit zu einer unvollständigen Glasur. Die Oberfläche bleibt porös und rau, was den Zweck des Verfahrens zunichtemacht und zu Verfärbungen, Plaqueansammlung und einem matten Aussehen führt.

Materialverträglichkeit

Nicht alle Glasuren funktionieren mit allen Keramiken. Das Glasurmaterial muss einen Wärmeausdehnungskoeffizienten aufweisen, der mit der Kernkeramik (z. B. Zirkonoxid, Lithiumdisilikat) kompatibel ist. Eine Fehlanpassung kann dazu führen, dass die Glasur mit der Zeit reißt oder abblättert.

Die richtige Wahl für Ihr Ziel treffen

Der Verblendofen ist das Werkzeug, das die endgültige Qualität jeder Keramikrestauration liefert. Die korrekte Durchführung des Verblendzyklus ist unerlässlich, um klinische und Patientenanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Der Verblendprozess versiegelt die individuellen Farbstoffe und erzeugt den vitalen, natürlichen Glanz, der eine Restauration von einem echten Zahn nicht unterscheidbar macht.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit liegt: Der Heizzyklus des Ofens ist entscheidend für die Heilung von Oberflächenmikrorissen und erhöht die Gesamtbruchfestigkeit der Restauration erheblich.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Hygiene liegt: Der Ofen erzeugt eine vitrifizierte, ultra-glatte Oberfläche, die Plaqueansammlungen widersteht und die langfristige Gesundheit des umgebenden Zahnfleischgewebes gewährleistet.

Letztendlich ist der Verblendofen das, was eine technisch korrekte Restauration zu einer klinisch erfolgreichen macht.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Ästhetische Verbesserung | Erzeugt eine naturgetreue, glänzende Oberfläche, die natürlichen Zahnschmelz nachahmt |

| Oberflächenglättung | Erzeugt eine nicht-poröse, hygienische Schicht zur Vermeidung von Plaque und Verfärbungen |

| Materialstärkung | Heilt Mikrorisse und erhöht die Bruchfestigkeit und Haltbarkeit |

| Biokompatibilität | Gewährleistet eine sichere, glatte Oberfläche für die langfristige Mundgesundheit |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Produkte wie Muffel-, Rohr- und Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und gewährleistet eine überlegene Leistung für Keramikrestaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern und langlebige, ästhetische Ergebnisse für Ihre Patienten liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen