Im Kern ist ein dentaler Porzellanofen ein Hochtemperaturofen, der in Dentallabors zum Brennen, Sintern und Verarbeiten von keramischen Materialien verwendet wird. Sein Zweck ist es, rohe Porzellan- oder Zirkonoxidpulver in starke, langlebige und ästhetisch ansprechende Dentalrestaurationen wie Kronen, Brücken und Veneers umzuwandeln.

Ein Dentalofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das Temperatur und Atmosphäre akribisch kontrolliert. Diese Kontrolle ermöglicht es den Technikern, rohe keramische Materialien in endgültige Restaurationen umzuwandeln, die die erforderliche Festigkeit, Passgenauigkeit und naturgetreue Optik aufweisen.

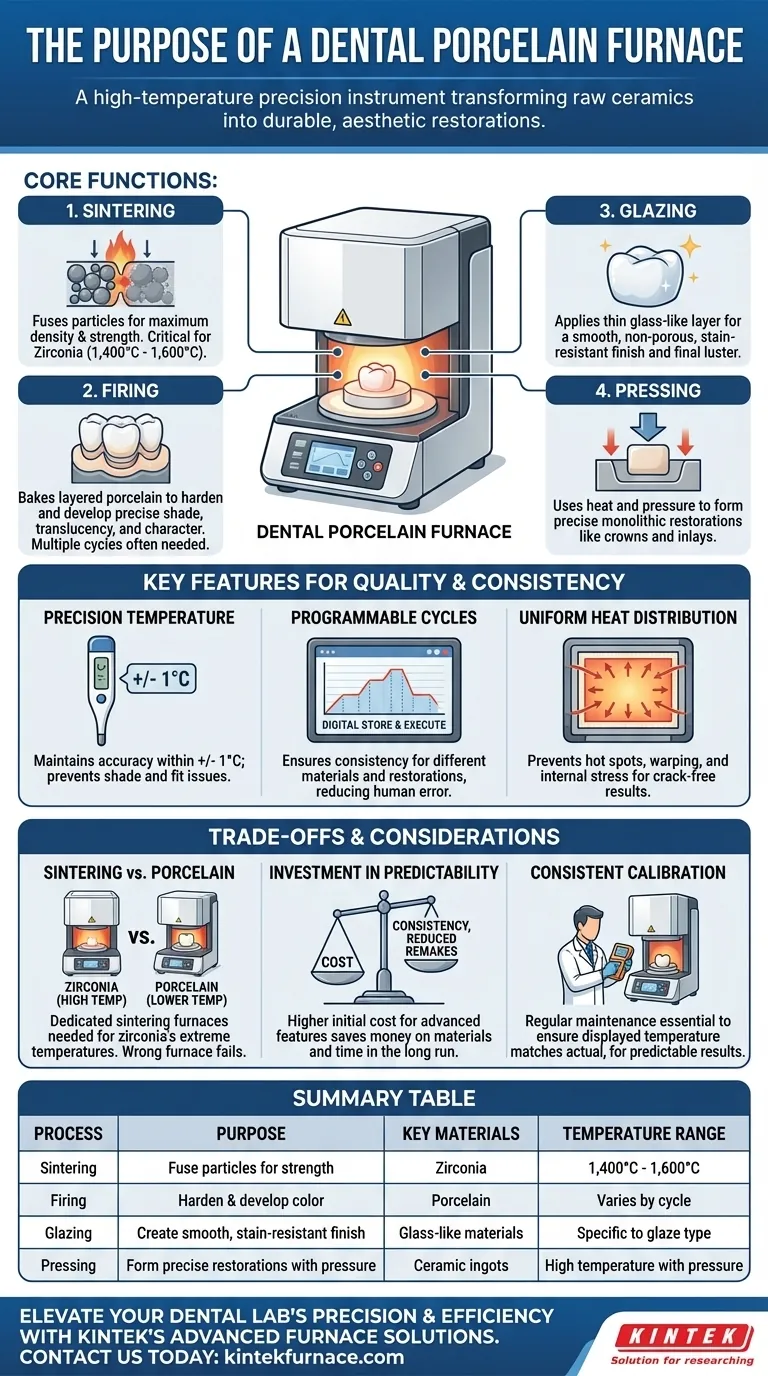

Von Pulver zur Prothese: Die Kernfunktionen des Ofens

Ein modernes Dentallabor ist auf den Ofen angewiesen, um mehrere unterschiedliche thermische Prozesse durchzuführen. Jeder einzelne ist entscheidend für das Erzielen einer erfolgreichen, dauerhaften Restauration.

Der Sinterprozess für maximale Festigkeit

Sintern ist der Prozess des Erhitzens eines verdichteten Materials auf eine hohe Temperatur, knapp unterhalb seines Schmelzpunktes, um die Partikel miteinander zu verschmelzen. Dies erhöht die Dichte und Festigkeit des Materials dramatisch.

Das Sintern ist besonders wichtig für hochfeste Keramiken wie Zirkonoxid, die Temperaturen zwischen 1.400 °C und 1.600 °C benötigen, um ihren endgültigen, robusten Zustand für Brücken und Implantate zu erreichen.

Brennen für Härte und Farbe

Bei traditionellem Porzellan führt der Ofen einen Brenngang durch. Dieser härtet das geschichtete Porzellan aus und entwickelt dessen genauen Farbton, Transluzenz und Charakter.

Oft sind mehrere Brennvorgänge erforderlich, da der Techniker Schichten von Porzellan aufbaut, um das komplexe Aussehen eines natürlichen Zahns nachzuahmen.

Glasieren für ein natürliches Finish

Der letzte Schritt ist oft das Glasieren. Eine dünne Schicht aus glasartigem Material wird aufgetragen und bei einer bestimmten Temperatur gebrannt.

Dies erzeugt eine glatte, nicht-poröse und fleckenresistente Oberfläche, die der Restauration ihren endgültigen Glanz verleiht und sie vor Abnutzung schützt.

Pressen für präzise Formen

Einige Öfen, sogenannte Pressöfen, verwenden Hitze und Druck, um einen erhitzten Keramikblock in eine Form zu pressen. Diese Methode wird verwendet, um unglaublich präzise und starke monolithische Restaurationen wie Kronen und Inlays herzustellen.

Schlüsselmerkmale, die Qualität und Konsistenz gewährleisten

Der Unterschied zwischen einer mittelmäßigen Restauration und einer perfekten liegt oft in der Qualität des Ofens. Bestimmte Merkmale sind unerlässlich, um vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen.

Unerschütterliche Temperaturpräzision

Moderne Öfen halten eine Temperaturgenauigkeit von +/- 1 Grad Celsius ein. Diese Präzision ist entscheidend, da geringfügige Temperaturabweichungen den Farbton, die Passform oder die Festigkeit der Keramik ruinieren können.

Programmierbare Brennzyklen

Techniker müssen für verschiedene Materialien und Restaurationstypen unterschiedliche Brennprogramme verwenden. Die Möglichkeit, diese komplexen mehrstufigen Zyklen digital zu erstellen, zu speichern und auszuführen, gewährleistet Konsistenz und reduziert menschliche Fehler.

Gleichmäßige Wärmeverteilung

Eine fortschrittliche Muffel oder Heizkammer ist so konzipiert, dass sie von allen Seiten eine gleichmäßige Wärme liefert. Dies verhindert Hot Spots, die zu Verzug oder inneren Spannungen in der Restauration führen und Brüche verursachen können.

Überlegungen und Kompromisse verstehen

Obwohl sie unerlässlich sind, sind nicht alle Öfen gleich. Das Verständnis ihrer Unterschiede ist der Schlüssel zu einer fundierten Investitions- und Workflow-Entscheidung.

Sinteröfen vs. Konventionelle Porzellanöfen

Ein für traditionelles Porzellan entwickelter Ofen erreicht typischerweise nicht die extremen Temperaturen, die für das Sintern von Zirkonoxid erforderlich sind. Labore, die mit hochfestem Zirkonoxid arbeiten, müssen in einen speziellen Sinterofen investieren.

Der Versuch, den falschen Ofentyp zu verwenden, führt zu einer fehlerhaften Restauration und verschwendet erhebliche Zeit und Material.

Die Investition in Vorhersagbarkeit

Hochwertigere Öfen mit überlegener Temperaturkontrolle und mehr programmierbaren Funktionen sind teurer. Diese Anfangskosten sind jedoch eine Investition in Konsistenz und reduzierte Nacharbeit.

Ein zuverlässiger Ofen minimiert fehlgeschlagene Zyklen und spart dem Labor langfristig Kosten für Material und Technikerzeit.

Die Notwendigkeit einer konstanten Kalibrierung

Ein Ofen ist ein Präzisionsinstrument, das regelmäßige Wartung erfordert. Die Kalibrierung ist unerlässlich, um sicherzustellen, dass die auf dem Bildschirm angezeigte Temperatur der tatsächlichen Temperatur im Inneren der Kammer entspricht, was über die Lebensdauer des Geräts hinweg vorhersagbare Ergebnisse garantiert.

Wie Sie dies auf das Ziel Ihres Labors anwenden

Die Wahl des richtigen Ofens hängt vollständig von der Art der Restaurationen ab, die Ihr Labor herstellt.

- Wenn Ihr Hauptaugenmerk auf hochfesten Zirkonoxid-Gerüsten liegt: Sie müssen in einen speziellen Hochtemperatur-Sinterofen investieren, der 1.600 °C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf hochästhetischen, geschichteten Porzellan-Veneers liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Niedertemperaturkontrolle und präziser Programmierung für Glasur- und Korrekturzyklen.

- Wenn Ihr Hauptaugenmerk auf Effizienz und hohem Volumen liegt: Programmabspeicherung, schnelle Heiz-/Kühlzyklen und Kapazität für mehrere Einheiten sind Ihre wichtigsten Überlegungen.

Letztendlich ist der Dentalporzellanofen das Instrument, das die Kunstfertigkeit des Technikers und das Potenzial des Materials zum Leben erweckt.

Zusammenfassungstabelle:

| Prozess | Zweck | Schlüsselmaterialien | Temperaturbereich |

|---|---|---|---|

| Sintern | Partikel zur Stärkung verschmelzen | Zirkonoxid | 1.400°C - 1.600°C |

| Brennen | Härten und Farbe entwickeln | Porzellan | Variiert je nach Zyklus |

| Glasieren | Glattes, fleckenbeständiges Finish erzeugen | Glasartige Materialien | Spezifisch für Glasurtyp |

| Pressen | Präzise Restaurationen mittels Druck formen | Keramikblöcke | Hohe Temperatur mit Druck |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir eine Reihe von Hochtemperaturöfen an, darunter Muffel-, Röhren-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine perfekte Übereinstimmung mit Ihren einzigartigen Anforderungen, sei es beim Sintern von Zirkonoxid, Brennen von Porzellan oder Pressen von Keramiken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen Hochleistungsöfen Nacharbeiten reduzieren, Zeit sparen und durchweg überlegene Dentalrestaurationen liefern können.

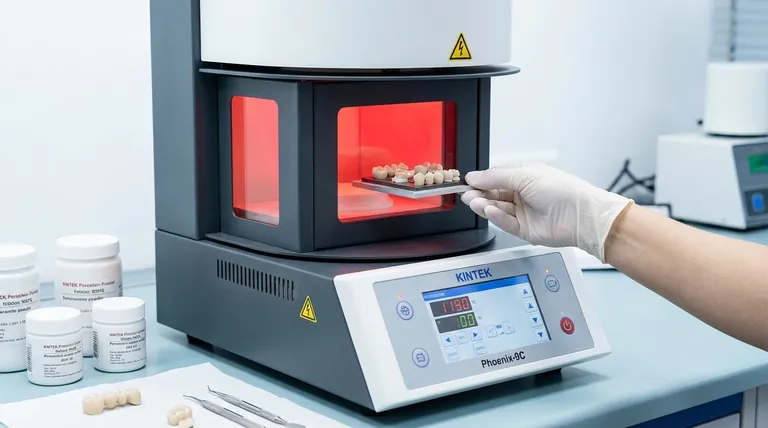

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit