Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Herstellungsverfahren, das verwendet wird, um sehr dünne, hochfunktionale Schichten auf Solarzellen abzuscheiden. Dabei werden spezifische Gase in eine Vakuumkammer geleitet, mithilfe eines elektrischen Feldes in ein Plasma umgewandelt, und das resultierende reaktive Material bildet eine feste Schicht auf der Oberfläche der Zelle. Dieser Prozess ist entscheidend für die Herstellung von Antireflexionsbeschichtungen und Passivierungsschichten, die die Effizienz einer Solarzelle erheblich steigern.

Der Hauptwert von PECVD in der Solarzellenproduktion liegt in seiner Fähigkeit, hochwertige Schichten bei niedrigen Temperaturen abzuscheiden. Dies ermöglicht es, gleichzeitig die Lichtreflexion zu reduzieren und elektrische Defekte auf der Siliziumoberfläche zu „heilen“, zwei wesentliche Funktionen zur Maximierung der Ausgangsleistung einer Zelle, ohne die Zelle selbst zu beschädigen.

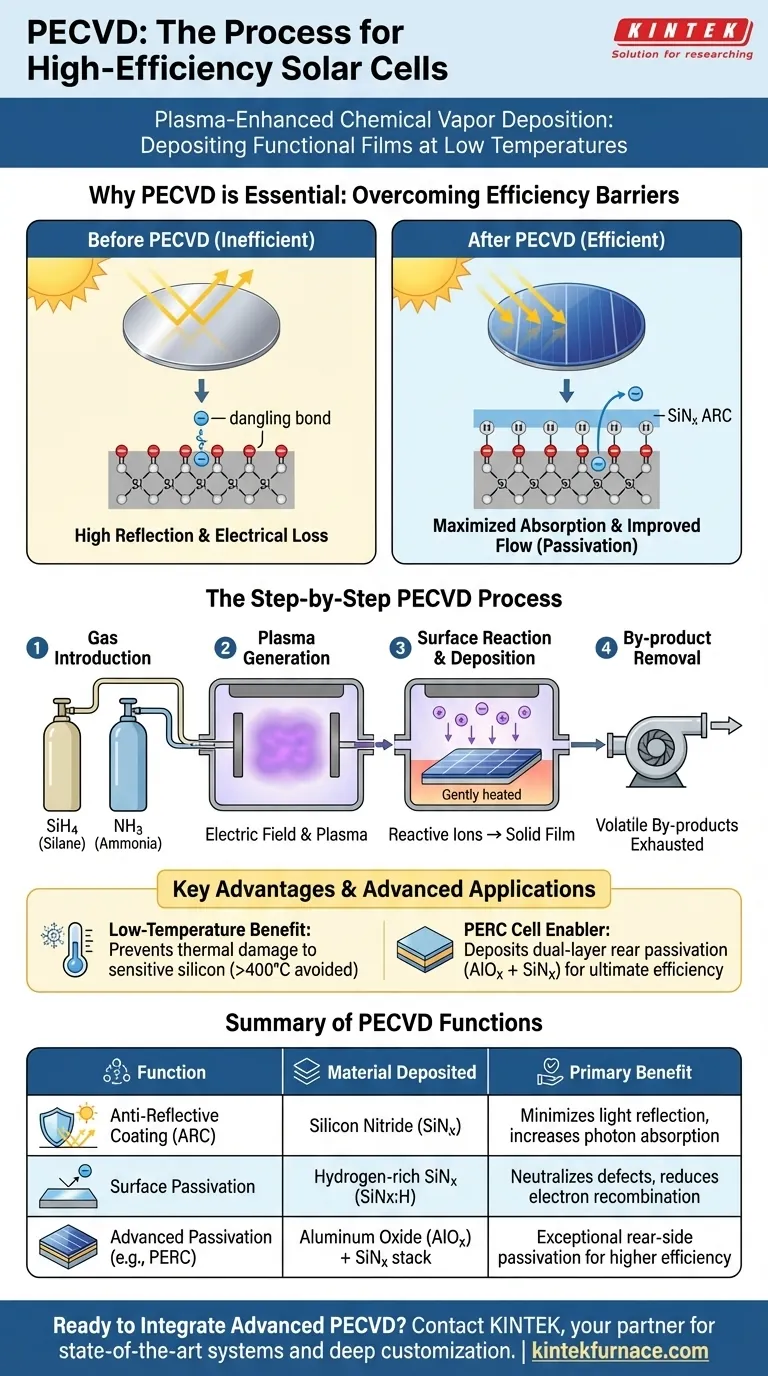

Warum PECVD für die Effizienz von Solarzellen unerlässlich ist

Das Ziel jeder Solarzelle ist es, so viel Sonnenlicht wie möglich in Elektrizität umzuwandeln. PECVD begegnet zwei grundlegenden Hindernissen dabei: Lichtreflexion und elektrischer Energieverlust.

Verbesserung der Lichtabsorption (Antireflexionsbeschichtung)

Ein blanker Siliziumwafer ist glänzend und reflektiert einen erheblichen Teil des einfallenden Sonnenlichts. Dieses reflektierte Licht ist verschwendete Energie.

PECVD wird verwendet, um eine präzise Schicht aus Siliziumnitrid (SiNx) auf die Vorderseite der Zelle abzuscheiden. Diese Schicht fungiert als Antireflexionsbeschichtung (ARC), minimiert die Reflexion und ermöglicht es mehr Photonen, in das Silizium einzudringen, wo sie Elektrizität erzeugen können.

Verbesserung der elektrischen Leistung (Oberflächenpassivierung)

Die Oberfläche eines Siliziumwafers enthält mikroskopische Unvollkommenheiten, oft als „hängende Bindungen“ bezeichnet. Diese Defekte wirken wie Fallen für die Elektronen, die durch Sonnenlicht freigesetzt werden.

Wenn Elektronen gefangen werden, können sie nicht zum elektrischen Strom beitragen, was die Gesamteffizienz der Zelle reduziert. PECVD begegnet diesem Problem, indem es eine wasserstoffreiche Siliziumnitridschicht abscheidet. Die Wasserstoffatome in dieser Schicht binden sich an diese Oberflächendefekte und neutralisieren sie, ein Prozess, der als Passivierung bekannt ist. Dies ermöglicht es den Ladungsträgern, sich freier zu bewegen, was die Leistung der Zelle steigert.

Der schrittweise PECVD-Prozess

Der PECVD-Prozess ist eine sorgfältig kontrollierte Abfolge, die in einer speziellen Vakuumkammer durchgeführt wird.

Schritt 1: Gaseinleitung

Der Prozess beginnt mit der Zufuhr von Prekursor-Gasen in die Reaktionskammer. Für die Herstellung einer Siliziumnitridschicht sind dies typischerweise Silan (SiH4) und Ammoniak (NH3), oft gemischt mit inerten Trägergasen.

Schritt 2: Plasmaerzeugung

Ein hochfrequentes elektrisches oder magnetisches Feld wird zwischen zwei Elektroden in der Kammer angelegt. Dieses starke Feld energetisiert das Gasgemisch, entreißt Elektronen von den Gasmolekülen und erzeugt ein leuchtendes, ionisiertes Gas, bekannt als Plasma.

Dieses Plasma enthält hochreaktive chemische Spezies, was der Schlüssel dafür ist, warum der Prozess bei niedrigen Temperaturen ablaufen kann.

Schritt 3: Oberflächenreaktion und Schichtabscheidung

Die reaktiven Ionen und Radikale aus dem Plasma diffundieren und landen auf der Oberfläche der Solarzelle, die sanft erwärmt wird. Sie unterliegen chemischen Reaktionen direkt auf der Oberfläche und verbinden sich zu einer festen, gleichmäßigen Dünnschicht.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte. Diese werden kontinuierlich aus der Vakuumkammer gepumpt, um sicherzustellen, dass eine reine Schicht abgeschieden wird.

Die wichtigsten Vorteile verstehen

Der „plasmaverstärkte“ Aspekt von PECVD verschafft ihm einen deutlichen Vorteil gegenüber anderen Abscheidungsmethoden.

Die entscheidende Rolle der niedrigen Temperatur

Die Herstellung von Siliziumnitrid durch rein thermische Methoden erfordert sehr hohe Temperaturen, die die empfindlichen elektronischen Eigenschaften der darunter liegenden Silizium-Solarzelle beeinträchtigen können.

Da das Plasma die für die chemischen Reaktionen benötigte Energie liefert, kann PECVD bei viel niedrigeren Temperaturen (z. B. unter 400 °C) durchgeführt werden. Dies ermöglicht die Abscheidung hochwertiger Schichten, ohne die Zelle thermisch zu beschädigen.

Fortgeschrittene Anwendungen in PERC-Zellen

Moderne hocheffiziente Zellen, wie PERC (Passivated Emitter and Rear Cell), verlassen sich stark auf PECVD. Bei diesen Designs wird PECVD verwendet, um Passivierungsschichten sowohl auf der Vorder- als auch auf der Rückseite der Zelle abzuscheiden.

Dies beinhaltet oft eine dünne Schicht aus Aluminiumoxid (AlOx), gefolgt von einer Deckschicht aus Siliziumnitrid (SiNx:H). Diese Doppelschichtstruktur bietet eine außergewöhnliche Rückseitenpassivierung, reduziert weitere elektrische Verluste und steigert die Effizienz.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von PECVD wird auf das spezifische Leistungsziel der Solarzelle abgestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lichtabsorption liegt: Verwenden Sie PECVD, um eine Siliziumnitrid-Antireflexionsbeschichtung mit einer präzise kontrollierten Dicke und einem Brechungsindex abzuscheiden, um die Reflexion bei wichtigen Solarwellenlängen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der elektrischen Effizienz liegt: Verwenden Sie eine wasserstoffreiche Siliziumnitridschicht, um eine hervorragende Oberflächenpassivierung zu erzielen und die Rekombination von Ladungsträgern an der Zelloberfläche zu reduzieren.

- Wenn Sie fortschrittliche Zellen (wie PERC) entwickeln: Setzen Sie einen mehrstufigen PECVD-Prozess ein, um sowohl vorderseitige ARC/Passivierungsschichten als auch rückseitige dielektrische Schichtstapel (AlOx/SiNx) abzuscheiden, um umfassende Effizienzgewinne zu erzielen.

Letztendlich ist PECVD ein unverzichtbares Werkzeug, das einen einfachen Siliziumwafer in ein Hochleistungs-Photovoltaikgerät verwandelt.

Zusammenfassungstabelle:

| PECVD-Funktion | Abgeschiedenes Schlüsselmaterial | Primärer Vorteil für Solarzellen |

|---|---|---|

| Antireflexionsbeschichtung (ARC) | Siliziumnitrid (SiNx) | Minimiert Lichtreflexion, erhöht die Photonenabsorption |

| Oberflächenpassivierung | Wasserstoffreiches Siliziumnitrid (SiNx:H) | Neutralisiert Oberflächendefekte, reduziert Elektronenrekombination |

| Fortgeschrittene Passivierung (z.B. PERC) | Aluminiumoxid (AlOx) + SiNx-Stapel | Bietet außergewöhnliche Rückseitenpassivierung für höhere Effizienz |

Bereit, fortschrittliche PECVD-Prozesse in Ihre Solarzellenproduktion zu integrieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um hochmoderne PECVD-Systeme und andere Hochtemperatur-Ofenlösungen anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass unsere Geräte Ihre einzigartigen Forschungs- und Produktionsanforderungen für die Entwicklung von Photovoltaiktechnologien der nächsten Generation präzise erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD- und CVD-Systeme die Effizienz und Leistung Ihrer Solarzellen optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl