Die Korrektur eines offenen Approximalflächenkontakts mit Keramik-Add-On-Material ist ein präziser, mehrstufiger Prozess, der darauf abzielt, eine ansonsten gut sitzende Restauration zu retten. Das Verfahren umfasst die Vorbereitung der Oberflächenstruktur, das Auftragen einer kompatiblen niedrigschmelzenden Keramik, das Sintern in einem speziellen Korrekturzyklus und schließlich das Formen und Polieren des neuen Kontaktbereichs, um die gewünschte Passform zu erzielen.

Obwohl die Technik wie eine einfache Materialzugabe erscheint, hängt ihr Erfolg von einem tiefen Verständnis der Materialwissenschaft ab. Die größte Herausforderung besteht nicht nur darin, die Lücke zu schließen, sondern eine Verbindung zu schaffen, die sowohl mechanisch stark als auch ästhetisch unsichtbar ist, ohne die Integrität der ursprünglichen Keramik zu beeinträchtigen.

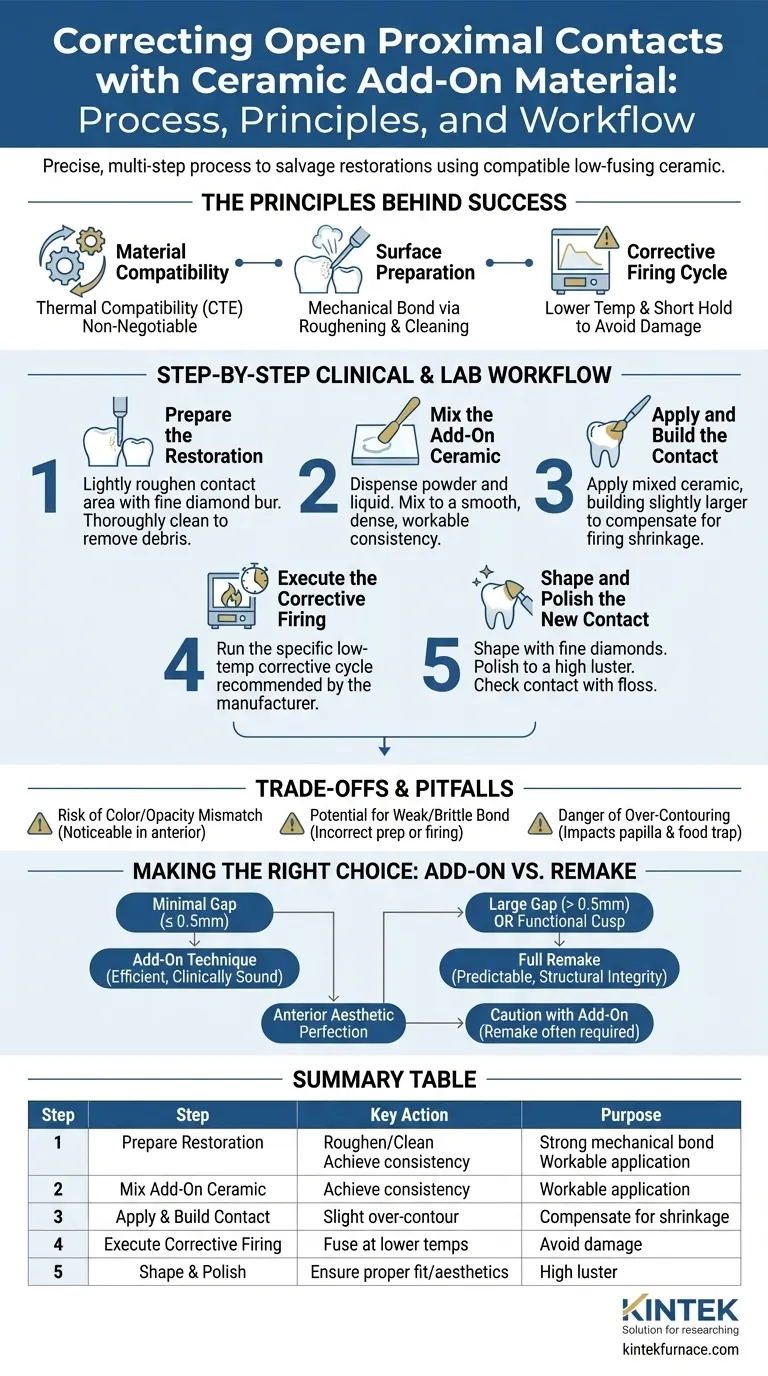

Die Prinzipien hinter einer erfolgreichen Ergänzung

Bevor der Arbeitsablauf detailliert beschrieben wird, ist es entscheidend, die wissenschaftlichen Prinzipien zu verstehen, die den Prozess bestimmen. Ein Add-On-Verfahren ist ein delikates Gleichgewicht zwischen Wärmeausdehnung, Oberflächenenergie und kontrolliertem Sintern.

Materialkompatibilität ist nicht verhandelbar

Das Add-On-Material muss thermisch mit der Basiskeramik der Restauration kompatibel sein. Dies wird durch den Wärmeausdehnungskoeffizienten (WAK) gemessen.

Eine erhebliche Abweichung im WAK führt während des Abkühlens zu Spannungen an der Grenzfläche, was zu Rissen, Abplatzungen oder einem vollständigen Bruch des hinzugefügten Teils führen kann. Verwenden Sie immer ein Add-On-Material, das vom Hersteller speziell für das von Ihnen verwendete Keramiksystem entwickelt wurde.

Die Bedeutung der Oberflächenvorbereitung

Die Verbindung zwischen der vorhandenen Keramik und dem neuen Add-On-Material ist hauptsächlich mechanisch. Eine glatte, glasierte Oberfläche bietet nur eine sehr geringe Retention.

Um eine starke Verbindung zu schaffen, muss der Kontaktbereich mit einem feinkörnigen Diamantbohrer leicht angeraut werden. Dies vergrößert die Oberfläche und erzeugt mikroskopische Unterschneidungen, in denen das Add-On-Material greifen kann. Die Oberfläche muss anschließend sorgfältig gereinigt werden, oft mit einem Dampfreiniger oder einem Ultraschallbad, um alle Schleifpartikel zu entfernen.

Verständnis des Korrektur-Sinterzyklus

Ein Korrektur-Sinterzyklus unterscheidet sich grundlegend von einem primären Kristallisations- oder Glasurzyklus. Er verwendet eine niedrigere Temperatur und oft eine kürzere Haltezeit.

Dies ist beabsichtigt. Das Ziel ist es, das Add-On-Material aufzuschmelzen, ohne die gesamte Restauration einem weiteren Zyklus bei voller Temperatur auszusetzen, was zu Verformungen, pyroplastischem Fließen (Durchhängen) oder einer Veränderung der Farbe und Transluzenz der ursprünglichen Keramik führen könnte.

Der schrittweise klinische & Labor-Workflow

Nachdem die grundlegenden Prinzipien verstanden sind, ist das Verfahren selbst methodisch und erfordert in jeder Phase sorgfältige Liebe zum Detail.

Schritt 1: Vorbereitung der Restauration

Bestimmen Sie den genauen Ort und die Größe des offenen Kontakts. Verwenden Sie einen feinen Diamantbohrer, um die Porzellanoberfläche, auf die Material aufgetragen werden soll, leicht anzurauen. Entfernen Sie nicht zu viel Struktur.

Reinigen Sie die Restauration gründlich, um alle Verunreinigungen und Schleifrückstände zu entfernen. Eine saubere, vorbereitete Oberfläche ist die Grundlage für eine erfolgreiche Verbindung.

Schritt 2: Mischen der Add-On-Keramik

Geben Sie das Add-On-Keramikpulver und die dazugehörige Flüssigkeit auf eine saubere Mischplatte. Mischen Sie sie zu einer glatten, verarbeitbaren Konsistenz, die dicht genug ist, um an Ort und Stelle zu bleiben, aber feucht genug, um ohne Zerbröseln geformt werden zu können.

Schritt 3: Auftragen und Aufbauen des Kontakts

Tragen Sie die gemischte Keramik mit einem kleinen Pinsel oder Instrument auf den vorbereiteten Bereich auf. Formen Sie die Kontur etwas größer als die endgültig gewünschte Form, um die Sinterungsschrumpfung auszugleichen, die eine natürliche Eigenschaft aller Keramiken ist.

Schritt 4: Durchführung des Korrektur-Sinterns

Legen Sie die Restauration in den Porzellanofen und führen Sie den spezifischen Korrektur- oder „Add-On“-Sinterzyklus durch, den der Keramikhersteller empfiehlt. Weichen Sie nicht von diesen Parametern ab. Die Verwendung des falschen Zyklus ist eine häufige Ursache für Fehler.

Schritt 5: Formen und Polieren des neuen Kontakts

Nach dem Sintern ist die hinzugefügte Keramik vollständig verbunden. Verwenden Sie feinkörnige Diamanten und Porzellanpolierkörper, um den neuen Kontaktbereich zu formen. Überprüfen Sie die Kontaktdichte mit Zahnseide.

Die endgültige Oberfläche sollte auf Hochglanz poliert werden, um dem Rest der Restauration zu entsprechen und die Ansammlung von Plaque zu verhindern.

Abwägungen und Fallstricke verstehen

Obwohl diese Technik sehr effektiv ist, birgt sie Einschränkungen und potenzielle Komplikationen, die jeder Behandler berücksichtigen muss.

Das Risiko einer Farb- oder Opazitätsabweichung

Add-On-Materialien sind für geringfügige Korrekturen konzipiert und stimmen möglicherweise nicht perfekt mit der Körperkeramik überein. Dies gilt insbesondere für stark transluzente Inzisalmaterialien. Im vorderen Bereich kann selbst eine leichte Abweichung auffallen.

Möglichkeit einer schwachen oder spröden Verbindung

Wenn die Oberfläche nicht richtig vorbereitet wird oder ein falscher Sinterzyklus verwendet wird, führt dies zu einer schwachen Verbindung. Die Ergänzung kann unter okklusaler oder funktioneller Belastung abplatzen oder abbrechen, was eine Wiederholung des Verfahrens oder eine Neuherstellung der Krone erforderlich macht.

Die Gefahr der Überkonturierung

Es ist leicht, übermütig zu sein und einen Kontakt zu erzeugen, der zu breit oder zu fest ist. Eine überkonturierte Approximalfläche kann das Interdentalpapillenreizgewebe einklemmen und eine „Futterfalle“ bilden, was zu parodontalen Problemen führt. Die endgültige Form muss physiologisch sein.

Die richtige Wahl treffen: Add-On vs. Neuherstellung

Ihre Entscheidung, ein Keramik-Add-On oder die gesamte Restauration neu anzufertigen, sollte auf einer klaren Beurteilung der klinischen Situation beruhen.

- Wenn Ihr Hauptaugenmerk auf der Korrektur eines minimalen offenen Kontakts (≤ 0,5 mm) liegt: Die Add-On-Technik ist eine äußerst effiziente und klinisch fundierte Lösung, die erhebliche Zeit und Kosten spart.

- Wenn Ihr Hauptaugenmerk auf der Korrektur einer großen Lücke (> 0,5 mm) liegt oder wenn der Kontakt einen funktionellen Höcker betrifft: Eine vollständige Neuherstellung ist oft die vorhersagbarere Wahl, um die langfristige strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem perfekten ästhetischen Ergebnis an einem Frontzahn liegt: Gehen Sie mit Vorsicht vor, da eine Neuherstellung der einzige Weg sein kann, um eine nahtlose optische Anpassung an die Nachbarzähne zu garantieren.

Die Beherrschung dieser Technik ermöglicht es Ihnen, ein häufiges klinisches Problem effizient zu lösen und dabei einen hohen Pflegestandard aufrechtzuerhalten.

Zusammenfassungstabelle:

| Schritt | Wesentliche Maßnahme | Zweck |

|---|---|---|

| 1 | Restauration vorbereiten | Oberfläche für starke mechanische Verbindung anrauen und reinigen |

| 2 | Add-On-Keramik mischen | Erreichen einer verarbeitbaren Konsistenz für die Anwendung |

| 3 | Kontakt auftragen und aufbauen | Sinterungsschwund durch leichte Überkonturierung ausgleichen |

| 4 | Korrektur-Sintern durchführen | Material bei niedrigeren Temperaturen verschmelzen, um Schäden zu vermeiden |

| 5 | Formen und Polieren | Sicherstellung der richtigen Passform und Ästhetik mit hohem Glanz |

Steigern Sie die Präzision Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch Nutzung hervorragender F&E und Eigenfertigung stellen wir Dental-Laboren Hochtemperaturöfen wie Muffel-, Rohr- sowie Vakuum- & Atmosphärenöfen zur Verfügung, die speziell auf Keramik-Add-On-Verfahren zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass unsere Öfen Ihre einzigartigen experimentellen Anforderungen erfüllen und so die Bindungsfestigkeit und Effizienz verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Restauration-Workflows verbessern und überlegene Ergebnisse für Ihre Patienten liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie läuft der Schritt-für-Schritt-Prozess zur Herstellung von Porzellan-Zahnersatz ab? Meistere Präzision und Ästhetik

- Wie profitiert die Sinterung von einer präzisen Temperaturkontrolle in einem Porzellanofen?Optimieren Sie Zahnrestaurationen

- Was gibt es Neues bei Öfen für zahntechnische Laborgeräte? Steigern Sie die Effizienz durch intelligente Automatisierung

- Wofür wird Porzellan in der Zahnmedizin verwendet? Erzielen Sie lebensechte, dauerhafte Zahnrestaurationen

- Was ist der Hauptzweck eines Sinterofens in der Zahnmedizin? Zirkonoxid in stabile Zahnrestaurationen umwandeln