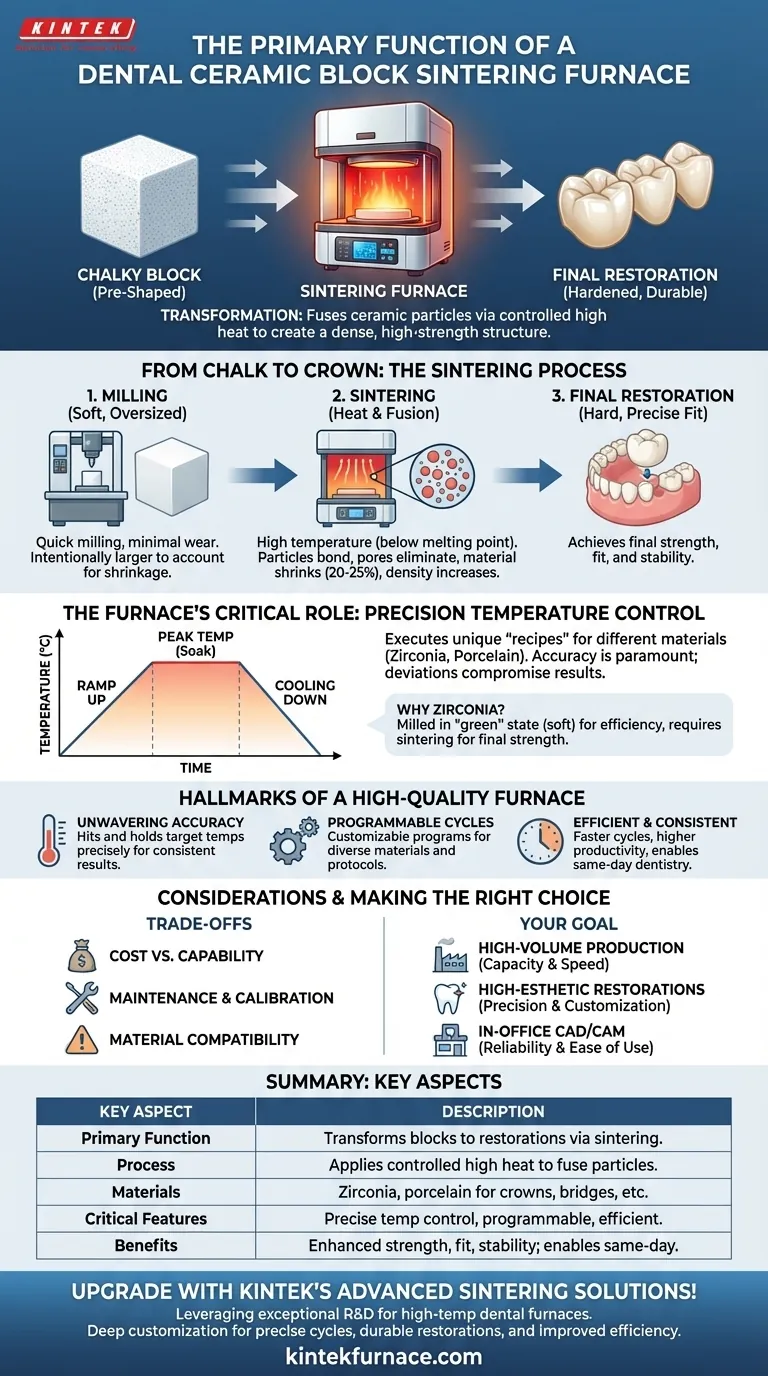

Die Hauptfunktion eines Sinterofens für Dental-Keramik besteht darin, einen vorgeformten, kreidigen Block aus keramischem Material in eine fertige, gehärtete und dauerhafte Dentalrestauration umzuwandeln. Dies wird erreicht, indem präzise kontrollierte hohe Temperaturen in einem Prozess namens Sintern angewendet werden, der die Keramikpartikel miteinander verschmilzt, um eine dichte, hochfeste Struktur zu erzeugen, die für Kronen, Brücken und Implantate geeignet ist.

Ein Sinterofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument im Herzen des digitalen zahnmedizinischen Workflows. Sein wahrer Zweck ist es, die für moderne, hochleistungsfähige Keramikrestaurationen erforderliche Endfestigkeit, Passform und Stabilität zuverlässig und vorhersehbar zu verleihen.

Von Kreide zur Krone: Der Sinterprozess erklärt

Das Verständnis der Funktion des Ofens erfordert das Verständnis des „Warum“ hinter dem Prozess. Keramikblöcke, die in der CAD/CAM-Zahnheilkunde verwendet werden, sind nicht sofort nach dem Fräsen für den Patientenmund bereit. Sie erfordern eine kritische thermische Umwandlung.

Was ist Sintern?

Sintern ist ein Prozess, bei dem ein pulverförmiges oder poröses Material auf eine hohe Temperatur – unterhalb seines Schmelzpunkts – erhitzt wird, wodurch die einzelnen Partikel miteinander verbunden und verschmolzen werden.

Dieser Prozess beseitigt die Poren zwischen den Partikeln, was dazu führt, dass das Material schrumpft und seine Dichte sowie Festigkeit dramatisch zunimmt. So wird aus einem weichen, übergroßen Keramikfräsblock eine Restauration, die stark genug ist, um den Beißkräften standzuhalten.

Die Rolle von Temperatur und Zeit

Die Hauptaufgabe des Ofens besteht darin, die Temperatur mit extremer Genauigkeit zu steuern. Verschiedene Keramikmaterialien, wie Zirkonoxid oder Porzellan, haben einzigartige „Rezepte“ oder Brennzyklen.

Diese Zyklen bestimmen die Aufheizrate, die Spitzentemperatur, wie lange die Restauration bei dieser Temperatur „hält“ (soaking) und die Abkühlrate. Abweichungen können zu einer schwachen, verzogenen oder verfärbten Restauration führen, was das Endergebnis beeinträchtigt.

Warum Zirkonoxid Sintern erfordert

Die meisten modernen Keramikrestaurationen werden aus Zirkonoxid hergestellt. Zum Fräsen wird Zirkonoxid in einem „grünen“ oder vorsinterischen Zustand geliefert, der weich und kreideartig ist.

Diese Weichheit ermöglicht ein schnelles Fräsen und minimiert den Verschleiß der Fräswerkzeuge. Die Restauration wird absichtlich größer als ihre endgültige Größe gefräst, um die vorhersehbare Schrumpfung (oft 20–25 %), die im Sinterofen auftritt, zu berücksichtigen.

Die Kennzeichen eines hochwertigen Sinterofens

Nicht alle Öfen sind gleich. Ihre Leistung wirkt sich direkt auf die Qualität und Konsistenz der endgültigen zahnmedizinischen Arbeit aus. Wichtige Fähigkeiten unterscheiden ein Basisgerät von einem Hochleistungsgerät.

Unerschütterliche Temperaturgenauigkeit

Das absolut kritischste Merkmal ist die Fähigkeit, Zieltemperaturen präzise zu erreichen und zu halten. Konsistente und vorhersehbare Ergebnisse sind nur möglich, wenn der Ofen exakt das vom Keramikhersteller geforderte Heizprogramm ausführt.

Programmierbare und vielseitige Zyklen

Ein hochwertiger Ofen ermöglicht mehrere, anpassbare Programme. Diese Vielseitigkeit ist unerlässlich für zahntechnische Labore, die mit einer breiten Palette von Keramikmaterialien arbeiten, von denen jedes sein eigenes spezifisches Heizprotokoll für optimale Festigkeit und Ästhetik erfordert.

Effiziente und konsistente Ergebnisse

Moderne Öfen sind sowohl auf Geschwindigkeit als auch auf Konsistenz ausgelegt. Schnellere Sinterzyklen verbessern die Laborproduktivität und ermöglichen Zahnheilkunde am selben Tag. Diese Effizienz spart Zeit und reduziert Kosten, da Anpassungen oder Wiederholungen minimiert werden.

Abwägungen und Überlegungen verstehen

Obwohl sie unerlässlich sind, beinhaltet die Integration eines Sinterofens praktische Überlegungen, die jeder Zahnarzt verstehen sollte.

Kosten vs. Leistungsfähigkeit

Einstiegsmodelle können die Grundfunktion erfüllen, aber höherwertige Modelle bieten schnellere Zyklen, größere Kapazitäten und präzisere Steuerung. Die anfängliche Investition muss gegen den Bedarf des Labors oder der Klinik an Durchsatz und Materialvielfalt abgewogen werden.

Wartung und Kalibrierung

Ein Sinterofen ist kein „Einstellen und Vergessen“-Gerät. Er erfordert regelmäßige Kalibrierung, um sicherzustellen, dass seine Temperaturanzeigen genau bleiben. Heizelemente haben ebenfalls eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden, um die Leistung aufrechtzuerhalten.

Materialspezifische Einschränkungen

Ein Ofen muss mit den Materialien kompatibel sein, die Sie verwenden möchten. Die Verwendung des falschen Sinterprogramms für eine bestimmte Marke von Zirkonoxid kann leicht zu einer fehlerhaften Restauration führen, was sowohl Zeit als auch Material verschwendet. Befolgen Sie immer die validierten Parameter des Herstellers.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen hängt vollständig von den spezifischen Zielen Ihrer Zahnarztpraxis oder Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Priorisieren Sie Öfen mit großen Tablettkapazitäten und schnellen Sinterzyklen, um den täglichen Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezialisierten, hochästhetischen Restaurationen liegt: Achten Sie auf einen Ofen mit außergewöhnlicher Temperaturpräzision und hochgradig anpassbaren Programmen, um vielfältige und fortschrittliche Keramikmaterialien verarbeiten zu können.

- Wenn Ihr Hauptaugenmerk auf der Integration eines CAD/CAM-Systems in der Praxis liegt: Wählen Sie einen zuverlässigen, benutzerfreundlichen Ofen, der vom Hersteller Ihrer gewählten Keramikblöcke validiert wurde, um vorhersehbare Ergebnisse zu gewährleisten.

Letztendlich ist der richtige Sinterofen eine Investition in klinische Präzision, betriebliche Effizienz und vorhersehbare Patientenergebnisse.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Verwandelt vorgeformte Keramikblöcke durch Sintern in gehärtete Dentalrestaurationen. |

| Prozess | Wendet kontrollierte hohe Temperaturen an, um Partikel zu verschmelzen und Dichte und Festigkeit zu erhöhen. |

| Verarbeitete Materialien | Zirkonoxid, Porzellan und andere Keramiken für Kronen, Brücken und Implantate. |

| Kritische Merkmale | Präzise Temperaturkontrolle, programmierbare Zyklen, Effizienz und Konsistenz. |

| Vorteile | Verbesserte Festigkeit, Passform und Stabilität der Restaurationen; unterstützt die Zahnmedizin am selben Tag. |

Werten Sie Ihr Dentallabor oder Ihre Praxis mit den fortschrittlichen Sinterlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir Hochtemperaturofen an, die für Dental-Keramiken maßgeschneidert sind, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Sinterzyklen für Zirkonoxid und andere Materialien und liefern so dauerhafte, hochfeste Restaurationen mit verbesserter Effizienz und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow und Ihre Patientenergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen