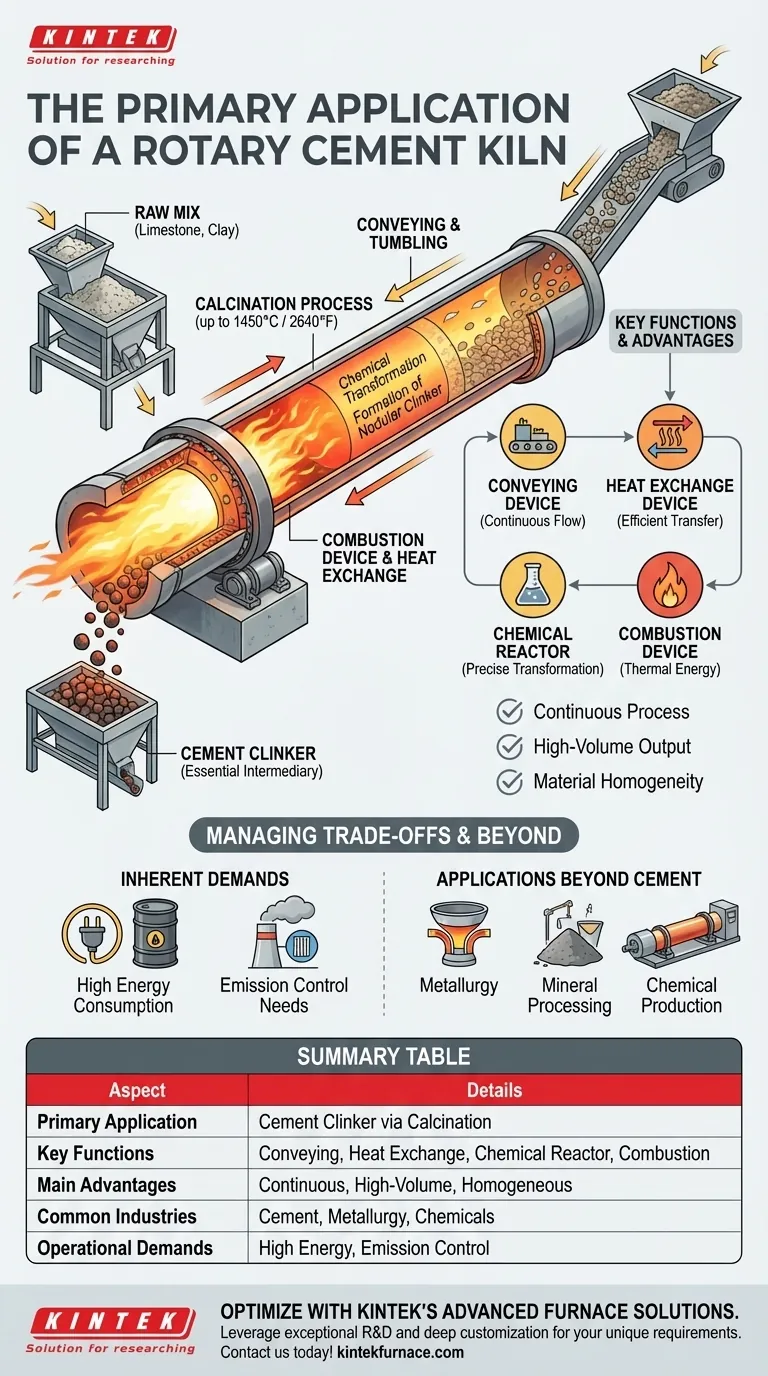

Die Hauptanwendung eines Drehofens für Zement ist die Produktion von Zementklinker, dem essentiellen Zwischenmaterial, das zur Herstellung aller modernen Zemente verwendet wird. Dieser Hochtemperaturprozess, bekannt als Kalzinierung, wandelt eine Mischung aus Kalkstein, Ton und anderen Materialien chemisch in den körnigen, marmorgroßen Klinker um, der die Grundlage für Beton bildet.

Ein Drehrohrofen ist nicht nur ein Ofen; er ist ein dynamischer chemischer Reaktor. Sein Kernzweck ist es, extreme Hitze und kontinuierliche Bewegung zu nutzen, um eine präzise chemische Transformation zu ermöglichen, die Rohstoffe in ein neues Material mit den spezifischen Eigenschaften umwandelt, die für Zement erforderlich sind.

Die Rolle des Ofens in der Zementproduktion

Der Drehrohrofen wird oft als das "Herz" der Zementfabrik bezeichnet, da er die zentrale Anlage ist, die für die kritischste Phasenänderung im gesamten Herstellungsprozess verantwortlich ist.

Von der Rohmischung zum Klinker

Eine fein gemahlene Rohmischung wird in das obere Ende eines langen, leicht geneigten, rotierenden Stahlzylinders eingespeist. Während sich der Ofen langsam dreht, rieselt das Material allmählich zum unteren, heißeren Ende hinunter.

Diese Reise setzt das Material zunehmend hohen Temperaturen aus, die oft bis zu 1450 °C (2640 °F) erreichen. Diese intensive Hitze treibt Wasser aus, zersetzt den Kalkstein zu Calciumoxid und verschmilzt die Materialien zu neuen Verbindungen, wodurch der Klinker entsteht.

Mehr als ein Ofen: Seine vier Funktionen

Ein Drehrohrofen erfüllt gleichzeitig vier verschiedene Rollen:

- Förderanlage: Die Rotation und Neigung des Ofens bewegen das Material kontinuierlich vom Zufuhrende zum Austragsende.

- Wärmetauscher: Er überträgt effizient Wärme von der Brennerflamme und den heißen Gasen auf das Materialbett.

- Chemischer Reaktor: Er bietet die Hochtemperaturumgebung, die für die wesentlichen chemischen Reaktionen der Kalzinierung erforderlich ist.

- Verbrennungsanlage: Das untere Ende beherbergt einen leistungsstarken Brenner, der die für das gesamte System erforderliche thermische Energie liefert.

Die Bedeutung einer gleichmäßigen Verarbeitung

Die langsame, konstante Rotation ist entscheidend. Sie gewährleistet Homogenität, indem sie das Material kontinuierlich mischt, Hotspots verhindert und garantiert, dass jedes Partikel demselben Temperaturprofil ausgesetzt ist. Dies führt zu einem Endklinkerprodukt mit äußerst gleichbleibender Qualität.

Die Kompromisse verstehen

Obwohl Drehrohröfen für die Zementherstellung unverzichtbar sind, bringen sie inhärente betriebliche Anforderungen mit sich, die bewältigt werden müssen.

Warum Drehrohröfen dominieren

Das Design von Drehrohröfen bietet mehrere entscheidende Vorteile, die sie zum Industriestandard machen. Es ermöglicht einen kontinuierlichen Prozess, der einen konstanten, großen Materialfluss ermöglicht. Das Design ist auch flexibel und kann verschiedene Zementarten wie Portland-, Weiß- und Puzzolanzement produzieren.

Die inhärenten Anforderungen: Energie und Emissionen

Der primäre Kompromiss ist der immense Energieverbrauch. Die Aufrechterhaltung von Temperaturen über 1400 °C erfordert eine erhebliche Menge an Brennstoff.

Folglich sind moderne Öfen auf maximale thermische Effizienz ausgelegt, oft mit Vorwärmern und Vorkalzinatoren, um den Wärmeverlust zu minimieren. Sie erfordern auch ausgeklügelte Emissionskontrollsysteme, wie Filter und Gaswäscher, um die Nebenprodukte der Verbrennung und Kalzinierung zu steuern.

Anwendungen jenseits von Zement

Obwohl "Zementofen" im Namen steht, wird die zugrundeliegende Drehrohrofen-Technologie auch in anderen Industrien zur Hochtemperatur-Materialverarbeitung eingesetzt.

Elektrische Drehrohröfen werden beispielsweise in der Metallurgie, Mineralverarbeitung und chemischen Produktion eingesetzt. Sie sind ideal für Prozesse, die eine präzise Temperaturregelung für Oxidations-, Reduktionsreaktionen oder das Rösten von körnigen Materialien erfordern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Ofenfunktion hilft, ihre Anwendung in verschiedenen industriellen Kontexten zu klären.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Zementproduktion liegt: Der traditionelle, befeuerte Drehrohrofen ist der etablierte Industriestandard für seine Fähigkeit, große Mengen an homogenem Klinker kontinuierlich zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der spezialisierten Materialverarbeitung liegt: Ein elektrischer Drehrohrofen kann aufgrund seiner präzisen Temperaturregelung, die für spezifische chemische Reaktionen in der Metallurgie oder bei fortschrittlichen Materialien entscheidend ist, überlegen sein.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Das Design des Ofens für kontinuierlichen Wärmeaustausch und Materialfluss ist von größter Bedeutung, um Energieverluste zu minimieren und die Produktkonsistenz zu gewährleisten.

Letztendlich liegt die Genialität des Drehrohrofens in seiner Fähigkeit, einfache Rohstoffe durch einen kontinuierlichen, kontrollierten und hocheffizienten thermischen Prozess in die Bausteine unserer modernen Welt zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Anwendung | Produktion von Zementklinker durch Kalzinierung bei bis zu 1450 °C |

| Schlüsselfunktionen | Fördern, Wärmeaustausch, chemischer Reaktor, Verbrennung |

| Hauptvorteile | Kontinuierlicher Prozess, hohes Produktionsvolumen, Materialhomogenität |

| Gängige Industrien | Zementproduktion, Metallurgie, Mineralverarbeitung, Chemie |

| Betriebliche Anforderungen | Hoher Energieverbrauch, erfordert Emissionskontrollsysteme |

Optimieren Sie Ihre Industrieprozesse mit den fortschrittlichen Ofenlösungen von KINTEK

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Zementproduktion, Metallurgie oder chemischen Verarbeitung tätig sind, unser Fachwissen sorgt für verbesserte Effizienz, präzise Temperaturregelung und konsistente Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und Ihre Projekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse