Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der Plasma verwendet, um Dünnschichten auf einem Substrat abzuscheiden. Im Gegensatz zur konventionellen Chemical Vapor Deposition (CVD), die hohe Temperaturen nutzt, um chemische Reaktionen anzutreiben, verwendet PECVD die Energie eines ionisierten Gases, um die Abscheidung bei deutlich niedrigeren Temperaturen zu erreichen. Dies macht sie zu einer wesentlichen Technik für die Herstellung moderner Elektronik und anderer wärmeempfindlicher Geräte.

Der grundlegende Mechanismus von PECVD ist der Ersatz von Wärmeenergie durch Plasmaenergie. Durch Anlegen eines elektrischen Feldes an Precursor-Gase in einem Vakuum erzeugt der Prozess ein Niedertemperaturplasma, das mit reaktiven Spezies gefüllt ist, die sich leicht auf einem Substrat ablagern und eine hochwertige Dünnschicht bilden, ohne schädliche hohe Hitze zu erfordern.

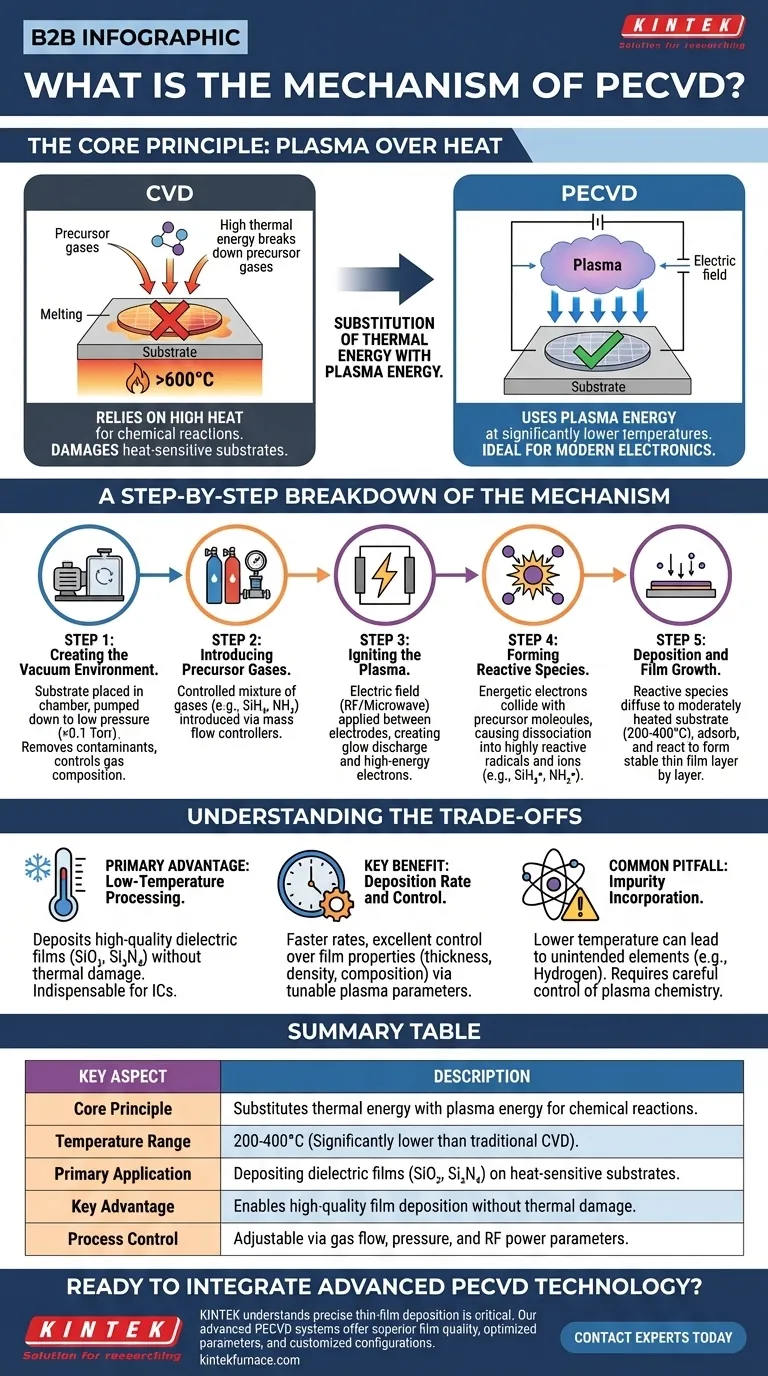

Das Kernprinzip: Plasma statt Hitze

Um PECVD zu verstehen, müssen Sie zuerst das Problem verstehen, das es löst. Traditionelle CVD erfordert sehr hohe Temperaturen (oft >600°C), um genügend Energie bereitzustellen, um Precursor-Gase abzubauen und filmbildende Reaktionen einzuleiten.

Die Einschränkung hoher Temperaturen

Viele fortschrittliche Materialien, insbesondere in der Halbleiterfertigung, können extremer Hitze nicht standhalten. Ein vollständig verarbeiteter Siliziumwafer mit komplexen, mehrschichtigen Schaltkreisen würde durch die hohen Temperaturen der traditionellen CVD beschädigt oder zerstört werden.

Dies schafft einen kritischen Bedarf an einer Abscheidungsmethode, die bei niedrigeren Temperaturen funktioniert und dennoch hochwertige Filme produziert.

Wie Plasma die Energie liefert

PECVD löst dieses Problem durch die Verwendung von Plasma, einem ionisierten Gas, das oft als vierter Aggregatzustand bezeichnet wird.

Ein elektrisches Feld, typischerweise Radiofrequenz (RF) oder Mikrowelle, wird an ein Gas unter niedrigem Druck in der Kammer angelegt. Dieses Feld energetisiert freie Elektronen, die dann mit den neutralen Precursor-Gasmolekülen kollidieren.

Diese hochenergetischen Kollisionen übertragen Energie auf die Gasmoleküle, zerlegen sie (Dissoziation) und schlagen andere Elektronen ab (Ionisation). Dies erzeugt eine reaktive Suppe aus Ionen, Radikalen und anderen angeregten Spezies, alles bei einer relativ niedrigen Gesamtgastemperatur.

Eine Schritt-für-Schritt-Aufschlüsselung des Mechanismus

Der PECVD-Prozess kann in fünf verschiedene Schritte unterteilt werden, die in einer speziellen Vakuumkammer ablaufen.

Schritt 1: Schaffung der Vakuumumgebung

Zuerst wird das Substrat (z. B. ein Siliziumwafer) auf eine Elektrode in einer versiegelten Kammer gelegt. Die Kammer wird dann auf einen sehr niedrigen Druck, typischerweise unter 0,1 Torr, evakuiert. Diese Vakuumumgebung dient zwei Zwecken: Sie entfernt Verunreinigungen und ermöglicht eine präzise Kontrolle der Gaszusammensetzung.

Schritt 2: Einleiten von Precursor-Gasen

Eine präzise kontrollierte Mischung von Precursor-Gasen wird mittels Massendurchflussreglern in die Kammer geleitet. Zum Beispiel werden zur Abscheidung von Siliziumnitrid (Si₃N₄) Gase wie Silan (SiH₄) und Ammoniak (NH₃) verwendet. Diese werden oft mit inerten Trägergasen wie Argon oder Stickstoff gemischt.

Schritt 3: Zünden des Plasmas

Ein elektrisches Feld wird zwischen zwei Elektroden in der Kammer angelegt. Dieses starke Feld energetisiert die Gasmischung, initiiert eine Glimmentladung und erzeugt das Plasma. Dieses Plasma enthält die hochenergetischen Elektronen, die für den nächsten Schritt benötigt werden.

Schritt 4: Bildung reaktiver Spezies

Die energetischen Elektronen im Plasma kollidieren mit den stabilen Precursor-Gasmolekülen. Diese Kollisionen haben genug Energie, um die chemischen Bindungen der Precursoren zu brechen und sie in hoch reaktive Radikale und Ionen (z. B. SiH₃•, NH₂•) zu dissoziieren. Dies ist der entscheidende „Plasma-Enhancement“-Schritt, der die Notwendigkeit hoher Wärmeenergie umgeht.

Schritt 5: Abscheidung und Filmwachstum

Diese neu gebildeten reaktiven Spezies diffundieren durch die Kammer und adsorbieren an der Oberfläche des Substrats, das oft mäßig erwärmt wird (z. B. 200-400°C), um Oberflächenreaktionen zu fördern und die Filmqualität zu verbessern. Auf der Oberfläche reagieren sie miteinander, um eine stabile, feste Dünnschicht zu bilden, die Schicht für Schicht wächst.

Die Kompromisse verstehen

Obwohl PECVD eine leistungsstarke Technik ist, ist es wichtig, ihre Vorteile und die Parameter, die eine sorgfältige Kontrolle erfordern, zu verstehen.

Der Hauptvorteil: Niedertemperaturverarbeitung

Die Fähigkeit, hochwertige dielektrische Filme wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) bei niedrigen Temperaturen abzuscheiden, ist der entscheidende Vorteil von PECVD. Dies macht es unverzichtbar für die Herstellung der isolierenden und passivierenden Schichten in integrierten Schaltkreisen und anderen komplexen Geräten.

Hauptvorteil: Abscheidungsrate und Kontrolle

PECVD bietet im Allgemeinen eine schnellere Abscheidungsrate als viele andere Niedertemperaturtechniken. Darüber hinaus können Bediener durch Anpassen von Parametern wie Gasfluss, Druck und HF-Leistung die Plasmadichte und -energie feinabstimmen. Dies ermöglicht eine hervorragende Kontrolle über die Eigenschaften des Endfilms, einschließlich seiner Dicke, Dichte und chemischen Zusammensetzung.

Häufige Falle: Verunreinigungen

Da die Reaktionen bei niedrigeren Temperaturen stattfinden, können PECVD-Filme manchmal unbeabsichtigte Elemente, am häufigsten Wasserstoff aus den Precursor-Gasen, enthalten. Die Kontrolle der Plasmachemie und der Abscheidungsparameter ist entscheidend, um diese Verunreinigungen zu minimieren und sicherzustellen, dass der Film die erforderlichen elektrischen und mechanischen Spezifikationen erfüllt.

Anwendung auf Ihr Ziel

Ihre Wahl der Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf wärmeempfindlichen Substraten liegt: PECVD ist die klare Wahl, da seine Verwendung von Plasmaenergie speziell darauf ausgelegt ist, thermische Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und abstimmbaren Filmeigenschaften liegt: PECVD bietet einen schnellen, kontrollierbaren Prozess für eine Vielzahl von Materialien, was es zu einem vielseitigen Werkzeug sowohl für die Forschung als auch für die Produktion macht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Sie müssen Ihr PECVD-Rezept sorgfältig optimieren, da einige Hochtemperatur-CVD-Prozesse von Natur aus Filme mit weniger Verunreinigungen für bestimmte Materialien produzieren können.

Durch die Nutzung von Plasma, um Chemie bei niedrigen Temperaturen zu ermöglichen, ist PECVD eine Eckpfeilertechnologie, die die moderne Mikrofabrikation ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Ersetzt Wärmeenergie durch Plasmaenergie für chemische Reaktionen |

| Temperaturbereich | 200-400°C (deutlich niedriger als bei traditioneller CVD) |

| Primäre Anwendung | Abscheidung dielektrischer Filme (SiO₂, Si₃N₄) auf wärmeempfindlichen Substraten |

| Hauptvorteil | Ermöglicht hochwertige Filmabscheidung ohne thermische Schäden |

| Prozesskontrolle | Einstellbar über Gasfluss-, Druck- und HF-Leistungsparameter |

Bereit, fortschrittliche PECVD-Technologie in Ihr Labor zu integrieren?

Bei KINTEK verstehen wir, dass eine präzise Dünnschichtabscheidung entscheidend für Ihren Forschungs- und Fertigungserfolg ist. Unser Know-how bei Hochtemperatur-Ofenlösungen erstreckt sich auf fortschrittliche Abscheidungssysteme wie PECVD, wo unsere starke F&E und tiefgreifenden Anpassungsmöglichkeiten sicherstellen, dass Sie genau das System erhalten, das Sie benötigen.

Ob Sie mit Halbleiterwafern, MEMS-Geräten oder anderen wärmeempfindlichen Materialien arbeiten, wir können Ihnen helfen:

- Überragende Filmqualität bei niedrigeren Temperaturen zu erzielen

- Abscheidungsparameter für Ihre spezifische Anwendung zu optimieren

- Systemkonfigurationen an einzigartige experimentelle Anforderungen anzupassen

Lassen Sie uns besprechen, wie unsere PECVD-Lösungen Ihre Dünnschichtprozesse verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl