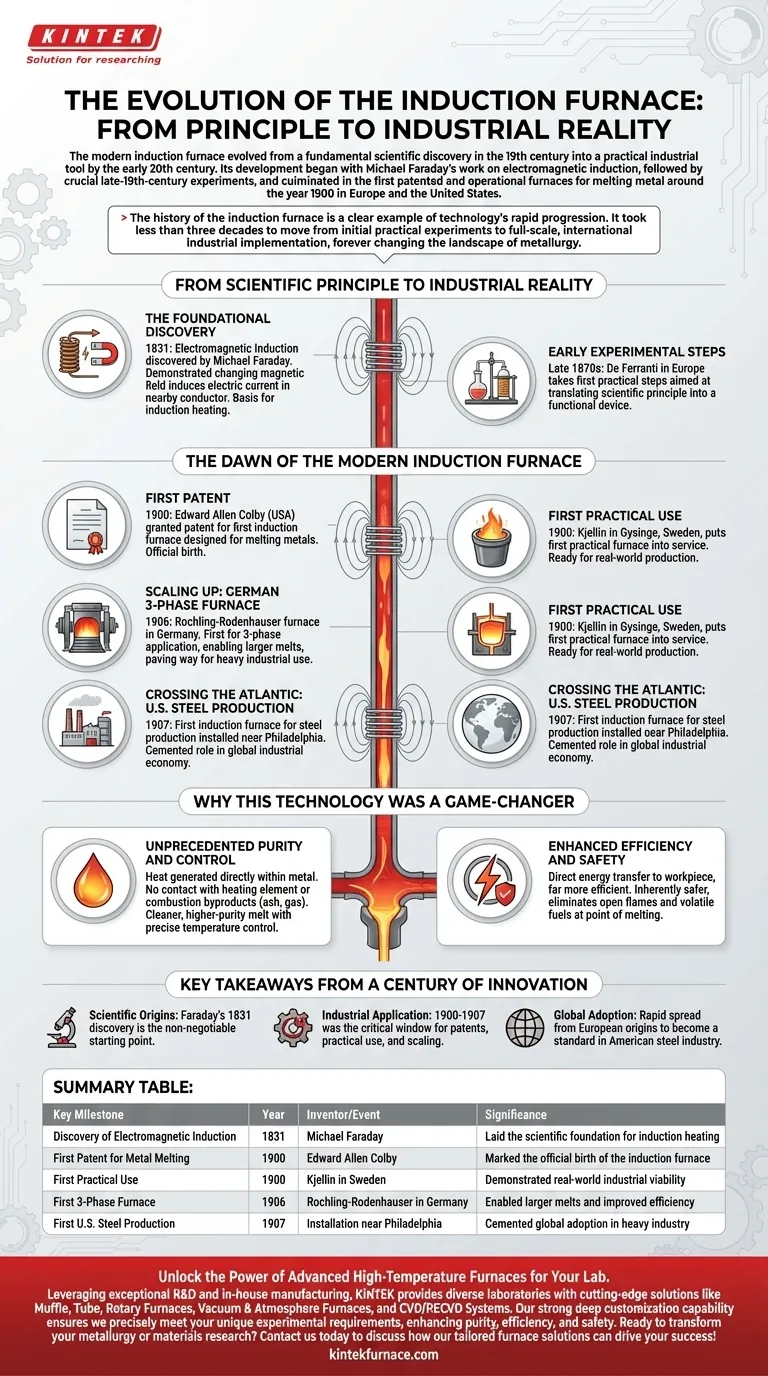

Der moderne Induktionsofen entwickelte sich aus einer grundlegenden wissenschaftlichen Entdeckung im 19. Jahrhundert zu einem praktischen Industriewerkzeug im frühen 20. Jahrhundert. Seine Entwicklung begann mit Michael Faradays Arbeiten zur elektromagnetischen Induktion, gefolgt von entscheidenden Experimenten im späten 19. Jahrhundert und gipfelte in den ersten patentierten und betriebsbereiten Öfen zum Schmelzen von Metall um das Jahr 1900 in Europa und den Vereinigten Staaten.

Die Geschichte des Induktionsofens ist ein klares Beispiel für den schnellen technologischen Fortschritt. Es dauerte weniger als drei Jahrzehnte, um von den ersten praktischen Experimenten zur vollständigen, internationalen industriellen Umsetzung zu gelangen, was die Landschaft der Metallurgie für immer veränderte.

Vom wissenschaftlichen Prinzip zur industriellen Realität

Die Reise zum Induktionsofen begann nicht in einer Gießerei, sondern in einem Labor. Das Kernkonzept ist eine der Säulen der modernen Physik und Elektrotechnik.

Die grundlegende Entdeckung

Die gesamte Technologie basiert auf der elektromagnetischen Induktion, die Michael Faraday 1831 entdeckte. Er zeigte, dass ein sich änderndes Magnetfeld einen elektrischen Strom in einem nahegelegenen Leiter induzieren kann. Dieses Prinzip ist die Grundlage für Elektromotoren, Generatoren und, entscheidend, die Induktionserwärmung.

Frühe experimentelle Schritte

Während Faraday die Grundlagen legte, wurden die ersten praktischen Schritte zu einem Induktionsofen von De Ferranti in Europa in den späten 1870er Jahren unternommen. Diese frühen Experimente zielten darauf ab, das wissenschaftliche Prinzip in ein funktionsfähiges Gerät zu übersetzen und die Lücke zwischen theoretischer Physik und angewandter Ingenieurwissenschaft zu schließen.

Die Geburt des modernen Induktionsofens

Die Jahrhundertwende war der entscheidende Moment, als experimentelle Konzepte zu kommerziell nutzbaren Industriemaschinen wurden, wobei wichtige Entwicklungen fast gleichzeitig weltweit stattfanden.

Das erste Patent und die praktische Anwendung

Das Jahr 1900 markiert die offizielle Geburt des Induktionsofens. Dem amerikanischen Erfinder Edward Allen Colby wurde ein Patent für den ersten Induktionsofen erteilt, der speziell zum Schmelzen von Metallen entwickelt wurde.

Im selben Jahr wurde der erste wirklich praktische Induktionsofen von Kjellin in Gysinge, Schweden, in Betrieb genommen. Dies zeigte, dass die Technologie für die reale Produktion bereit war.

Skalierung: Der deutsche 3-Phasen-Ofen

Ein bedeutender Sprung in Leistung und Effizienz erfolgte 1906 in Deutschland. Der Rochling-Rodenhauser-Ofen war der erste, der für den 3-phasigen elektrischen Betrieb gebaut wurde, was größere Schmelzen ermöglichte und den Weg für die heutige Schwerindustrie ebnete.

Über den Atlantik: Stahlproduktion in den USA

Die schnelle Einführung der Technologie wurde 1907 bestätigt, als der erste Induktionsofen für die Stahlproduktion in den Vereinigten Staaten in einem Werk in der Nähe von Philadelphia installiert wurde. Dieses Ereignis festigte die Rolle des Ofens als Schlüsselwerkzeug in der globalen Industriewirtschaft.

Warum diese Technologie ein Wendepunkt war

Die schnelle Einführung des Induktionsofens war kein Zufall. Er bot grundlegende Vorteile gegenüber den damals in der Metallurgie dominierenden verbrennungsbasierten und Lichtbogenöfen.

Unerreichte Reinheit und Kontrolle

Da die Wärme direkt im Metall durch induzierte Ströme erzeugt wird, gibt es keinen Kontakt mit einem Heizelement oder Verbrennungsprodukten wie Asche oder Gas. Dies führt zu einer viel saubereren, reineren Schmelze mit präziser Temperaturkontrolle.

Erhöhte Effizienz und Sicherheit

Die Induktionserwärmung ist weitaus effizienter als herkömmliche Methoden, da die Energie direkt auf das Werkstück übertragen wird. Der Prozess ist auch von Natur aus sicherer, da er offene Flammen oder flüchtige Brennstoffe am Schmelzpunkt überflüssig macht und so eine bessere Arbeitsumgebung schafft.

Wichtige Erkenntnisse aus einem Jahrhundert Innovation

Das Verständnis des historischen Fortschritts liefert wertvollen Kontext für den Platz der Technologie in der modernen Industrie.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlichen Ursprüngen liegt: Denken Sie daran, dass Faradays Entdeckung der elektromagnetischen Induktion im Jahr 1831 der unverzichtbare Ausgangspunkt für dieses gesamte Technologiefeld ist.

- Wenn Ihr Hauptaugenmerk auf industrieller Anwendung liegt: Der Zeitraum zwischen 1900 und 1907 war das kritische Fenster, in dem Patente, praktische Anwendung und technologische Skalierung stattfanden.

- Wenn Ihr Hauptaugenmerk auf globaler Akzeptanz liegt: Beachten Sie, wie schnell sich die Technologie von ihren europäischen Ursprüngen in Schweden und Deutschland aus verbreitete und zu einem Standard in der amerikanischen Stahlindustrie wurde.

Diese jahrhundertealte Innovation, die aus einem einfachen physikalischen Prinzip entstand, bleibt ein Eckpfeiler der modernen Produktion von hochreinem Metall.

Zusammenfassungstabelle:

| Wichtiger Meilenstein | Jahr | Erfinder/Ereignis | Bedeutung |

|---|---|---|---|

| Entdeckung der elektromagnetischen Induktion | 1831 | Michael Faraday | Legte die wissenschaftliche Grundlage für die Induktionserwärmung |

| Erstes Patent für Metallschmelzen | 1900 | Edward Allen Colby | Markierte die offizielle Geburt des Induktionsofens |

| Erste praktische Anwendung | 1900 | Kjellin in Schweden | Demonstrierte die industrielle Realisierbarkeit in der Praxis |

| Erster 3-Phasen-Ofen | 1906 | Rochling-Rodenhauser in Deutschland | Ermöglichte größere Schmelzen und verbesserte Effizienz |

| Erste US-Stahlproduktion | 1907 | Installation in der Nähe von Philadelphia | Festigte die globale Akzeptanz in der Schwerindustrie |

Erschließen Sie die Leistungsfähigkeit fortschrittlicher Hochtemperaturöfen für Ihr Labor

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung und bietet verschiedenen Laboren modernste Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Reinheit, Effizienz und Sicherheit Ihrer Prozesse verbessern.

Bereit, Ihre Metallurgie- oder Materialforschung zu transformieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Labor-Muffelofen mit Bodenanhebung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung