Im Kern ist der Designprozess eines Drehrohrofens eine methodische Übertragung der einzigartigen Eigenschaften Ihres Materials in eine robuste, zuverlässige Anlage zur thermischen Verarbeitung. Es handelt sich nicht um einen Kauf von der Stange, sondern um eine maßgeschneiderte Lösung, die mit einer tiefgehenden Analyse des Materials beginnt und sich durch systematische Tests und Skalierung fortsetzt, um sicherzustellen, dass die fertige Maschine spezifische Prozessziele erreicht.

Das zentrale Prinzip des Ofendesigns ist, dass das Material selbst die endgültige Form und Funktion der Maschine bestimmt. Jede Designentscheidung – vom Durchmesser und der Neigung des Ofens bis zu seiner Antriebsleistung und der feuerfesten Auskleidung – ist eine direkte Reaktion auf das thermische und physikalische Verhalten des zu verarbeitenden Materials.

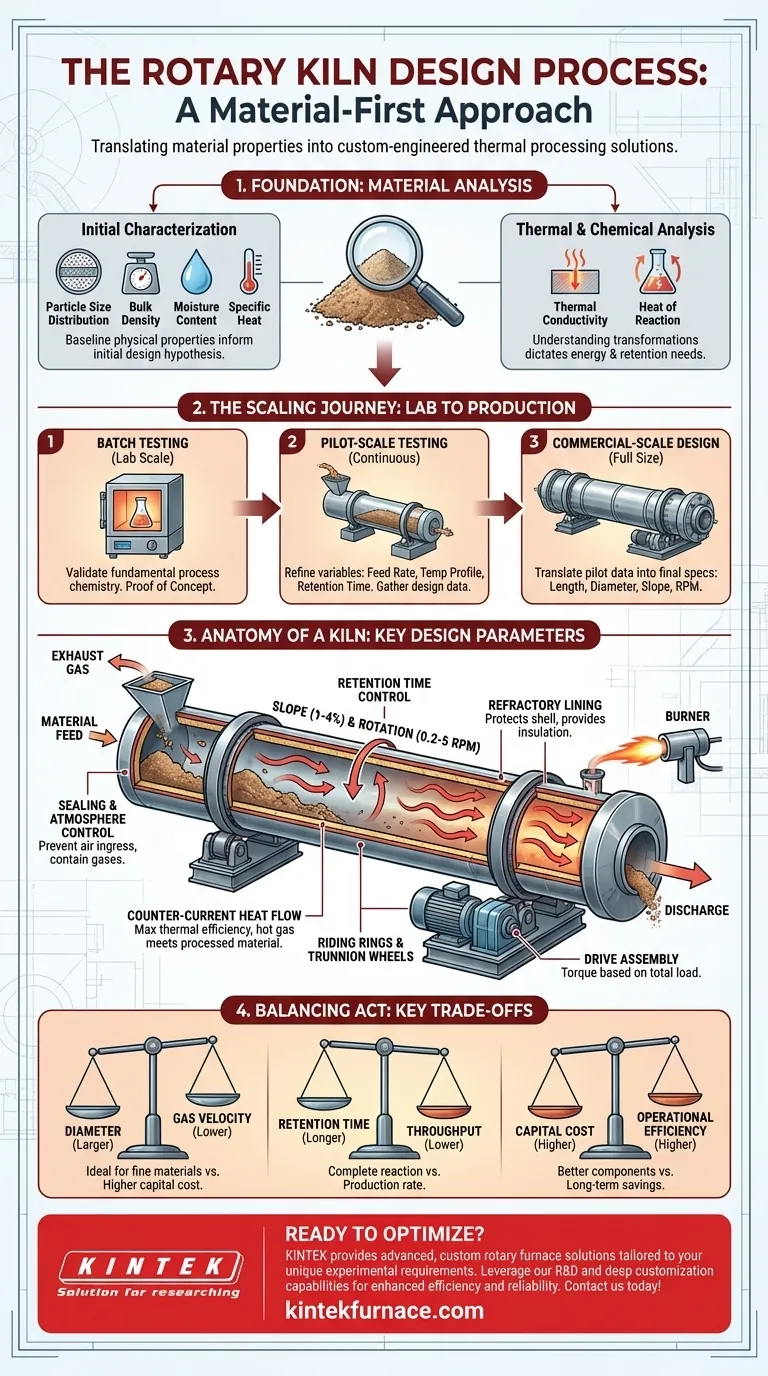

Die Material-Zuerst-Designphilosophie

Ein Drehrohrofen ist im Grunde ein Reaktor, der um eine einzige Variable herum konstruiert ist: das Material. Der gesamte Engineering-Prozess basiert auf dem Verständnis, wie sich dieses Material unter Hitze und Bewegung verhält.

Anfängliche Materialcharakterisierung

Bevor Tests beginnen, ist ein grundlegendes Verständnis des Materials entscheidend. Wichtige Eigenschaften werden gemessen, um die anfängliche Designhypothese zu untermauern. Dazu gehören die Partikelgrößenverteilung, die Schüttdichte, der Feuchtigkeitsgehalt und die spezifische Wärme. Zum Beispiel erfordert ein Material mit hoher Dichte eine leistungsstärkere Antriebseinheit, während sehr feine Pulver einen größeren Ofendurchmesser benötigen könnten, um die Gasgeschwindigkeit zu reduzieren und zu verhindern, dass Material mit dem Abgas abgeführt wird.

Die Rolle der thermischen & chemischen Analyse

Diese Phase geht tiefer und untersucht, wie sich das Material umwandelt. Die Wärmeleitfähigkeit bestimmt, wie effizient Wärme durch das Materialbett übertragen wird, was die erforderlichen Temperaturen und die Verweildauer beeinflusst. Die Reaktionsenthalpie (ob eine Reaktion Energie aufnimmt oder freisetzt) ist entscheidend für die Berechnung der insgesamt vom Brenner benötigten Energie und zur Sicherstellung der Prozessstabilität.

Vom Labor zur Produktion: Der Skalierungsprozess

Mit einem theoretischen Verständnis des Materials geht der Designprozess in die physikalische Prüfung über. Dieser mehrstufige Ansatz entschärft das Projektrisiko, indem der Prozess in kleinem Maßstab bewiesen wird, bevor eine vollwertige Konstruktion in Auftrag gegeben wird.

Batch-Tests: Konzeptbestätigung

Der erste Schritt ist oft ein Batch-Test in einem kleinen Laborofen. Das primäre Ziel ist einfach: zu bestätigen, dass die gewünschte physikalische oder chemische Transformation unter kontrollierten Bedingungen erreicht werden kann. Dies validiert die grundlegende Prozesschemie und liefert erste Datenpunkte.

Pilot-Tests: Verfeinerung der Variablen

Dies ist die kritischste Phase zur Erfassung von Designdaten. Ein kontinuierlicher Pilot-Drehrohrofen wird verwendet, um das Material zu verarbeiten, wodurch Ingenieure wichtige Variablen verfeinern können. Hier bestimmen sie die optimale Förderrate, das Temperaturprofil entlang der Ofenlänge und die präzise Verweildauer, die erforderlich ist, um die endgültigen Produktspezifikationen zu erreichen. Die Daten aus diesen Versuchen sind der Entwurf für die kommerzielle Einheit.

Kommerzielles Design: Daten in Stahl umsetzen

Die validierten Daten aus den Pilotversuchen werden verwendet, um den voll dimensionierten kommerziellen Drehrohrofen zu modellieren und zu konstruieren. Die verfeinerte Verweilzeit beispielsweise beeinflusst direkt die endgültige Berechnung von Länge, Durchmesser, Drehzahl und Neigung des Ofens. Dies stellt sicher, dass der kommerzielle Ofen die auf Pilotebene erzielten erfolgreichen Ergebnisse reproduzieren wird.

Wesentliche mechanische und thermische Designparameter

Die in den vorherigen Phasen gesammelten Daten fließen direkt in die physikalischen Komponenten und Betriebsparameter des Ofens ein.

Größenbestimmung und Neigung (Der Neigungseffekt)

Ein Drehrohrofen ist in einem leichten Abwärtswinkel aufgestellt, typischerweise zwischen 1% und 4%. Diese Neigung, kombiniert mit der Drehzahl des Ofens (normalerweise 0,2 bis 5 U/min), bestimmt, wie schnell sich das Material durch den Zylinder bewegt, und steuert direkt die Verweildauer.

Rotationssystem und Antriebseinheit

Die schwere Stahlhülle dreht sich auf massiven Laufringen, die von Tragrollen unterstützt werden. Ein leistungsstarker Motor und Getriebe – die Antriebseinheit – liefern das Drehmoment für die Rotation. Das Design dieses gesamten Systems basiert auf der Gesamtlast, die durch die Schüttdichte des Materials und die Größe des Ofens bestimmt wird.

Wärmestrom und Zoneneinteilung (Gegenstromprinzip)

Für maximale thermische Effizienz verwenden die meisten Öfen einen Gegenstrom. Material wird am oberen Ende eingeführt, und der Brenner befindet sich am unteren (Austrags-) Ende. Das bedeutet, dass die heißesten Gase auf das am weitesten verarbeitete Material treffen und effizient Wärme übertragen, während das Gas auf seinem Weg zum Aufgabende abkühlt. Der Ofen ist oft konzeptionell in Zonen zum Trocknen, Vorheizen und Reagieren (Kalzinieren) unterteilt.

Feuerfeste Auskleidung: Schutz der Hülle

Die Innenseite der Stahlhülle ist mit einem feuerfesten Material (spezialisierte hitzebeständige Ziegel oder Gussmaterial) ausgekleidet. Diese Schicht dient zwei Zwecken: Sie schützt die Stahlhülle vor den extremen internen Prozesstemperaturen und bietet Isolierung, um Wärmeverluste zu verhindern und die Energieeffizienz zu verbessern.

Abdichtung und Atmosphärenkontrolle

Dichtungen werden am Aufgabe- und Entladeende des Ofens installiert. Ihre Funktion ist entscheidend: Sie verhindern, dass kalte Umgebungsluft in das System gezogen wird, was die Temperaturkontrolle stören und Kraftstoff verschwenden würde. Sie halten auch Prozessgase und Staub zurück und gewährleisten einen sicheren und konformen Betrieb.

Die Kompromisse verstehen

Das Design eines Drehrohrofens erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend, um eine Maschine zu spezifizieren, die sowohl effektiv als auch wirtschaftlich ist.

Durchmesser vs. Gasgeschwindigkeit

Ein Ofen mit größerem Durchmesser führt zu einer geringeren internen Gasgeschwindigkeit bei einem gegebenen Durchsatz. Dies ist ideal für feine Materialien, die sonst im Abgasstrom mitgerissen werden könnten. Ein größerer Durchmesser bedeutet jedoch auch höhere Investitionskosten. Dies ist ein wichtiger Kompromiss zwischen Materialeignung und Projektbudget.

Verweilzeit vs. Durchsatz

Wenn ein Material eine lange Verweilzeit für eine vollständige Reaktion benötigt, muss der Ofen proportional länger sein oder mit einer langsameren Drehzahl betrieben werden. Beide Optionen können den maximalen Durchsatz (Tonnen pro Stunde) begrenzen, wodurch ein direkter Kompromiss zwischen Produktqualität und Produktionsrate entsteht.

Investitionskosten vs. Betriebseffizienz

Mehr Investitionen im Voraus in hocheffiziente Komponenten können zu erheblichen langfristigen Einsparungen führen. Fortschrittliche Brennersysteme, hochwertigere feuerfeste Materialien und überlegene Dichtungssysteme erhöhen die anfänglichen Investitionskosten, reduzieren jedoch den laufenden Kraftstoffverbrauch und die Wartungskosten über die Lebensdauer des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel sollte leiten, worauf Sie sich während des Design- und Spezifikationsprozesses konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen chemischen Reaktion liegt: Bestehen Sie auf strengen Pilotversuchen, um das erforderliche Temperaturprofil und die Verweilzeit präzise zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Durchsatz und Effizienz liegt: Achten Sie genau auf das Wärme-Fluss-Design (Gegenstrom), die Abgasbehandlung und die Ofendichtungssysteme, um Energieverluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines neuartigen oder schwierigen Materials liegt: Überspringen Sie niemals die anfänglichen Materialcharakterisierungs- und Batch-Testphasen, da diese grundlegenden Daten für den Erfolg unerlässlich sind.

Ein methodischer, materialorientierter Ansatz stellt sicher, dass Ihr Drehrohrofen zu einem vorhersehbaren und effizienten Betriebsmittel wird und nicht zu einer Quelle operativer Herausforderungen.

Zusammenfassungstabelle:

| Designphase | Schlüsselaktivitäten | Schlüsselparameter |

|---|---|---|

| Materialcharakterisierung | Analyse von Partikelgröße, Dichte, Feuchtigkeit, spezifischer Wärme | Schüttdichte, Partikelgrößenverteilung |

| Thermische & Chemische Analyse | Studium der Leitfähigkeit, Reaktionsenthalpie | Wärmeleitfähigkeit, Reaktionsenthalpie |

| Pilot-Tests | Verfeinerung von Förderrate, Temperaturprofil, Verweilzeit | Verweilzeit, Temperaturprofil |

| Kommerzielles Design | Modellierung von Ofengröße, Rotation, Neigung | Länge, Durchmesser, Drehzahl, Neigung |

| Mechanisches Design | Spezifikation von Antriebseinheit, feuerfester Auskleidung, Dichtungen | Antriebsleistung, Art der Feuerfestauskleidung, Dichteffizienz |

Bereit, Ihre thermische Verarbeitung mit einem maßgeschneiderten Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, für Branchen wie Bergbau, Chemie und Materialwissenschaften anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden, wodurch Effizienz und Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projektziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung