Im Kern ist die Induktiv Gekoppelte Plasma Chemische Gasphasenabscheidung (ICP-CVD) eine spezialisierte Niedertemperaturmethode zur Herstellung hochwertiger, dichter dünner Schichten auf einem Substrat. Es handelt sich um eine fortschrittliche Form der Chemischen Gasphasenabscheidung (CVD), die ein durch ein elektromagnetisches Feld erzeugtes Plasma mit hoher Dichte nutzt, um die für die Abscheidung notwendigen chemischen Reaktionen anzutreiben. Dieses Verfahren ermöglicht die Schichtbildung bei Temperaturen, die oft unter 150 °C liegen, was es ideal für hitzeempfindliche Materialien macht.

Der wesentliche Vorteil von ICP-CVD liegt in seiner Fähigkeit, bei niedrigem Druck ein sehr dichtes, reaktives Plasma zu erzeugen, ohne das Substrat direkt zu erhitzen oder zu beschießen. Dies ermöglicht die Abscheidung außergewöhnlich hochwertiger Schichten auf Materialien, die den hohen Temperaturen herkömmlicher Abscheidungsverfahren nicht standhalten.

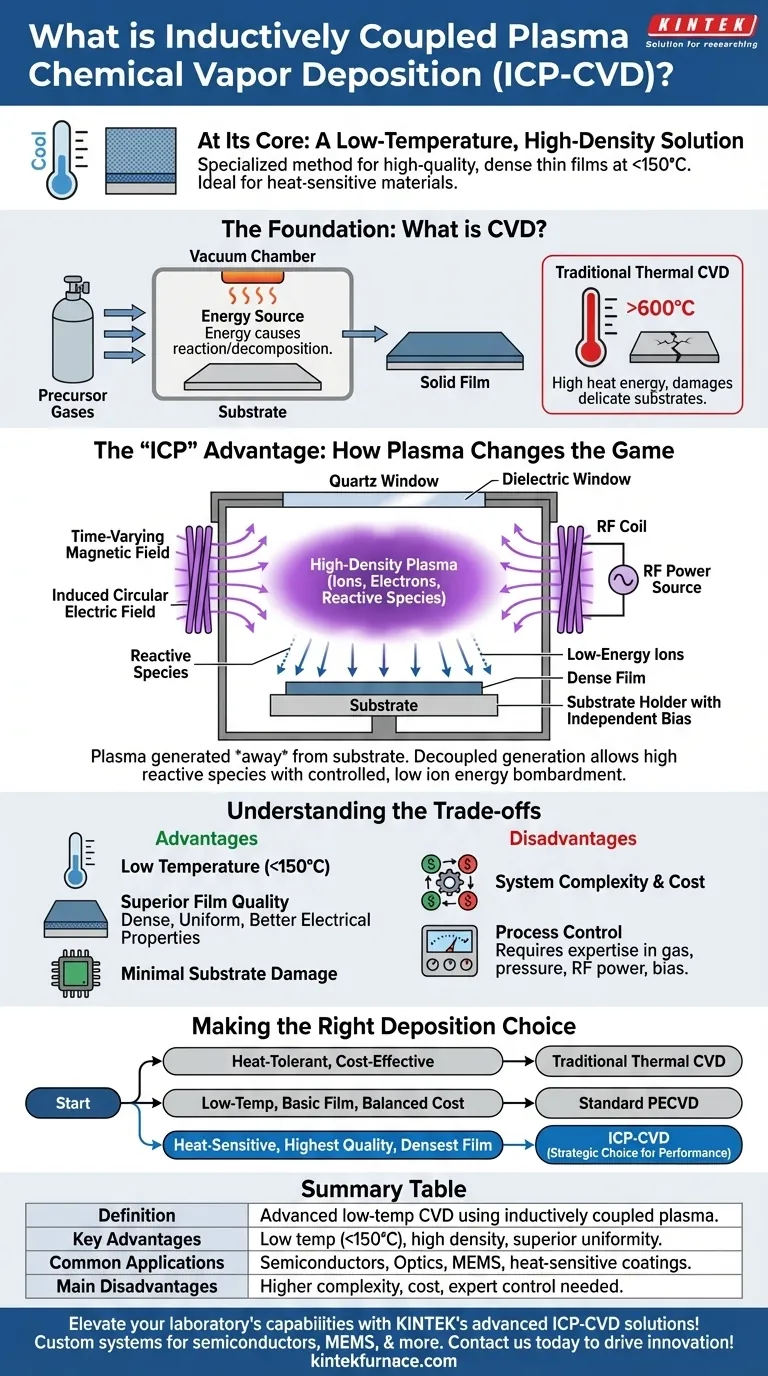

Zuerst das Fundament verstehen: Was ist CVD?

Um ICP-CVD zu verstehen, muss man zunächst das allgemeine Prinzip der Chemischen Gasphasenabscheidung (CVD) verstehen.

Der Kernprozess: Vom Gas zur festen Schicht

CVD ist ein Herstellungsverfahren zur Aufbringung dünner, fester Beschichtungen auf einer Oberfläche, dem sogenannten Substrat.

Es beginnt damit, dass ein oder mehrere Precursor-Gase in eine Vakuumkammer eingeleitet werden. Diese Gase enthalten die Atome, aus denen die endgültige Schicht bestehen wird.

Anschließend wird Energie zugeführt, wodurch die Precursor-Gase reagieren oder zersetzt werden. Das resultierende feste Material scheidet sich auf allen freiliegenden Oberflächen in der Kammer ab und bildet einen dünnen, gleichmäßigen Film.

Die Rolle der Energie

Der entscheidende Faktor bei jedem CVD-Verfahren ist die Energiequelle, die zur Zersetzung der Precursor-Gase verwendet wird.

Traditionell ist diese Energie thermisch. Bei der Thermischen CVD wird das Substrat auf sehr hohe Temperaturen (oft >600 °C) erhitzt, was die Energie für die chemischen Reaktionen an seiner Oberfläche liefert.

Viele fortschrittliche Anwendungen verwenden jedoch Substrate (wie Polymere oder komplexe Mikrochips), die durch solch hohe Hitze beschädigt oder zerstört würden. Diese Einschränkung führte zur Entwicklung von plasma-basierten Techniken.

Der "ICP"-Vorteil: Wie Plasma das Spiel verändert

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine breite Kategorie von Techniken, die ein elektrisches oder magnetisches Feld nutzen, um das Precursor-Gas in ein Plasma umzuwandeln, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht. ICP-CVD ist eine hochmoderne Form der PECVD.

Was ist ein Plasma?

Ein Plasma, oft als der „vierte Aggregatzustand“ bezeichnet, ist ein ionisiertes Gas. Es ist eine energiereiche Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies.

Diese reaktiven Spezies können die für die Schichtabscheidung erforderlichen chemischen Reaktionen bei Raumtemperatur durchführen, wodurch die Notwendigkeit extremer Substraterhitzung entfällt.

Wie der „Induktiv Gekoppelte“ Mechanismus funktioniert

Standard-PECVD-Systeme erzeugen Plasma direkt zwischen zwei Elektroden, wobei das Substrat auf einer von ihnen sitzt. Dies kann zu energiereichem Ionenbeschuss führen, der das Substrat oder die wachsende Schicht beschädigen kann.

ICP-CVD löst dieses Problem mit einem eleganteren Ansatz. Eine HF-Stromquelle (Hochfrequenz) wird an eine Spule angeschlossen, die um ein dielektrisches (z. B. Quarz-) Kammerfenster gewickelt ist.

Diese HF-Leistung erzeugt ein zeitlich veränderliches Magnetfeld, das wiederum ein zirkuläres elektrisches Feld in der Kammer induziert. Dieses elektrische Feld regt das Gas an und ionisiert es und erzeugt so ein sehr dichtes, stabiles Plasma.

Entscheidend ist, dass das Plasma abseits des Substrats erzeugt wird und das Substrat selbst unabhängig vorgespannt werden kann. Dies entkoppelt die Plasmagenerierung von den Substratbedingungen und ermöglicht eine hohe Dichte reaktiver Spezies mit niedriger, kontrollierter Ionenenergie, die auf die Oberfläche trifft.

Die Kompromisse der ICP-CVD verstehen

Wie jede Spezialtechnologie beinhaltet ICP-CVD einen deutlichen Satz von Vorteilen und Nachteilen, die ihren Einsatz definieren.

Vorteil: Niedrige Temperatur, Hohe Qualität

Dies ist der Hauptgrund für ihre Existenz. Die Fähigkeit, dichte, spannungsarme Schichten aus Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) bei Temperaturen unter 150 °C abzuscheiden, ist von unschätzbarem Wert für die Herstellung komplexer Halbleiterbauelemente, Optiken und MEMS.

Vorteil: Überlegene Schichteigenschaften

Das durch die Induktionsspule erzeugte Plasma mit hoher Dichte führt zu Schichten, die dichter, gleichmäßiger und mit besseren elektrischen Eigenschaften (z. B. geringerer Ableitstrom) sind als solche, die durch einfachere Plasmasysteme mit geringerer Dichte abgeschieden werden.

Nachteil: Systemkomplexität und Kosten

Die für ICP-CVD erforderliche Hardware – einschließlich der HF-Spule, des Impedanzanpassungsnetzwerks, der hochwertigen Vakuumkammer und der Stromversorgungen – ist deutlich komplexer und teurer als die für thermische CVD oder Standard-PECVD-Systeme.

Nachteil: Prozesskontrolle

Obwohl leistungsstark, führt die Entkopplung der Plasmagenerierung von der Substratvorspannung zu mehr Prozessvariablen, die sorgfältig kontrolliert werden müssen. Die Optimierung eines Prozesses für eine bestimmte Schicht erfordert erhebliches Fachwissen in der Steuerung von Gasflüssen, Druck, HF-Leistung zur Spule und Substratvorspannung.

Die richtige Abscheidungsentscheidung treffen

Ihre Wahl der Abscheidungstechnologie hängt vollständig von den technischen Anforderungen Ihrer Schicht und dem thermischen Budget Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein hitzebeständiges Substrat liegt: Die traditionelle thermische CVD ist oft die unkomplizierteste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Basisschicht bei niedrigen Temperaturen liegt, ohne die absolut höchste Dichte zu benötigen: Ein Standard-PECVD-System mit parallelen Platten bietet eine gute Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung der höchstmöglichen Qualität und Dichte auf einem stark temperaturempfindlichen oder empfindlichen Substrat liegt: ICP-CVD ist die definitive technische Wahl, die seine höhere Komplexität und Kosten rechtfertigt.

Letztendlich ist die Wahl von ICP-CVD eine strategische Entscheidung, bei der überlegene Schichteigenschaften und Substratintegrität über allem anderen stehen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Fortschrittliche CVD-Methode unter Verwendung von induktiv gekoppeltem Plasma zur Niedertemperatur-Dünnschichtabscheidung. |

| Hauptvorteile | Niedrigtemperaturbetrieb (<150°C), hohe Schichtdichte, überlegene Gleichmäßigkeit und minimale Substratschädigung. |

| Häufige Anwendungen | Halbleiterbauelemente, Optiken, MEMS und Beschichtungen für andere hitzeempfindliche Materialien. |

| Hauptnachteile | Höhere Systemkomplexität, erhöhte Kosten und Bedarf an fachkundiger Prozesskontrolle. |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen ICP-CVD-Lösungen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, zugeschnitten auf Ihre einzigartigen Bedürfnisse. Unsere tiefgreifende Anpassung gewährleistet eine präzise Leistung für Anwendungen in der Halbleitertechnik, MEMS und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse verbessern und die Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl