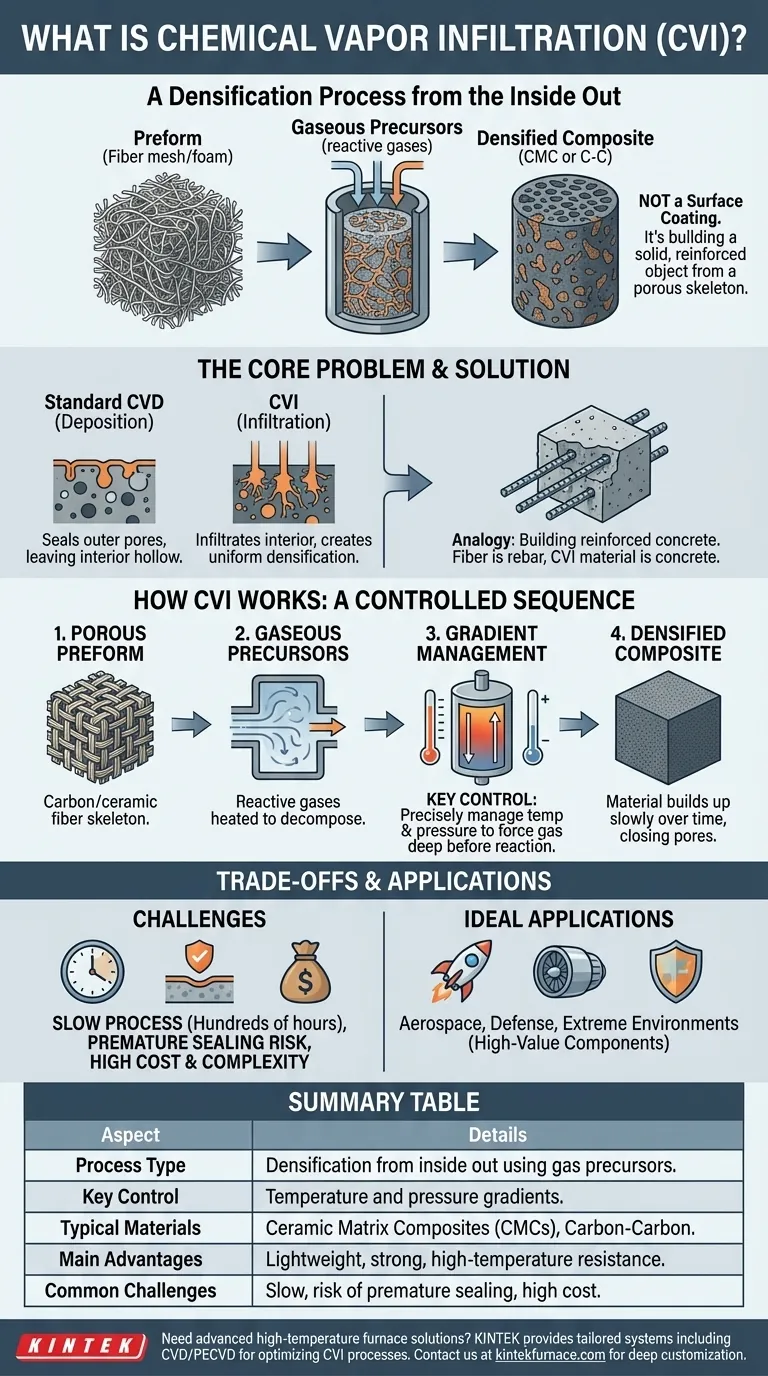

Im Kern ist die Chemical Vapor Infiltration (CVI) ein Herstellungsverfahren, mit dem ein dichter, fester Verbundwerkstoff von innen nach außen aufgebaut wird. Im Gegensatz zur Beschichtung einer Oberfläche arbeitet CVI, indem es eine poröse Struktur, wie ein Fasergewebe oder Schaum, nimmt und alle darin befindlichen Hohlräume systematisch mit einem neuen Material füllt, das aus einem Gas abgeschieden wird, wodurch ein fester, verstärkter Gegenstand entsteht.

Der entscheidende Unterschied, den man verstehen muss, besteht darin, dass es sich bei der Chemical Vapor Infiltration nicht um eine Oberflächenbeschichtung handelt. Es ist ein Verdichtungsverfahren, das darauf abzielt, ein poröses, faseriges „Skelett“ in ein festes Hochleistungsverbundmaterial umzuwandeln.

Das Kernproblem, das CVI löst: Aufbau von innen heraus

Herkömmliche Herstellungstechniken haben oft Schwierigkeiten, Materialien zu erzeugen, die gleichzeitig leicht, fest und hochgradig beständig gegen extreme Temperaturen sind. CVI wurde speziell zur Herstellung dieser fortschrittlichen Verbundwerkstoffe entwickelt.

Die Einschränkung der Standardabscheidung

Die Chemical Vapor Deposition (CVD), das Mutterverfahren von CVI, eignet sich hervorragend zum Aufbringen dünner Schutzbeschichtungen auf die Außenfläche eines festen Objekts. Würde man versuchen, Standard-CVD auf eine poröse Struktur anzuwenden, würden die äußeren Poren schnell versiegelt, wodurch das Innere hohl und schwach bliebe.

Die Lösung von CVI: Infiltration des Inneren

CVI modifiziert das CVD-Verfahren, um diese Einschränkung zu überwinden. Das Ziel ist es, die chemische Reaktion und Materialabscheidung tief in der porösen Struktur und nicht nur an der Oberfläche zu fördern. Dies gewährleistet, dass die gesamte Komponente gleichmäßig gefüllt oder „verdichtet“ wird.

Stellen Sie es sich wie den Bau von Stahlbeton vor. Die poröse Faserstruktur ist die Bewehrung, und das durch CVI abgeschiedene Material ist der Beton, der alle Lücken füllt und alles zu einem einzigen, unglaublich festen Teil verbindet.

Wie die Chemical Vapor Infiltration funktioniert

Der CVI-Prozess ist eine langsame, sorgfältig gesteuerte Abfolge, die eine gleichmäßige Infiltration gewährleisten soll. Er beruht auf der Steuerung von Temperatur und Druck, um die chemischen Reaktionen an die richtige Stelle zu lenken.

Der Ausgangspunkt: Ein poröser Rohling (Preform)

Der Prozess beginnt mit einem „Rohling“ (Preform), dem porösen Skelett des Endteils. Dieser kann aus gewebten Kohlenstoff- oder Keramikfasern, Filzen oder sogar Schäumen bestehen und in die gewünschte Endgeometrie gebracht werden.

Der Prozess: Gasförmige Vorläuferstoffe (Precursors)

Dieser Rohling wird in einen Reaktor gegeben, der dann mit einem spezifischen Gemisch reaktiver Gase, den sogenannten Vorläuferstoffen, gefüllt wird. Wenn diese Gase erhitzt werden, zersetzen sie sich und scheiden ein festes Material ab.

Die Schlüsselsteuerung: Gradientenmanagement

Dies ist der wichtigste Aspekt von CVI. Durch die präzise Steuerung der Temperatur- und Druckgradienten innerhalb des Reaktors können Ingenieure das Gas dazu zwingen, tief in den Rohling einzudringen, bevor es reagiert. Die Reaktionsgeschwindigkeit wird bewusst langsam gehalten, um eine gleichmäßige Abscheidung über die gesamte Dicke des Rohlings zu ermöglichen.

Das Ergebnis: Ein verdichteter Verbundwerkstoff

Über viele Stunden oder sogar Wochen hinweg baut sich das abgeschiedene Material schrittweise auf den Fasern im Inneren des Rohlings auf, wodurch die Poren geschlossen und die Dichte der Komponente erhöht wird. Das Endprodukt ist ein keramischer Matrixverbundwerkstoff (CMC) oder ein Kohlenstoff-Kohlenstoff (C-C)-Verbundwerkstoff – ein fester Teil, bei dem das ursprüngliche Fasergewebe nun in einer neuen Keramik- oder Kohlenstoffmatrix eingebettet ist.

Die Abwägungen verstehen

Obwohl CVI ein leistungsfähiges Verfahren ist, birgt es erhebliche Herausforderungen, die seine Anwendung auf hochwertige Anwendungen beschränken.

Das langsame Tempo der Infiltration

Die Notwendigkeit einer langsamen, kontrollierten Abscheidung macht CVI zu einem extrem zeitaufwändigen Prozess. Es kann Hunderte oder sogar Tausende von Stunden dauern, bis eine einzelne Komponente vollständig verdichtet ist, was sie für die Massenproduktion ungeeignet macht.

Das Risiko der vorzeitigen Versiegelung

Wenn die Prozessparameter nicht perfekt kontrolliert werden, kann sich die Außenfläche versiegeln, bevor das Innere vollständig dicht ist. Dies schließt Lücken im Inneren der Komponente ein und erzeugt einen kritischen Fehler, der ihre strukturelle Integrität beeinträchtigt.

Hohe Kosten und Komplexität

Die Kombination aus komplexer ReaktorAusstattung, langen Prozesszeiten und hohem Energieverbrauch macht CVI zu einer teuren Herstellungsmethode. Ihr Einsatz ist nur dann gerechtfertigt, wenn die Leistungsanforderungen – wie extreme Hitzebeständigkeit – von größter Bedeutung sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl zwischen CVI und verwandten Verfahren hängt vollständig von der beabsichtigten Funktion der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine starke, hitzebeständige und leichte Grundkomponente zu erstellen: CVI ist das richtige Verfahren zur Infiltration eines Faserrohlings, um ein Bauteil aus Keramik oder Kohlenstoff-Kohlenstoff-Verbundwerkstoff herzustellen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine dünne Schutzschicht auf ein bereits vorhandenes festes Objekt aufzubringen: Die Standard-Chemical Vapor Deposition (CVD) ist die effizientere und geeignetere Wahl.

Letztendlich ermöglicht die Chemical Vapor Infiltration Ingenieuren die Herstellung von Materialien, die in einigen der anspruchsvollsten Umgebungen überleben können, die man sich vorstellen kann.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozesstyp | Verdichtung von innen nach außen mithilfe von Gasvorläufern |

| Wichtige Kontrollparameter | Temperatur- und Druckgradienten |

| Typische hergestellte Materialien | Keramische Matrixverbundwerkstoffe (CMCs), Kohlenstoff-Kohlenstoff-Verbundwerkstoffe |

| Hauptvorteile | Geringes Gewicht, hohe Festigkeit, hohe Temperaturbeständigkeit |

| Häufige Herausforderungen | Langsamer Prozess, Risiko der vorzeitigen Versiegelung, hohe Kosten |

| Ideale Anwendungen | Hochwertige Komponenten für Luft- und Raumfahrt, Verteidigung und extreme Umgebungen |

Benötigen Sie fortschrittliche Hochtemperatur-Ofenlösungen für Ihre Verbundwerkstoffherstellung? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen, um vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme anzubieten, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Optimierung von CVI-Prozessen für überlegene Materialleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme