Im Wesentlichen ist ein Dreizonen-Rohrofen ein Hochtemperatur-Heizgerät, das sich durch sein segmentiertes Design auszeichnet. Anstelle eines einzigen Heizelements ist seine zylindrische Kammer von drei separaten Heizabschnitten umgeben, die jeweils über eine eigene unabhängige Temperaturregelung und einen eigenen Sensor verfügen. Diese Konfiguration ermöglicht ein außergewöhnlich präzises Wärmemanagement über die gesamte Länge des Ofenrohrs.

Der Hauptvorteil eines Dreizonenofens ist nicht nur das Heizen, sondern die thermische Kontrolle. Er wurde entwickelt, um die beiden Hauptprobleme bei der Hochtemperaturverarbeitung zu lösen: entweder eine perfekt gleichmäßige Temperatur über einen großen Bereich zu erzeugen oder absichtlich einen stabilen, gut definierten Temperaturgradienten zu etablieren.

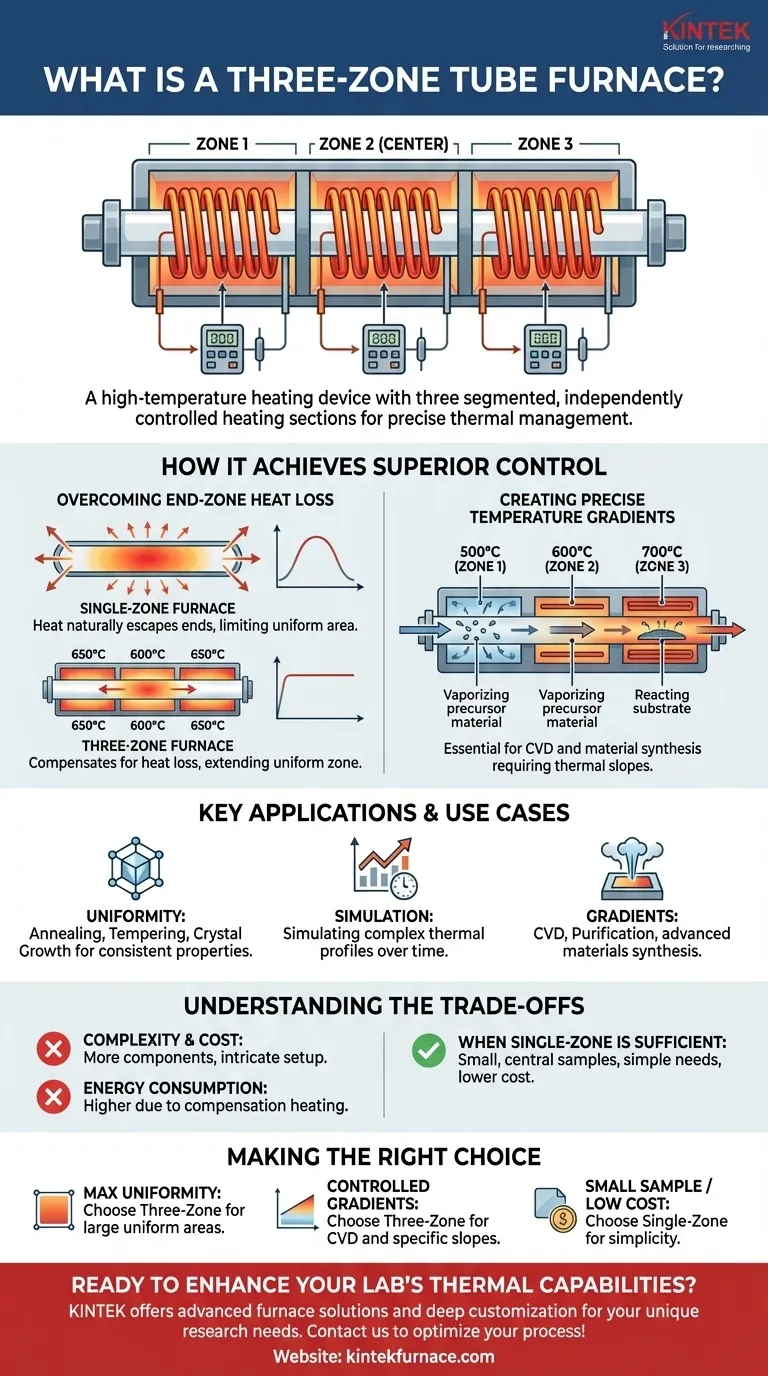

Wie ein Dreizonenofen eine überragende Kontrolle erreicht

Der Schlüssel zum Dreizonenofen liegt in seiner Fähigkeit, die Temperatur in Abschnitten statt als Ganzes zu regeln. Diese granulare Kontrolle erschließt Möglichkeiten, die Einzonenöfen nicht bieten können.

Die Anatomie unabhängiger Zonen

Jede der drei Zonen ist ein in sich geschlossenes Heizsystem. Es besteht aus eigenen Heizelementen, einem dedizierten Thermoelement (Temperatursensor) und einem individuellen Regler.

Dies ermöglicht es einem Bediener, einen spezifischen Temperatursollwert für die mittlere Zone und unterschiedliche Sollwerte für die beiden Endzonen zu programmieren.

Das Problem des Wärmeverlusts an den Endzonen

In jedem Rohrofen entweicht Wärme naturgemäß an den offenen Enden des Rohrs. Ein Einzonenofen ist daher nur in einem kleinen Bereich in seiner absoluten Mitte wirklich gleichmäßig, wobei die Temperaturen zu den Enden hin abfallen.

Ein Dreizonenofen wirkt dem direkt entgegen. Indem man die beiden äußeren Zonen auf eine etwas höhere Temperatur einstellt, kann man eine "thermische Barriere" erzeugen, die den Wärmeverlust kompensiert und die Länge der wirklich gleichmäßigen Temperaturzone in der Mitte dramatisch verlängert.

Erzeugung präziser Temperaturgradienten

Die alternative Anwendung besteht darin, absichtlich eine Temperatursteigung zu erzeugen. Zum Beispiel können Sie die Zonen auf 500 °C, 600 °C bzw. 700 °C programmieren.

Dies ist entscheidend für Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der verschiedene Vorläufermaterialien bei spezifischen Temperaturen verdampft werden müssen, bevor sie nachgeschaltet in der heißeren mittleren Zone auf einem Substrat reagieren.

Schlüsselanwendungen und Anwendungsfälle

Die einzigartige Kontrolle, die eine Dreizonenarchitektur bietet, macht sie für eine Reihe fortschrittlicher wissenschaftlicher und industrieller Prozesse unerlässlich.

Maximale Temperaturgleichmäßigkeit erreichen

Bei Prozessen wie Glühen, Tempern oder Kristallwachstum muss die gesamte Probe die exakt gleiche Temperatur erfahren, um konsistente Materialeigenschaften zu gewährleisten. Ein Dreizonenofen ist der Standard, um dies über eine signifikante Probenlänge zu erreichen.

Komplexe thermische Profile simulieren

Forscher können den Ofen so programmieren, dass er die Temperatur in verschiedenen Zonen im Laufe der Zeit ändert, um komplexe reale Bedingungen zu simulieren oder eine anspruchsvolle Materialsynthese durchzuführen, die präzise thermische Rampen und Haltezeiten erfordert.

Fortschrittliche Materialsynthese

Prozesse wie die chemische Gasphasenabscheidung und Reinigung sind auf die Fähigkeit angewiesen, Temperaturgradienten zu steuern. Ein Dreizonenofen bietet die notwendige Kontrolle, um Dampfdrücke und Reaktionskinetiken entlang der Rohrlänge zu optimieren.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Dreizonenofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Investition.

Komplexität und Kosten

Das Vorhandensein von drei Steuerungen, drei Sätzen von Heizelementen und drei Thermoelementen macht das Gerät von Natur aus komplexer und teurer als sein Einzonen-Gegenstück. Auch die Programmierung und Einrichtung erfordert mehr Aufmerksamkeit.

Wann ein Einzonenofen ausreichend ist

Wenn Ihr Prozess nur das Erhitzen einer sehr kleinen Probe erfordert, die direkt in der Mitte des Ofens platziert wird, kann ein Einzonenmodell eine ausreichend gleichmäßige Heizzone für Ihre Bedürfnisse bieten. Für einfachere Anwendungen können die Kosten und die Komplexität eines Dreizonensystems unnötig sein.

Energieverbrauch

Um maximale Gleichmäßigkeit zu erreichen, werden die Endzonen oft mit einer höheren Temperatur als die Zielprozesstemperatur betrieben. Diese Kompensation ist zwar effektiv, kann aber zu einem höheren Gesamtenergieverbrauch im Vergleich zu einem Einzonenofen führen, der bei der gleichen zentralen Temperatur betrieben wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig von der thermischen Präzision ab, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die größtmögliche gleichmäßige Temperaturzone zu erreichen: Ein Dreizonenofen ist das richtige Werkzeug, da er speziell dafür entwickelt wurde, den Wärmeverlust an den Enden des Rohrs zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines kontrollierten Temperaturgradienten für Prozesse wie CVD liegt: Ein Mehrzonenofen ist unerlässlich, um die unterschiedlichen, stabilen Temperaturpunkte einzustellen, die entlang des Prozessrohrs erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen einer kleinen, zentralen Probe liegt, bei der Kosten und Einfachheit wichtige Faktoren sind: Ein Einzonenofen bietet oft eine ausreichende und wirtschaftlichere Lösung.

Das Verständnis dieses Prinzips der Zonenregelung ermöglicht es Ihnen, das präzise thermische Verarbeitungsgerät für Ihr spezifisches wissenschaftliches oder industrielles Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Design | Zylindrische Kammer mit drei unabhängigen Heizzonen, jede mit eigener Steuerung und Sensor |

| Hauptvorteil | Präzises Wärmemanagement für gleichmäßiges Heizen oder definierte Temperaturgradienten |

| Primäre Anwendungen | Chemische Gasphasenabscheidung (CVD), Glühen, Kristallwachstum, Materialsynthese |

| Kompromisse | Höhere Komplexität, Kosten und Energieverbrauch im Vergleich zu Einzonenöfen |

Bereit, die thermischen Verarbeitungsmöglichkeiten Ihres Labors zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch eine starke, tiefgreifende Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie an Materialsynthese, CVD oder anderen Präzisionsanwendungen arbeiten, unsere Dreizonen-Rohröfen können die Kontrolle und Leistung liefern, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihre Prozesse zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit