Im Wesentlichen ist ein Muffelofen ein Hochtemperaturofen mit einem entscheidenden Konstruktionsmerkmal: Er verwendet einen versiegelten, gasdichten Behälter (den „Muffel“ oder „Retorte“), um Materialien zu erhitzen. Dies trennt die Arbeitslast von den Heizelementen des Ofens und der Außenluft und ermöglicht eine präzise Kontrolle sowohl der Temperatur als auch der um das Material herum befindlichen Prozessgase.

Der Hauptzweck eines Muffelofens besteht nicht nur darin, Material zu erhitzen, sondern dies in einer perfekt kontrollierten Umgebung zu tun. Diese Isolierung verhindert unerwünschte chemische Reaktionen, wie Oxidation, und ermöglicht Wärmebehandlungsprozesse, die in einem normalen Ofen bei Umgebungsluft nicht möglich wären.

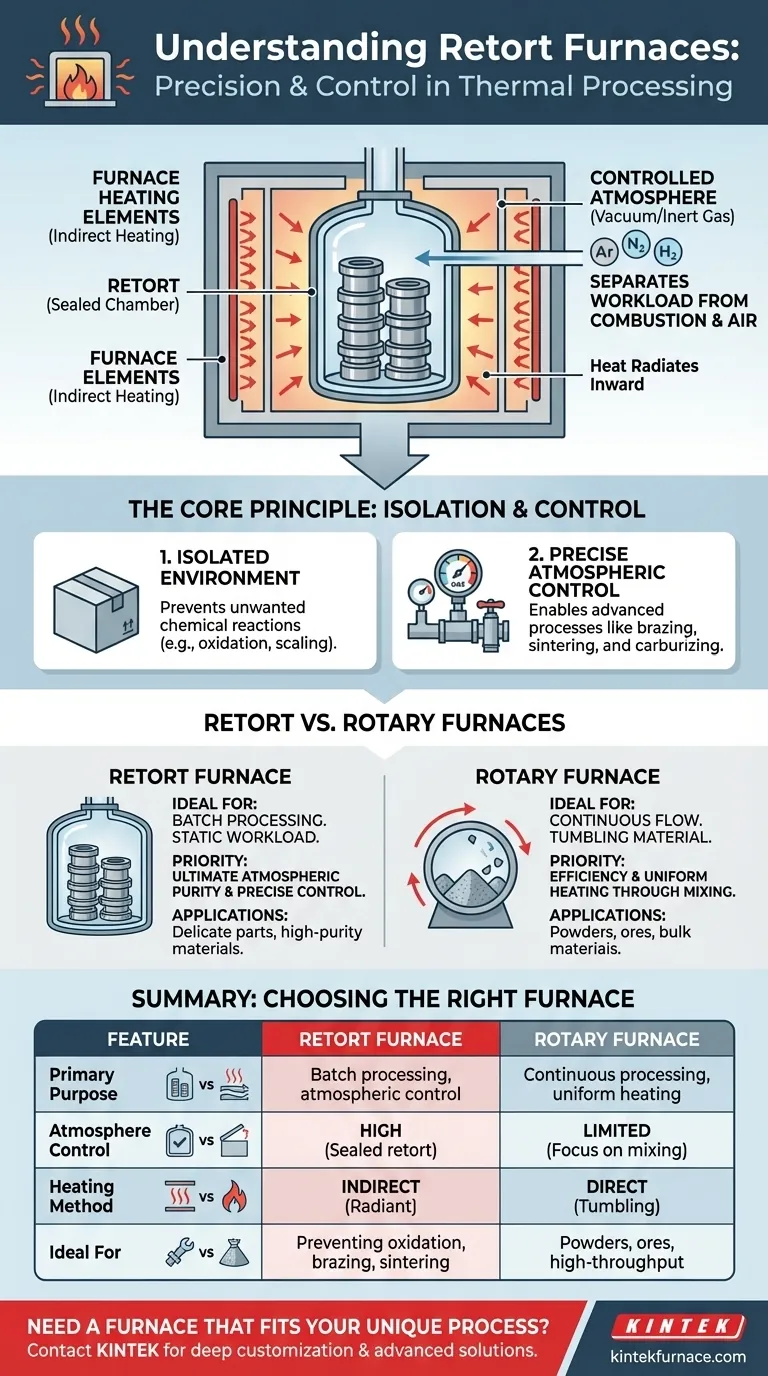

Das Kernprinzip: Isolierung und Kontrolle

Die Funktionalität eines Muffelofens wird durch seine Fähigkeit definiert, eine isolierte Verarbeitungsumgebung zu schaffen. Dies wird durch zwei Schlüsselelemente des Designs erreicht: den Muffel selbst und die Methode der indirekten Erwärmung.

Was ist der „Muffel“ (Retorte)?

Der „Muffel“ ist das Herzstück des Systems. Es handelt sich um eine versiegelte Kammer oder einen Behälter, typischerweise aus hochtemperaturbeständigem Stahl oder Keramik, der das zu bearbeitende Material aufnimmt.

Diese Kammer wird in die größere Ofenstruktur eingesetzt. Ihre gasdichte Konstruktion ermöglicht es, eine spezifische Atmosphäre – sei es ein Vakuum, ein Inertgas wie Argon oder ein reaktives Gas wie Wasserstoff – einzuleiten und aufrechtzuerhalten.

Die Logik der indirekten Erwärmung

Bei einem Muffelofen erwärmen die Heizelemente den Muffel von außen. Der Muffel wiederum strahlt Wärme nach innen ab, um das Material zu bearbeiten.

Diese indirekte Erwärmung ist entscheidend. Sie stellt sicher, dass das Material niemals den Verbrennungsprodukten oder elektrischen Elementen des Ofens selbst ausgesetzt wird, wodurch Kontamination verhindert und eine saubere Verarbeitungsumgebung gewährleistet wird.

Die Macht der Atmosphärenkontrolle

Die Fähigkeit, die Atmosphäre zu manipulieren, ist der Hauptvorteil des Muffelofens. Durch das Entfernen von Sauerstoff können Sie Zunderbildung und Oxidation auf Metalloberflächen verhindern.

Darüber hinaus können spezifische Gase eingeführt werden, um die Materialeigenschaften aktiv zu verändern. Dies ermöglicht fortschrittliche Prozesse wie Hartlöten, Sintern und Karburieren, die von spezifischen chemischen Wechselwirkungen bei hohen Temperaturen abhängen.

Die Abwägungen verstehen: Muffelofen vs. Rohrofen (Rotary Furnace)

Es kommt häufig zu Verwechslungen zwischen Muffelöfen und Rohröfen (Rotary Furnaces), da beide für spezialisierte thermische Prozesse eingesetzt werden. Sie lösen jedoch grundlegend unterschiedliche Probleme.

Muffelofen: Präzision für Chargen

Ein Muffelofen ist ideal für die Chargenverarbeitung (Batch-Verarbeitung), bei der höchste Atmosphärenreinheit und präzise Kontrolle die Hauptziele sind. Die Ladung ist statisch, wodurch sichergestellt wird, dass empfindliche Teile nicht beschädigt werden.

Der Fokus liegt auf der Erzielung spezifischer Materialeigenschaften in einer hochkontrollierten, hochreinen Umgebung.

Rohrofen (Rotary Furnace): Effizienz für kontinuierlichen Durchfluss

Ein Rohrofen (oder Drehöfen) ist für die kontinuierliche Verarbeitung von losem Material wie Pulvern, Erzen oder Pellets konzipiert. Sein definierendes Merkmal ist eine rotierende zylindrische Kammer.

Der Hauptvorteil hier ist die gleichmäßige Erwärmung durch Durchmischung. Während sich das Rohr dreht, wird das Material durchgewirbelt, wodurch ständig neue Oberflächen der Wärmequelle ausgesetzt werden. Das Ziel ist ein hoher Durchsatz und thermische Konsistenz für Schüttgüter, nicht unbedingt Atmosphärenreinheit.

Der Schlüsselunterschied

Wählen Sie einen Muffelofen, wenn Ihre Priorität die perfekte Atmosphärenkontrolle für eine statische Charge ist. Wählen Sie einen Rohrofen, wenn Ihre Priorität die effiziente und gleichmäßige Erwärmung eines sich bewegenden Stroms von Schüttgut ist.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt vom Hauptziel Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation bei einem Chargenprozess liegt: Die isolierte, kontrollierte Atmosphäre eines Muffelofens ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung großer Mengen von losem Material in einem kontinuierlichen Fluss liegt: Ein Rohrofen ist speziell für diese Art von Durchsatz und Mischungseffizienz konzipiert.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der die Atmosphärenexposition keine Rolle spielt: Ein Standardofen ohne Muffel kann die kostengünstigste Lösung sein.

Das Verständnis dieses grundlegenden Unterschieds zwischen Isolierung für Reinheit und Bewegung für Gleichmäßigkeit ist der Schlüssel zur Auswahl der richtigen thermischen Verarbeitungsausrüstung.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Rohrofen |

|---|---|---|

| Hauptzweck | Chargenverarbeitung mit präziser Atmosphärenkontrolle | Kontinuierliche Verarbeitung für gleichmäßige Erwärmung von Schüttgütern |

| Atmosphärenkontrolle | Hoch (abgedichteter Muffel für Vakuum/Inertgase) | Begrenzt (Fokus auf Mischen, nicht auf Reinheit) |

| Heizmethode | Indirekt (erhitzt Muffel, der nach innen strahlt) | Direkt (rotierende Kammer wirbelt Material durch) |

| Ideal für | Vermeidung von Oxidation, Hartlöten, Sintern | Pulver, Erze, Anwendungen mit hohem Durchsatz |

Benötigen Sie einen Ofen, der zu Ihrem einzigartigen Prozess passt? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Tiefenanpassungsfähigkeiten, um Ihre experimentellen Anforderungen genau zu erfüllen. Ob Sie in der Materialwissenschaft, Metallurgie oder Forschung tätig sind, kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen! Kontaktieren Sie uns jetzt für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität