Kurz gesagt, ein Mehrzonen-Rohrofen wird für anspruchsvolle thermische Prozesse verwendet, die ein präzises, konstruiertes Temperaturprofil über die Länge des Ofenrohrs erfordern. Im Gegensatz zu einem Standard-Einzonenofen, der einen einzigen gleichmäßigen heißen Bereich erzeugt, verwendet ein Mehrzonenofen mehrere, unabhängig voneinander gesteuerte Heizelemente, um spezifische Temperaturgradienten, Stufen oder eine erweiterte gleichmäßige Zone zu erzeugen.

Der Kernwert eines Mehrzonenofens liegt nicht nur im Heizen, sondern in der Fähigkeit, den Temperaturgradienten präzise zu steuern. Dies ermöglicht komplexe Materialsynthese-, Reinigungs- und Kristallwachstumsprozesse, die mit einer einzigen, gleichmäßigen Wärmequelle unmöglich zu erreichen wären.

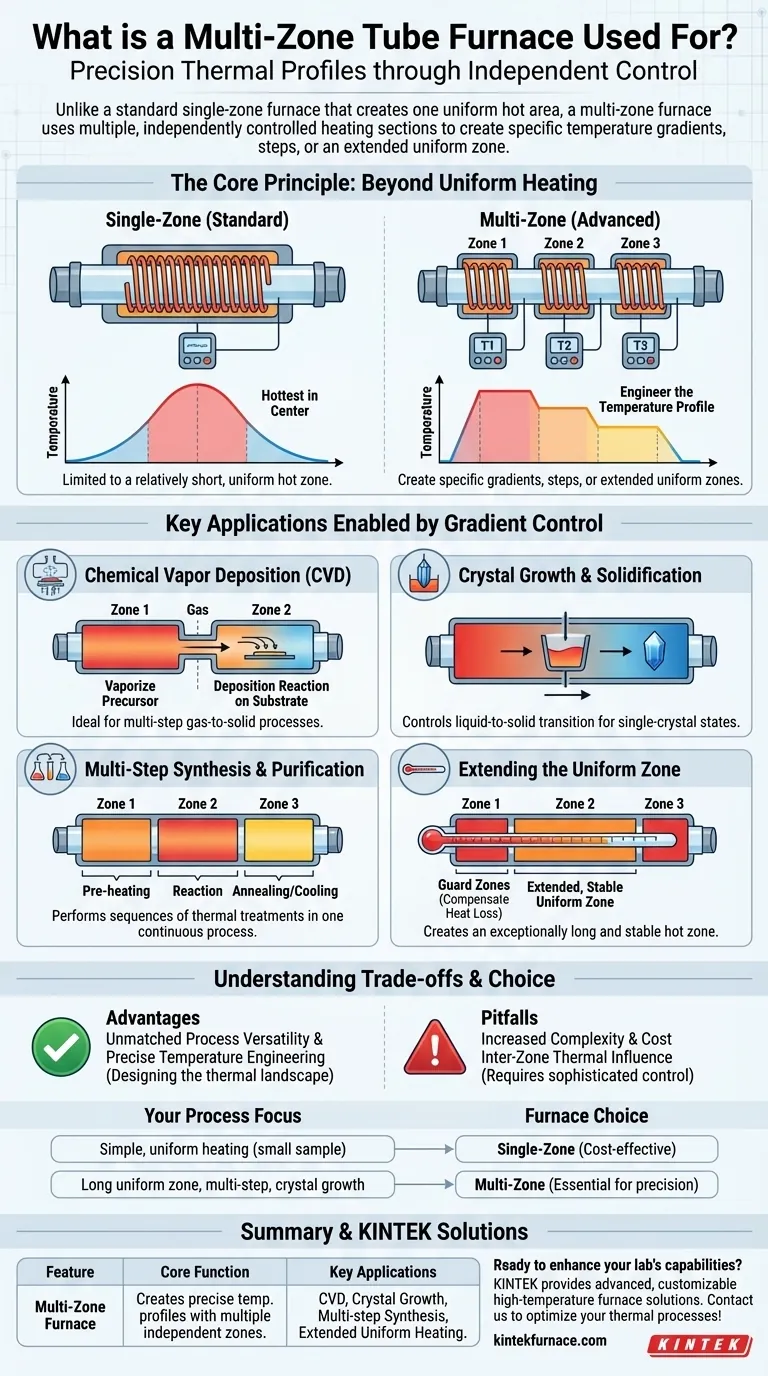

Das Kernprinzip: Jenseits der gleichmäßigen Erwärmung

Ein Standard-Rohrofen ist ein einfaches, effektives Werkzeug zum Erhitzen von Proben in einer kontrollierten Atmosphäre. Seine Nützlichkeit ist jedoch durch sein grundlegendes Design begrenzt. Das Verständnis dieser Einschränkung ist entscheidend, um den Wert eines Mehrzonensystems zu erkennen.

Die Einzonen-Beschränkung

Ein Einzonenofen hat einen Satz Heizelemente und eine Steuerung. Dies erzeugt ein Temperaturprofil, das in der Mitte am heißesten ist und aufgrund von Wärmeverlusten zu den Enden des Rohrs hin natürlich abkühlt.

Obwohl nützlich, bietet dieses Design nur eine relativ kurze, gleichmäßige Heizzone. Jeder Prozess, der unterschiedliche Temperaturen an verschiedenen Punkten oder eine sehr lange gleichmäßige Zone erfordert, ist schwierig zu handhaben.

Einführung mehrerer Zonen zur Gradientensteuerung

Ein Mehrzonenofen teilt die Heizelemente in zwei, drei oder mehr unabhängige Abschnitte auf, jeder mit eigenem Thermoelement und Controller. Dies ermöglicht es Ihnen, das Temperaturprofil entlang des Rohrs zu gestalten.

Sie können jede Zone auf eine andere Temperatur einstellen und so einen präzisen thermischen Gradienten erzeugen. Dies ist das entscheidende Merkmal und der Hauptvorteil eines Mehrzonenofens. Zum Beispiel kann ein Dreizonenofen so programmiert werden, dass er ein gestuftes Profil, einen geneigten Gradienten oder eine außergewöhnlich lange und stabile gleichmäßige Heizzone erzeugt.

Schlüsselanwendungen, die durch Gradientensteuerung ermöglicht werden

Die Fähigkeit, kundenspezifische Temperaturprofile zu erstellen, macht Mehrzonenöfen für mehrere fortschrittliche Labor- und Industrieprozesse unerlässlich.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Prozess, bei dem ein Material aus einem Dampf oder Gas auf ein Substrat abgeschieden wird. Ein Mehrzonenofen ist dafür ideal.

Ein übliches Setup beinhaltet die Verwendung der ersten Zone, um ein Prekursor-Material bei einer bestimmten Temperatur zu verdampfen, wobei die nachfolgende(n) Zone(n) auf eine andere, optimale Temperatur eingestellt sind, damit die Abscheidungsreaktion auf dem Substrat stattfinden kann.

Kristallwachstum und Erstarrung

Techniken wie die Bridgman-Stockbarger-Methode zum Züchten von Kristallen erfordern das langsame Bewegen eines Materials durch einen präzisen Temperaturgradienten, um den Übergang von flüssigem zu festem, einkristallinem Zustand zu steuern.

Ein Mehrzonenofen kann diesen exakten stationären Gradienten erzeugen und aufrechterhalten, während das Material hindurchbewegt wird, oder das Temperaturprofil selbst kann elektronisch bewegt werden.

Mehrstufige Synthese und Reinigung

Viele fortschrittliche Materialien erfordern eine Abfolge von thermischen Behandlungen. Ein Mehrzonenofen kann diese Schritte in einem einzigen, kontinuierlichen Prozess durchführen.

Zum Beispiel kann ein Material durch eine Vorheizzone, in eine Hochtemperatur-Reaktionszone und schließlich in eine kontrollierte Glüh- oder Kühlzone bewegt werden, alles innerhalb desselben Ofenrohrs.

Erweitern der gleichmäßigen Zone

Ein Dreizonenofen ist auch das beste Werkzeug, um eine lange und hochgradig gleichmäßige Temperaturzone zu erzeugen.

Die beiden äußeren „Schutz“-Zonen werden auf eine etwas höhere Temperatur eingestellt, um den natürlichen Wärmeverlust an den Enden aktiv auszugleichen. Dies führt dazu, dass die zentrale Zone über eine viel größere Länge extrem stabil und gleichmäßig ist, als es mit einem Einzonendesign möglich wäre.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Mehrzonenofen nicht immer die notwendige Wahl. Seine Vorteile sind mit spezifischen Überlegungen verbunden.

Vorteil: Unübertroffene Prozessvielseitigkeit

Ein Mehrzonenofen kann alles, was ein Einzonenofen kann, bietet aber auch die Flexibilität, benutzerdefinierte thermische Profile für komplexere Experimente zu erstellen.

Vorteil: Präzise Temperaturregelung

Der Hauptvorteil ist die Fähigkeit, über das einfache Erhitzen hinaus in die Gestaltung der thermischen Landschaft für Ihren Prozess vorzudringen, was sonst unmögliche Forschung und Produktion ermöglicht.

Nachteil: Erhöhte Komplexität und Kosten

Die zusätzlichen Heizelemente, Thermoelemente und Steuerungen machen Mehrzonenöfen teurer und komplexer im Betrieb als ihre Einzonen-Pendants. Programmierung und Kalibrierung erfordern mehr Liebe zum Detail.

Nachteil: Thermischer Einfluss zwischen den Zonen

Da die Zonen physisch benachbart sind, kann die Wärme einer Zone ihren Nachbarn beeinflussen. Ausgeklügelte Steuerungen sind erforderlich, um diese Interaktion zu verwalten und die Integrität des gewünschten Temperaturprofils aufrechtzuerhalten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf dem einfachen, gleichmäßigen Erhitzen einer kleinen Probe liegt: Ein Einzonenofen ist mehr als ausreichend und die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer sehr langen, stabilen und gleichmäßigen Heizzone liegt: Ein Dreizonenofen ist das ideale Werkzeug, da er die Wärmeverluste am Ofenende aktiv ausgleichen kann.

- Wenn Ihr Hauptaugenmerk auf einem mehrstufigen Prozess wie CVD oder Reinigung liegt: Ein Mehrzonenofen ist unerlässlich, um die notwendige Abfolge verschiedener Temperaturzonen zu schaffen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Materialwissenschaft wie dem Kristallwachstum liegt: Ein Mehrzonenofen ist das einzige Werkzeug, das die erforderliche Präzision für die Entwicklung spezifischer Temperaturgradienten bietet.

Letztendlich ist die Wahl eines Mehrzonenofens eine Entscheidung, in Prozesskontrolle und Experimentierfähigkeit zu investieren.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernfunktion | Erzeugt präzise Temperaturprofile mit mehreren, unabhängig voneinander gesteuerten Heizzonen. |

| Schlüsselanwendungen | Chemische Gasphasenabscheidung (CVD), Kristallwachstum, mehrstufige Synthese und erweiterte gleichmäßige Erwärmung. |

| Vorteile | Unübertroffene Vielseitigkeit, präzise Temperaturregelung und die Fähigkeit, komplexe thermische Prozesse durchzuführen. |

| Überlegungen | Höhere Kosten, erhöhte Komplexität und potenzieller thermischer Einfluss zwischen den Zonen, der eine sorgfältige Verwaltung erfordert. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Mehrzonen-Rohrofen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität