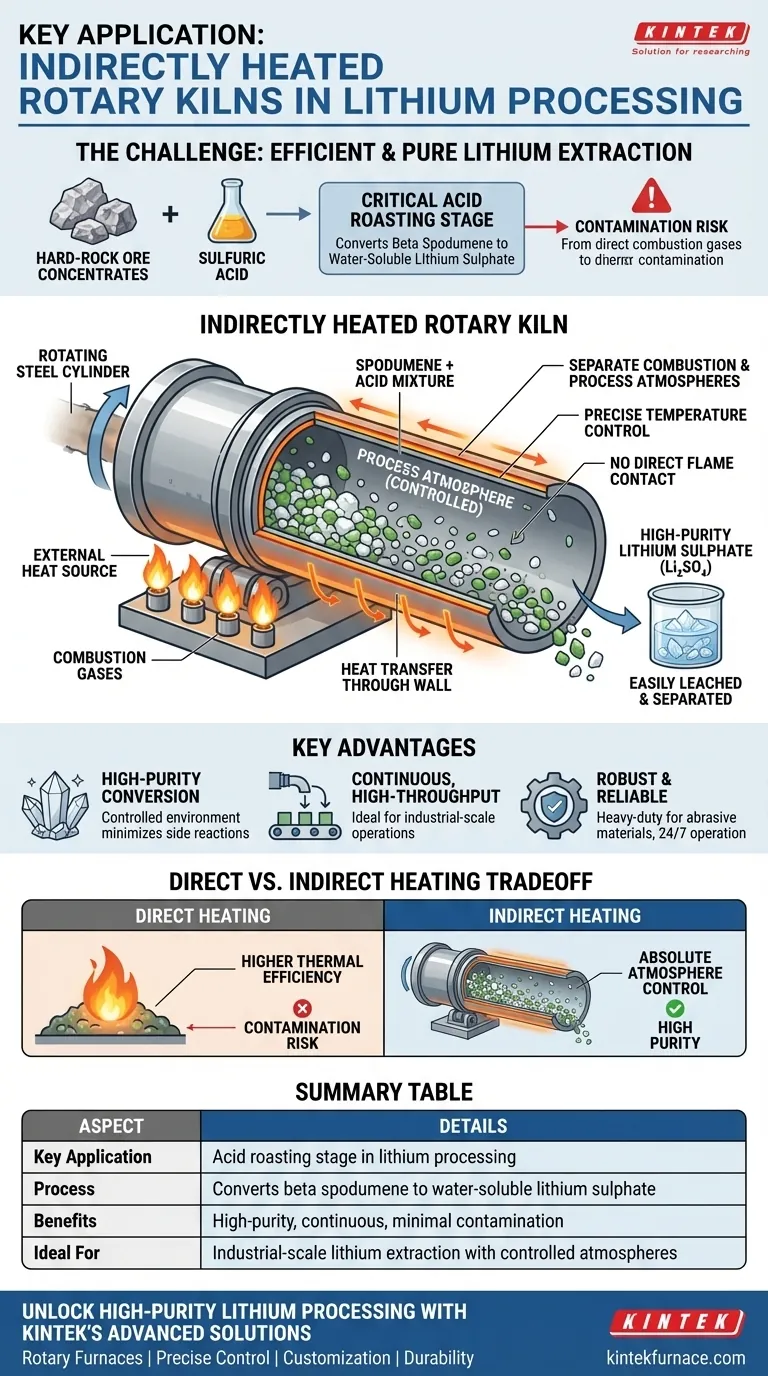

Im Kontext der Lithiumverarbeitung ist eine Schlüsselanwendung eines indirekt beheizten Drehrohrofens die Säure-Röststufe, bei der Beta-Spodumen in ein wasserlösliches Lithiumsulfat umgewandelt wird. Dieser spezialisierte Prozess ist entscheidend, um Lithium effizient aus Hartgestein-Erzkonzentraten zu extrahieren, während die Rückgewinnungsraten maximiert und die Umweltauswirkungen minimiert werden.

Die größte Herausforderung bei der modernen Lithiumextraktion ist die Erzielung einer hochreinen chemischen Umwandlung im industriellen Maßstab. Indirekt beheizte Drehrohröfen lösen dies, indem sie eine präzise kontrollierte Prozessatmosphäre schaffen, die von den Verbrennungsgasen isoliert ist, was für den Erfolg der empfindlichen Säure-Röstchemie unerlässlich ist.

Die entscheidende Rolle des Säure-Röstens

Die Umwandlung von Spodumen-Erz in eine nutzbare Lithiumverbindung ist ein mehrstufiger thermischer und chemischer Prozess. Die Säure-Röststufe ist einer der wichtigsten und technisch anspruchsvollsten Teile dieser Kette.

Was ist die Beta-Spodumen-Umwandlung?

Nachdem rohes Spodumen erhitzt wurde, um es von seiner Alpha- in die Beta-Phase umzuwandeln (ein Prozess namens Kalzinierung), wird es mit Schwefelsäure gemischt. Der Zweck des indirekt beheizten Drehrohrofens besteht darin, diese Mischung kontrolliert zu erhitzen.

Dieser "Säure-Röst"-Schritt wandelt das Lithium innerhalb des Beta-Spodumens in Lithiumsulfat (Li₂SO₄) um, das in Wasser löslich ist. Dies ermöglicht es, das Lithium in einem nachfolgenden Schritt leicht auszulaugen und es vom restlichen festen Mineralabfall zu trennen.

Warum eine kontrollierte Atmosphäre unerlässlich ist

Die chemische Reaktion während des Säure-Röstens ist empfindlich. Das Einbringen externer Gase, wie sie bei der direkten Verbrennung von Brennstoffen entstehen, würde den Prozess kontaminieren.

Diese Kontamination kann zu unerwünschten Nebenreaktionen, einer verminderten Umwandlungseffizienz und einer geringeren Endproduktreinheit führen. Ein indirekt beheiztes Design ist daher nicht nur eine Präferenz, sondern eine Notwendigkeit für diese Anwendung.

Warum indirekte Öfen das ideale Werkzeug sind

Ein indirekt beheizter Drehrohrofen funktioniert, indem er das Äußere eines rotierenden Stahlzylinders erwärmt. Die Wärme wird durch die Zylinderwand auf das darin taumelnde Material übertragen, ohne direkten Kontakt zwischen dem Material und der Flamme oder den Abgasen der Wärmequelle.

Ermöglichen hochreiner Umwandlung

Durch die Trennung der Wärmequelle von der internen Prozessatmosphäre ermöglicht der Ofen den Ingenieuren, die exakte chemische Umgebung aufrechtzuerhalten, die für das Säure-Rösten erforderlich ist. Diese Präzision ist der Schlüssel zur Erzielung hoher Lithium-Rückgewinnungsraten.

Kontinuierliche Verarbeitung mit hohem Durchsatz

Im Gegensatz zu Batch-Öfen ist ein Drehrohrofen ein kontinuierliches System. Material wird ständig an einem Ende zugeführt und am anderen entladen, was ihn ideal für den hohen Durchsatz macht, der in kommerziellen Bergbauoperationen erforderlich ist.

Robuster und zuverlässiger Betrieb

Drehrohröfen sind bekannt für ihre robuste Bauweise und lange Lebensdauer. Diese Haltbarkeit ist unerlässlich für den Umgang mit abrasiven und korrosiven Materialien wie der Säure-Spodumen-Mischung in einer anspruchsvollen, 24/7-Industrieumgebung.

Das umfassendere Kontextverständnis

Obwohl Drehrohröfen für Lithium unerlässlich sind, handelt es sich um eine grundlegende Technologie, die aufgrund ihrer Vielseitigkeit in vielen Branchen eingesetzt wird. Die Wahl zwischen einem indirekten und direkten Heizdesign beinhaltet jedoch klare Kompromisse.

Der Direkt- versus Indirekt-Kompromiss

Direkt beheizte Öfen sind im Allgemeinen energieeffizienter, da die heißen Verbrennungsgase die Wärme direkt auf das Material übertragen. Sie werden für Prozesse wie die Zementherstellung oder die einfache Kalzinierung verwendet, bei denen das Material nicht empfindlich auf die Abgase reagiert.

Indirekt beheizte Öfen tauschen einen Teil dieser thermischen Effizienz gegen absolute Kontrolle über die Prozessatmosphäre ein. Dies macht sie unerlässlich für Anwendungen wie Säure-Rösten, Pyrolyse oder thermische Desorption, bei denen Reinheit das primäre Ziel ist.

Allgemeine Vorteile von Drehrohröfen

Neben der Heizmethode bietet das Design des Drehrohrofens selbst erhebliche Vorteile. Seine Fähigkeit, eine Vielzahl von Ausgangsmaterialgrößen und -typen zu verarbeiten, kombiniert mit einer relativ einfachen Bedienung, macht ihn zu einem leistungsstarken und flexiblen Werkzeug für die thermische Verarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl von thermischen Verarbeitungsgeräten bestimmt Ihr Hauptziel die richtige Technologie.

- Wenn Ihr Hauptaugenmerk auf der hochreinen chemischen Umwandlung liegt: Ein indirekt beheizter Ofen ist erforderlich, um eine kontrollierte, nicht kontaminierte Prozessatmosphäre aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für ein robustes Material liegt: Ein direkt beheizter Ofen ist oft die wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf einem industriellen Durchsatz und Zuverlässigkeit liegt: Die kontinuierliche, robuste Natur eines Drehrohrofens ist ein erheblicher Vorteil gegenüber anderen Ofentypen.

Letztendlich hängt die Wahl der richtigen Ausrüstung von einem klaren Verständnis Ihres spezifischen chemischen Prozesses und Ihrer operativen Ziele ab.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Schlüsselanwendung | Säure-Röststufe bei der Lithiumverarbeitung |

| Prozess | Wandelt Beta-Spodumen in wasserlösliches Lithiumsulfat um |

| Vorteile | Hochreine Umwandlung, kontinuierlicher Durchsatz, minimale Kontamination |

| Ideal für | Lithiumextraktion im industriellen Maßstab mit kontrollierten Atmosphären |

Erschließen Sie die hochreine Lithiumverarbeitung mit den fortschrittlichen Lösungen von KINTEK

Möchten Sie die Lithiumgewinnung und -reinheit in Ihren Betrieben maximieren? Bei KINTEK sind wir darauf spezialisiert, modernste Hochtemperaturofenlösungen zu liefern, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Expertise in Forschung und Entwicklung sowie in der hauseigenen Fertigung gewährleistet robuste und zuverlässige Geräte, einschließlich Drehrohröfen und anderer Systeme, die für anspruchsvolle Umgebungen wie das Lithium-Säure-Rösten konzipiert sind.

Durch die Partnerschaft mit uns profitieren Sie von:

- Präziser Kontrolle: Erreichen Sie optimale Prozessatmosphären für chemische Umwandlungen mit hohem Ertrag.

- Anpassung: Nutzen Sie unsere umfassenden Anpassungsmöglichkeiten, um spezifische experimentelle und industrielle Anforderungen zu erfüllen.

- Langlebigkeit: Verlassen Sie sich auf Geräte, die für den 24/7-Betrieb mit minimalen Ausfallzeiten ausgelegt sind.

Lassen Sie nicht zu, dass Ausrüstungsbeschränkungen Ihre Effizienz bei der Lithiumverarbeitung behindern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen und andere Produkte die Leistung Ihres Labors oder Ihrer Anlage verbessern und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse