Kurz gesagt, temperaturregelbare elektrische Drehöfen sind Eckpfeilerwerkzeuge in Branchen, die eine präzise thermische Verarbeitung von pulverförmigen oder granularen Materialien erfordern. Zu den Schlüsselbereichen gehören die chemische Fertigung, die fortgeschrittene Materialwissenschaft, die Metallurgie und die Elektronikindustrie, wo sie für die Herstellung von hochreinen und hochkonsistenten Produkten unerlässlich sind.

Der wahre Wert eines Drehrohrofens liegt nicht in den spezifischen Branchen, denen er dient, sondern in der Prozessfähigkeit, die er bietet: Material unter streng kontrollierten atmosphärischen und thermischen Bedingungen gleichmäßig zu erhitzen und zu rühren. Deshalb ist er unverzichtbar für die Entwicklung und Produktion fortschrittlicher Materialien, bei denen Konsistenz von größter Bedeutung ist.

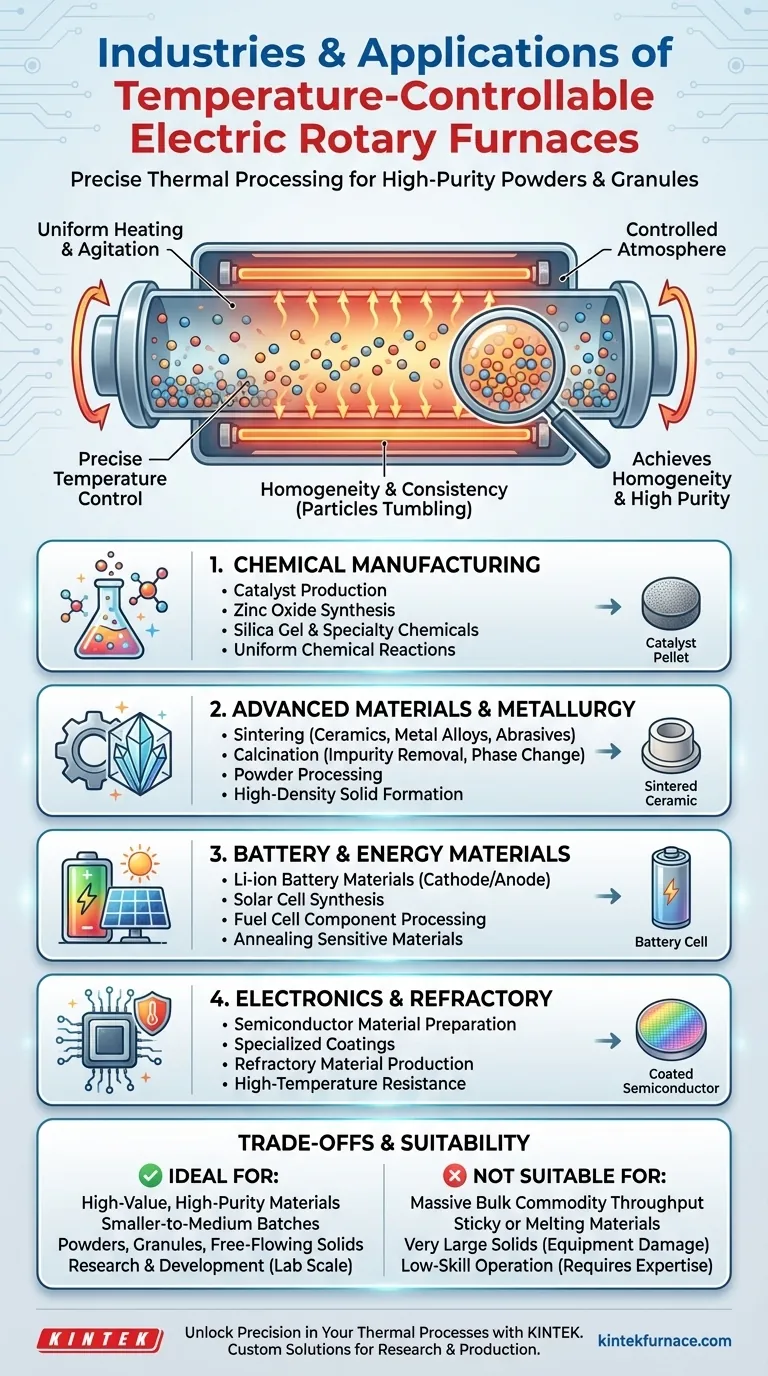

Die Kernfunktion: Materialien mit unübertroffener Gleichmäßigkeit verarbeiten

Ein elektrischer Drehrohrofen ist nicht nur ein heißes Rohr; es ist ein hoch entwickeltes System, das für einen spezifischen Zweck konzipiert wurde. Das Verständnis seiner Kernfunktion zeigt, warum er in bestimmten Bereichen so kritisch ist.

Was macht einen Drehrohrofen einzigartig?

Das entscheidende Merkmal ist die langsame, kontinuierliche Rotation des Ofenrohrs. Diese Trommelbewegung setzt ständig neue Oberflächen des Materials der Wärmequelle und der inneren Atmosphäre aus.

Diese Agitation ist entscheidend für die Erzielung von Homogenität. Sie verhindert Hot Spots, stellt sicher, dass alle Partikel den gleichen thermischen Zyklus durchlaufen, und erleichtert gleichmäßige chemische Reaktionen in der gesamten Charge.

Die Rolle der elektrischen Beheizung und Präzisionskontrolle

Im Gegensatz zu brennstoffbeheizten Öfen ermöglichen elektrische Heizelemente eine außergewöhnlich präzise Temperaturregelung. Dies ist oft mit ausgeklügelten Steuerungssystemen gekoppelt, die komplexe Temperaturprofile mit hoher Wiederholgenauigkeit ausführen können.

Für fortschrittliche Materialien wie Halbleiter oder Katalysatoren ist dieses Maß an Kontrolle kein Luxus – es ist eine Voraussetzung, um die gewünschten Materialeigenschaften zu erreichen und reproduzierbare Ergebnisse zu gewährleisten.

Wichtige industrielle Anwendungen und Prozesse

Die Fähigkeiten des Ofens passen direkt zu spezifischen, hochwertigen industriellen Prozessen. Seine Verwendung in einer Branche ist ein Signal dafür, dass Materialkonsistenz und Reinheit oberste Priorität haben.

Chemische Synthese und Katalysatorproduktion

Diese Öfen werden in der Industrie zur Herstellung von Materialien wie Zinkoxid, Silikagel und verschiedenen Katalysatoren eingesetzt. Die dynamische Röstumgebung sorgt dafür, dass chemische Reaktionen gleichmäßig ablaufen und ein Produkt mit konsistenter Aktivität und Struktur entsteht.

Fortgeschrittene Materialien und Metallurgie

In der Metallurgie und Materialwissenschaft werden Drehrohröfen zum Sintern verwendet, einem Prozess, bei dem Pulver zu einem festen, dichten Objekt verschmolzen werden. Dies ist üblich für die Herstellung von fortschrittlichen Keramiken, Metalllegierungen und Schleifpulvern.

Sie werden auch zur Kalzinierung eingesetzt, einem thermischen Zersetzungsprozess, um Verunreinigungen zu entfernen oder eine neue Phase eines Materials zu erzeugen.

Batterie- und Energiematerialien

Die Produktion von Materialien für Lithium-Ionen-Batterien, Solarzellen und Brennstoffzellen ist stark von einer präzisen thermischen Verarbeitung abhängig. Ein Drehrohrofen bietet die kontrollierte Umgebung, die zur Synthese und Temperung dieser empfindlichen Materialien erforderlich ist, und beeinflusst direkt die Endleistung des Energiewandlers.

Elektronik und Feuerfestmaterialien

Für die Elektronikindustrie helfen diese Öfen bei der Herstellung von Halbleitermaterialien und speziellen Beschichtungen. Ihre Verwendung erstreckt sich auch auf die Herstellung von Feuerfestmaterialien, die so konzipiert sind, dass sie extrem hohen Temperaturen standhalten.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein elektrischer Drehrohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Durchsatz vs. Präzision

Diese Öfen sind Meister der Präzision, aber im Allgemeinen nicht für den massiven Durchsatz ausgelegt, der bei der Verarbeitung von Massengütern zu beobachten ist. Sie eignen sich besser für hochwertige, kleinere bis mittlere Chargengrößen, bei denen Qualität wichtiger ist als schieres Volumen.

Materialeignung

Die idealen Materialien sind Pulver, Granulate oder kleine, frei fließende Feststoffe. Materialien, die schmelzen und klebrig werden können, oder solche, die sehr groß sind, sind für einen Drehrohrofen nicht geeignet, da sie nicht richtig taumeln und die Ausrüstung beschädigen können.

Betriebliche Komplexität

Die rotierenden Dichtungen, die zur Aufrechterhaltung einer kontrollierten Atmosphäre erforderlich sind, können im Vergleich zu einem statischen Ofen die Komplexität und den Wartungsaufwand erhöhen. Die Komplexität des Systems erfordert ein höheres Maß an Bedienkompetenz, um es effektiv zu betreiben.

Ist ein Drehrohrofen das Richtige für Ihre Anwendung?

Die Entscheidung für einen temperaturregelbaren elektrischen Drehrohrofen hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Ein Drehrohrofen ist ideal, um gleichmäßige Reaktionen zu gewährleisten, Kontaminationen zu verhindern und eine konsistente Qualität von Charge zu Charge zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Trocknung eines einfachen Materials liegt: Ein weniger komplexer und möglicherweise kostengünstigerer direkt befeuerter Drehrohrofen könnte besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Labor-Drehrohrofen bietet die Prozesskontrolle, Flexibilität und Datengenauigkeit, die für reproduzierbare Experimente erforderlich sind.

Letztendlich ist die Wahl dieser Technologie eine Entscheidung, die Materialkonsistenz und Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen |

|---|---|

| Chemische Fertigung | Katalysatorproduktion, Zinkoxid-Synthese |

| Fortschrittliche Materialwissenschaft | Sintern, Kalzinierung von Keramiken und Legierungen |

| Metallurgie | Metallpulververarbeitung, Herstellung von Feuerfestmaterialien |

| Elektronik | Halbleitermaterialherstellung, Spezialbeschichtungen |

| Batterie und Energie | Lithium-Ionen-Batteriematerialien, Solarzellen-Synthese |

Erschließen Sie Präzision in Ihren thermischen Prozessen mit KINTEK

Arbeiten Sie mit Pulvern oder Granulaten, die eine gleichmäßige Erwärmung und exakte Temperaturkontrolle erfordern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Branchen wie die chemische Synthese, Materialwissenschaft und Elektronik zugeschnitten sind. Unsere Produktpalette – einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Schutzgasöfen und CVD/PECVD-Systemen – wird durch außergewöhnliche F&E und hauseigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass unsere Ausrüstung Ihre einzigartigen experimentellen und Produktionsanforderungen für überlegene Konsistenz und Reinheit präzise erfüllt.

Lassen Sie sich nicht von Prozessvariabilität zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung