Kurz gesagt: Jede Branche, die eine Wärmebehandlung von Materialien ohne Oberflächenoxidation oder Kontamination benötigt, profitiert von Vakuumöfen. Zu den Schlüsselbereichen gehören die Luft- und Raumfahrt, die Medizin, die Automobilindustrie, der Werkzeug- und Formenbau sowie die Elektronik, wo die strukturelle Integrität und Reinheit von Komponenten für Leistung und Sicherheit absolut entscheidend sind.

Der Kernwert eines Vakuumofens ist nicht nur Wärme, sondern absolute Kontrolle. Durch das Entfernen der Atmosphäre eliminieren Sie unvorhersehbare Reaktionen wie Oxidation, was die Herstellung von Komponenten mit unvergleichlicher Reinheit, Festigkeit und Konsistenz ermöglicht.

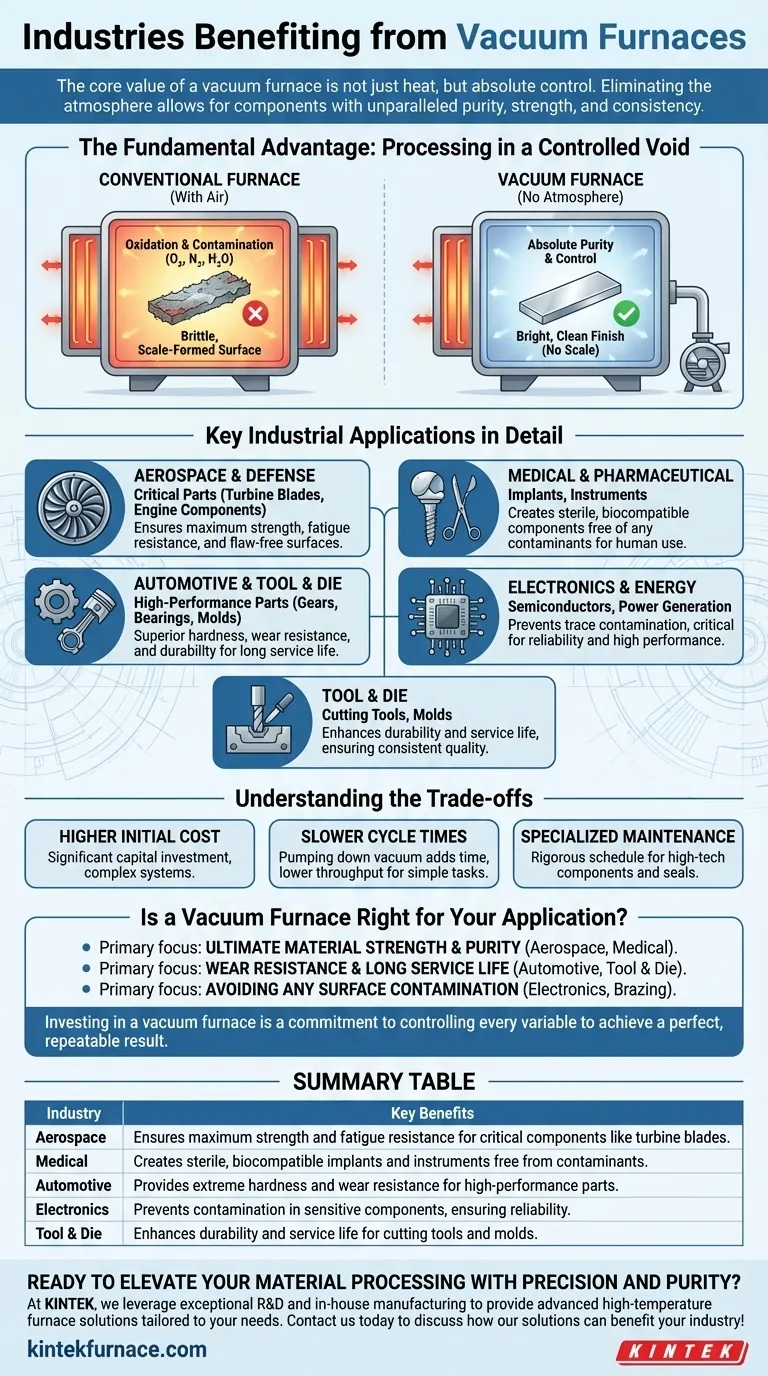

Der grundlegende Vorteil: Bearbeitung in einem kontrollierten Vakuum

Um zu verstehen, warum diese Branchen in Vakuumtechnologie investieren, müssen Sie zunächst das Problem verstehen, das sie löst. Ein konventioneller Ofen erhitzt Materialien in Gegenwart von Luft, die reich an Sauerstoff, Stickstoff und Wasserdampf ist. Bei hohen Temperaturen reagieren diese Gase aggressiv mit der Materialoberfläche.

Eliminierung von Oxidation und Kontamination

Der bedeutendste Vorteil eines Vakuums ist die Entfernung von Sauerstoff. Beim Erhitzen reagieren Metalle leicht mit Sauerstoff und bilden eine spröde, abblätternde Schicht aus Oxidschuppen. Diese Schuppen beeinträchtigen die Oberflächengüte, verändern die Abmessungen der Bauteile und können Schwachstellen erzeugen.

Eine Vakuumumgebung verhindert dies wirksam, was zu hellen, sauberen Teilen führt, die oft keine Nachbearbeitung erfordern.

Sicherstellung der metallurgischen Reinheit

Über die Oxidation hinaus verhindert die kontrollierte Atmosphäre andere unerwünschte Reaktionen. Zum Beispiel stoppt sie die Entkohlung – den Verlust von Kohlenstoff aus der Oberfläche von Stahl –, der die Härte und Verschleißfestigkeit verringert. Durch die Verarbeitung im Vakuum wird die sorgfältig entwickelte chemische Zusammensetzung des Materials vom Kern bis zur Oberfläche perfekt erhalten.

Absolute Prozesskontrolle erreichen

Moderne Vakuumöfen bieten eine unvergleichliche Computersteuerung über den gesamten Wärmebehandlungszyklus. Ingenieure können präzise Temperaturanstiegsraten, Haltezeiten und Kühlprofile (Abschrecken) programmieren. Diese digitale Wiederholbarkeit stellt sicher, dass jedes Teil in einer Charge und jede nachfolgende Charge genau die gleiche metallurgische Behandlung erhält, was eine gleichbleibende Qualität garantiert.

Detaillierte Schlüsselanwendungen in der Industrie

Die Nachfrage nach Kontrolle und Reinheit treibt die Einführung von Vakuumöfen in mehreren Hochrisikobranchen voran.

Luft- und Raumfahrt sowie Verteidigung

In der Luft- und Raumfahrt ist ein Komponentenversagen keine Option. Vakuumöfen werden für das Lösungsglühen, Altern und Löten kritischer Teile wie Turbinenschaufeln, Triebwerkskomponenten und Strukturelemente eingesetzt. Der Prozess garantiert maximale Materialfestigkeit und Ermüdungsbeständigkeit, frei von mikroskopischen Oberflächenfehlern, die zu Rissen führen könnten.

Medizin und Pharmazie

Jedes Gerät, das für den menschlichen Körper bestimmt ist, wie orthopädische Implantate, Herzschrittmacher und chirurgische Instrumente, muss einwandfrei sauber und biokompatibel sein. Die Vakuum-Wärmebehandlung erzeugt starke, sterile Komponenten mit einer reinen Oberfläche, die frei von jeglichen Verunreinigungen ist, die eine unerwünschte Reaktion hervorrufen könnten.

Automobil und Werkzeug- & Formenbau

Hochleistungs-Automobilteile wie Zahnräder, Lager und Kraftstoffeinspritzdüsen erfordern extreme Härte und Verschleißfestigkeit. Vakuumaufkohlung und -härtung erzeugen eine überlegene Einsatzhärtetiefe und Materialzähigkeit. Ebenso verleiht die Vakuumbehandlung im Werkzeug- und Formenbau Schneidwerkzeugen und Formen die Haltbarkeit, die für eine lange Lebensdauer erforderlich ist.

Elektronik und Energie

Die Halbleiterindustrie verlässt sich auf Vakuumöfen für Prozesse wie Glühen und Löten, bei denen selbst Spuren von Verunreinigungen empfindliche elektronische Komponenten ruinieren können. Im Energiesektor erfordern Anlagen zur Stromerzeugung robuste, hochleistungsfähige Materialien, die extremen Bedingungen standhalten können und durch Vakuum-Wärmebehandlung perfektioniert werden.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Ihre Einführung beinhaltet spezifische Überlegungen.

Höhere Anfangskosten und Komplexität

Vakuumöfen stellen im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Die Systeme umfassen komplexe Vakuumpumpen, Dichtungen und Steuerinstrumente, die die Anschaffungskosten erhöhen.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Bei einfachen Wärmebehandlungen, bei denen Oberflächenoxidation kein großes Problem darstellt, kann ein Atmosphärenofen einen schnelleren Durchsatz bieten.

Spezialisierte Wartung

Die Hightech-Komponenten eines Vakuumofens, insbesondere die Pumpsysteme und Dichtungen, erfordern einen strengen und spezialisierten Wartungsplan, um die Leistung zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Ist ein Vakuumofen das Richtige für Ihre Anwendung?

Die Wahl dieser Technologie ist eine strategische Entscheidung, die auf den endgültigen Eigenschaften basiert, die Ihre Komponente benötigt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialfestigkeit und Reinheit liegt: Ein Vakuumofen ist unerlässlich, wie in Luft- und Raumfahrt- sowie medizinischen Anwendungen, wo Leistung und Sicherheit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und langer Lebensdauer liegt: Die Vakuum-Wärmebehandlung bietet überlegene Härte und Haltbarkeit für Hochleistungs-Automobilteile und Industriewerkzeuge.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenkontamination zu vermeiden: Ein Vakuum ist der einzige Weg, eine perfekt saubere, helle Oberfläche zu garantieren, was für Elektronik- und Lötanwendungen entscheidend ist.

Letztendlich ist die Investition in einen Vakuumofen ein Bekenntnis zur Kontrolle jeder Variablen, um ein perfektes, wiederholbares Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Branche | Hauptvorteile |

|---|---|

| Luft- und Raumfahrt | Gewährleistet maximale Festigkeit und Ermüdungsbeständigkeit für kritische Komponenten wie Turbinenschaufeln. |

| Medizin | Erzeugt sterile, biokompatible Implantate und Instrumente, frei von Verunreinigungen. |

| Automobil | Bietet extreme Härte und Verschleißfestigkeit für Hochleistungsteile. |

| Elektronik | Verhindert Kontamination in empfindlichen Komponenten und gewährleistet so die Zuverlässigkeit. |

| Werkzeug- & Formenbau | Verbessert die Haltbarkeit und Lebensdauer von Schneidwerkzeugen und Formen. |

Bereit, Ihre Materialbearbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob in der Luft- und Raumfahrt, Medizin, Automobilindustrie oder Elektronik, wir können Ihnen helfen, eine unvergleichliche Kontrolle und Konsistenz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrer Branche zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Funktion erfüllt ein Hochdruck-Wasserstoff-Glühofen? Erzielung tiefer Sättigung in Stahlproben

- Warum ist ein Hochdruckreaktor ein Kernstück für die Hydrothermale Carbonisierung? Überlegene Kohlenstoffgerüste freischalten

- Was ist die Hauptfunktion der Vakuumglühung für ZnS-Nanopulver? Erzielung einer hochreinen Keramikperformance

- Was sind die Vorteile eines Vakuumofens mit vertikaler/bodennaher Beschickung? Platz sparen und Präzision steigern

- Welche ökologischen Vorteile bieten Vakuumumfeldöfen für die Verkokung? Erfahren Sie, wie Leckagen beseitigt werden können.

- Was sind die Hauptmerkmale von Hochtemperatur-Vakuumöfen? Erzielen Sie ultimative Reinheit und Präzision in der Materialverarbeitung

- Was ist die Kernfunktion eines vertikalen Vakuumofens bei der Reinigung von Rohmagnesium? Präzisions-Vakuumdestillation beherrschen

- Wie funktioniert ein Sinterofen? Beherrschen Sie den Prozess für überlegene Materialeigenschaften