Im Kern ist die Induktionswärmebehandlung unverzichtbar für Branchen, die von der hochvolumigen Produktion starker, langlebiger und verschleißfester Metallkomponenten abhängen. Dies macht sie zu einer Eckpfeilertechnologie in Sektoren wie der Automobilfertigung, dem Baumaschinenbau und der Petrochemie, wo die Präzision, Geschwindigkeit und Qualität des Wärmebehandlungsprozesses die Produktzuverlässigkeit und -leistung direkt beeinflussen.

Der wahre Wert der Induktionserwärmung liegt in ihrer Kontrolle. Durch die Nutzung eines elektromagnetischen Feldes zur Erzeugung schneller, gezielter und wiederholbarer Wärme direkt im Bauteil können Hersteller stärkere Komponenten mit unvergleichlicher Konsistenz und Betriebseffizienz herstellen.

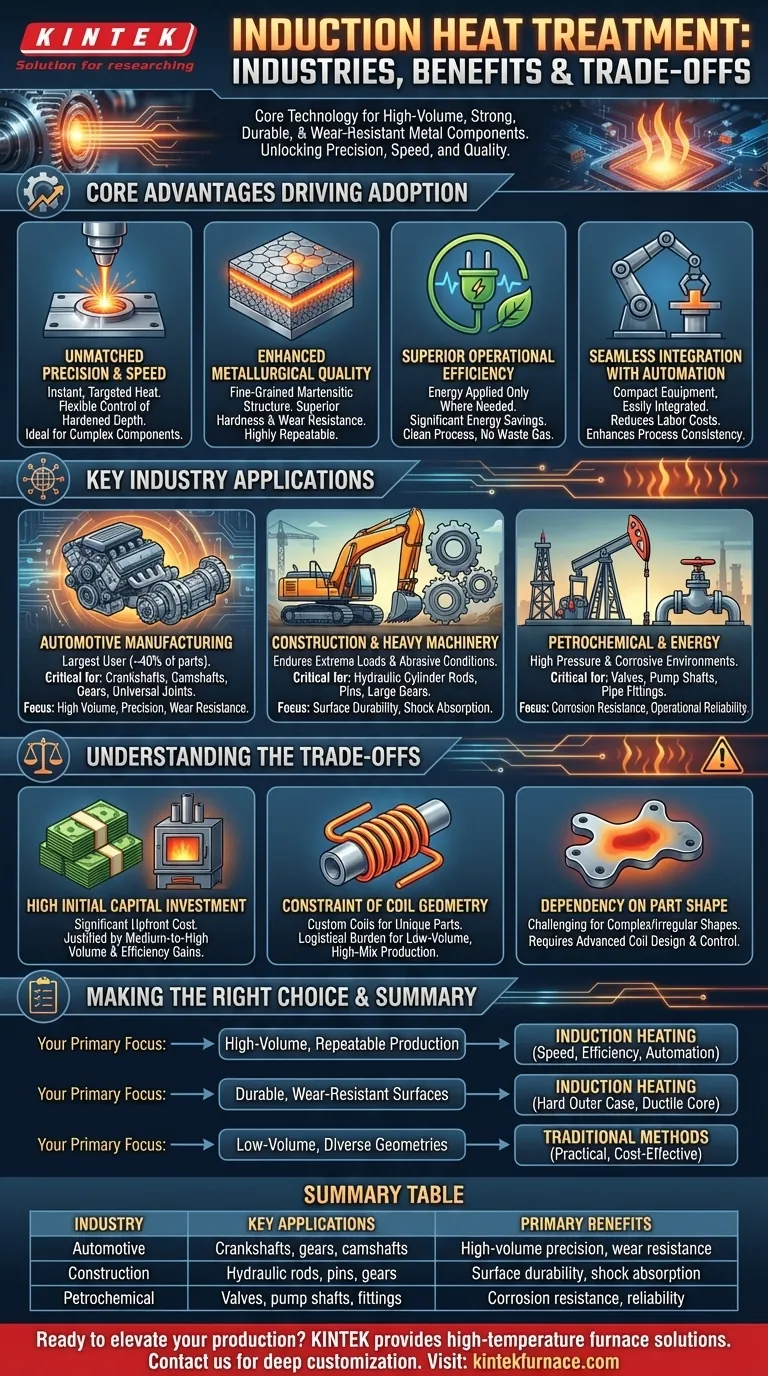

Die wichtigsten Vorteile, die die Einführung vorantreiben

Die weit verbreitete Anwendung der Induktionswärmebehandlung ist kein Zufall. Sie wird durch eine einzigartige Kombination metallurgischer und betrieblicher Vorteile vorangetrieben, die herkömmliche ofenbasierte Methoden nicht erreichen können.

Unübertroffene Präzision und Geschwindigkeit

Die Induktionserwärmung erzeugt Wärme direkt im Werkstück durch ein wechselndes Magnetfeld. Dieser Prozess ist nahezu augenblicklich und kann auf sehr spezifische Bereiche eines Bauteils begrenzt werden.

Dies ermöglicht eine präzise Kontrolle darüber, welche Abschnitte und in welcher Tiefe gehärtet werden, eine für komplexe Komponenten entscheidende Flexibilität.

Verbesserte metallurgische Qualität

Die schnellen Erhitzungs- und Abschreckzyklen, die für die Induktionsbehandlung charakteristisch sind, erzeugen im Stahl eine sehr feinkörnige martensitische Mikrostruktur. Dies führt zu überlegener Härte und außergewöhnlicher Verschleißfestigkeit an der Oberfläche.

Deshalb ist sie die bevorzugte Methode für Teile wie Zahnräder, Wellen und Lager, die eine harte, langlebige Oberfläche zur Bewältigung von Reibung und einen weicheren, duktileren Kern zur Stoßabsorption benötigen. Der Prozess ist hochgradig wiederholbar und gewährleistet eine stabile Produktqualität über Millionen von Teilen hinweg.

Überragende Betriebseffizienz

Im Gegensatz zu einem Ofen, der die gesamte Kammer heizen muss, wendet die Induktionserwärmung Energie nur dort an, wo sie benötigt wird. Dies führt zu erheblichen Energieeinsparungen.

Da sie auf Elektrizität und nicht auf Verbrennung beruht, ist der Prozess zudem sauber und erzeugt keinen Rauch oder Abgase. Dies verbessert die Arbeitsbedingungen drastisch und vereinfacht die Einhaltung von Umweltvorschriften.

Nahtlose Integration in die Automatisierung

Die Geräte für die Induktionserwärmung sind kompakt und eignen sich perfekt für die Automatisierung. Induktionsspulen können einfach in Produktionszellen und Montagelinien integriert und von Robotern und SPS gesteuert werden.

Dies senkt nicht nur die Arbeitskosten, sondern erhöht auch die Prozesskonsistenz weiter, indem die Variablen des menschlichen Betriebs eliminiert werden.

Wichtige Branchenanwendungen

Obwohl die Prinzipien universell sind, nutzen bestimmte Branchen diese Vorteile aufgrund ihrer spezifischen Produktionsanforderungen mehr als andere.

Automobilherstellung

Die Automobilindustrie ist der größte Anwender der Induktionserwärmung. Es wird geschätzt, dass etwa 40 % aller Automobilteile irgendeine Form der Induktionsbehandlung erfahren.

Kritische Komponenten wie Kurbelwellen, Nockenwellen, Zahnräder, Kreuzgelenke und Halbachsen sind auf Induktionshärten angewiesen, um den immensen und kontinuierlichen Belastungen des Antriebsstrangs und Motors eines Fahrzeugs standzuhalten. Das hohe Volumen und die strengen Qualitätsanforderungen dieses Sektors machen die Induktion zu einer idealen Lösung.

Bau- und Schwermaschinenbau

Komponenten für Baumaschinen wie Bagger, Planierraupen und Kräne müssen extremen Belastungen und abrasiven Bedingungen standhalten.

Das Induktionshärten bietet die notwendige Oberflächenhärte für Teile wie Hydraulikzylinderstangen, Bolzen und große Zahnräder, wodurch vorzeitiger Verschleiß und Ausfälle im Feld verhindert werden.

Petrochemie und Energie

In der Petrochemie- und Energiebranche müssen Komponenten wie Ventile, Pumpenwellen und Rohrverbindungen zuverlässig unter hohem Druck und in korrosiven Umgebungen funktionieren.

Die Induktionserwärmung wird verwendet, um kritische Oberflächen selektiv zu härten und deren Beständigkeit gegen Verschleiß und Korrosion zu verbessern, ohne die Gesamtfestigkeit und Integrität des Bauteils zu beeinträchtigen.

Die Kompromisse verstehen

Trotz ihrer vielen Vorteile ist die Induktionserwärmung keine Universallösung. Es ist wichtig, ihre Grenzen zu erkennen, um eine fundierte Entscheidung zu treffen.

Hohe anfängliche Kapitalinvestition

Die Stromversorgungen, speziell angefertigten Induktionsspulen und automatisierten Handlingsysteme stellen im Vergleich zu einem einfachen Konvektionsofen erhebliche Anschaffungskosten dar.

Diese Investition ist in der Regel nur bei mittleren bis hohen Produktionsmengen gerechtfertigt, wo die Gewinne an Geschwindigkeit und Energieeffizienz eine klare Rendite liefern.

Die Einschränkung der Spulengeometrie

Die Induktionsspule, die das Magnetfeld erzeugt, muss sorgfältig konstruiert und geformt werden, um für eine effektive Erwärmung zur Geometrie des Teils zu passen.

Dies bedeutet, dass jedes einzigartige Teil oft eine eigene, kundenspezifische Spule erfordert. Für Produktionsumgebungen mit geringem Volumen und hoher Variantenvielfalt kann dies zu einer logistischen und finanziellen Belastung werden.

Abhängigkeit von der Teileform

Obwohl hervorragend für zylindrische oder relativ gleichmäßige Teile geeignet, kann eine gleichmäßige Erwärmung bei hochkomplexen oder unregelmäßigen Formen eine Herausforderung darstellen. Dünne Abschnitte können überhitzen, während dicke Abschnitte zu kühl bleiben, was ein fortschrittliches Spulendesign und eine Prozesskontrolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode erfordert die Abstimmung der Stärken der Technologie mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, wiederholbaren Produktion liegt: Induktionserwärmung ist aufgrund ihrer unübertroffenen Geschwindigkeit, Energieeffizienz und Eignung für die Automatisierung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger, verschleißfester Oberflächen liegt: Diese Methode eignet sich hervorragend zur Herstellung eines harten äußeren Gehäuses bei gleichzeitiger Beibehaltung eines duktilen Kerns, wodurch sie sich perfekt für Teile wie Zahnräder, Wellen und Lager eignet.

- Wenn Ihr Hauptaugenmerk auf geringem Volumen oder der Behandlung unterschiedlicher Teilegeometrien liegt: Die hohen Anfangskosten und der Bedarf an teilespezifischen Spulen können herkömmliche ofenbasierte Methoden zu einer praktischeren und kostengünstigeren Lösung machen.

Indem Sie die einzigartigen Vorteile der Induktionserwärmung mit Ihren spezifischen Produktionszielen in Einklang bringen, können Sie erhebliche Qualitäts-, Effizienz- und Langzeit-Bauteilzuverlässigkeitsgewinne erzielen.

Zusammenfassungstabelle:

| Branche | Hauptanwendungen | Primäre Vorteile |

|---|---|---|

| Automobil | Kurbelwellen, Zahnräder, Nockenwellen | Präzision bei hohem Volumen, Verschleißfestigkeit |

| Bauwesen | Hydraulikzylinderstangen, Bolzen, Zahnräder | Oberflächenhaltbarkeit, Stoßdämpfung |

| Petrochemie | Ventile, Pumpenwellen, Armaturen | Korrosionsbeständigkeit, Betriebszuverlässigkeit |

Bereit, Ihre Produktion mit fortschrittlichen Wärmebehandlungslösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine verbesserte Effizienz, Haltbarkeit und Kosteneinsparungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Lösungen auf Ihre Branchenbedürfnisse zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit