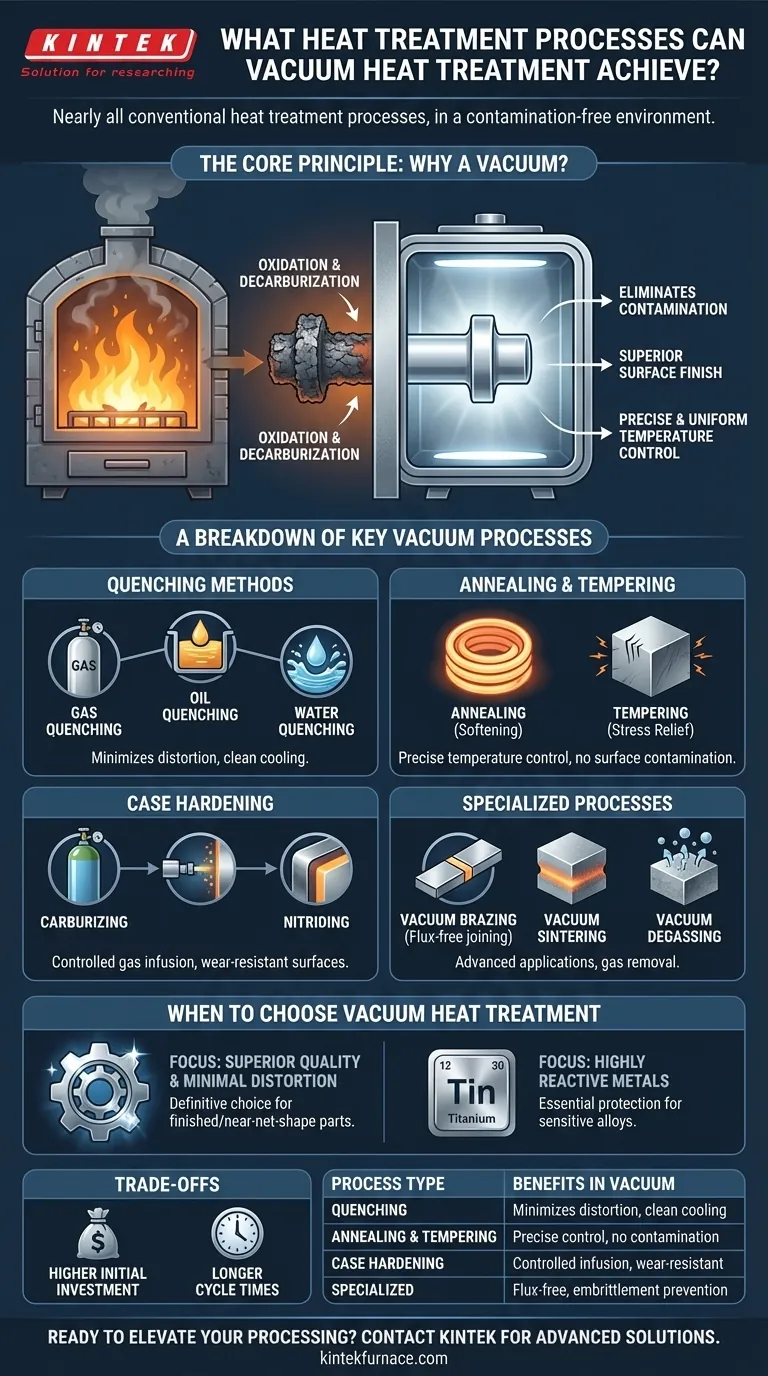

Kurz gesagt, die Vakuumwärmebehandlung kann nahezu alle konventionellen Wärmebehandlungsprozesse durchführen. Dies umfasst kritische Operationen wie Härten, Glühen, Anlassen und Oberflächenhärtungsmethoden wie Aufkohlen und Nitrieren. Diese Prozesse werden alle in einer kontrollierten, kontaminationsfreien Umgebung ausgeführt, was der Hauptgrund für die Wahl dieser Technologie ist.

Der grundlegende Vorteil der Vakuumwärmebehandlung ist nicht nur die Vielfalt der Prozesse, die sie durchführen kann, sondern auch ihre Fähigkeit, atmosphärische Verunreinigungen zu eliminieren. Dies gewährleistet eine saubere, glänzende Oberfläche und äußerst gleichmäßige Materialeigenschaften, die mit traditionellen, atmosphärebasierten Methoden oft unmöglich zu erreichen sind.

Das Kernprinzip: Warum ein Vakuum?

Die Entscheidung für einen Vakuumofen konzentriert sich darauf, ein Qualitäts- und Kontrollniveau zu erreichen, das mit anderen Methoden schwierig ist. Das Vakuum selbst ist nicht die Behandlung; es ist die perfekte Umgebung, in der die Behandlung stattfinden kann.

Eliminierung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert die Umgebungsluft mit der heißen Metalloberfläche. Dies führt zu Oxidation (Verzunderung) und kann zu Entkohlung (dem Verlust von Kohlenstoff von der Stahloberfläche) führen, was das Material weicher macht.

Durch das Entfernen der Luft verhindert ein Vakuumofen diese schädlichen Reaktionen. Dies ist der wichtigste Vorteil dieser Technologie.

Sicherstellung einer überlegenen Oberflächengüte

Da keine Oxidation stattfindet, kommen Teile aus einem Vakuumofen mit einer sauberen, hellen und oft glänzenden Oberfläche hervor. Dies reduziert oder eliminiert die Notwendigkeit von Nachbehandlungsreinigungsoperationen wie Sandstrahlen oder chemischem Beizen erheblich, was Zeit und Kosten spart.

Präzise und gleichmäßige Temperaturregelung

Die Erwärmung im Vakuum erfolgt hauptsächlich durch Strahlung. Dies ermöglicht eine extrem präzise und gleichmäßige Temperaturregelung über das gesamte Teil, minimiert Verzug und gewährleistet konsistente metallurgische Eigenschaften.

Eine Aufschlüsselung der wichtigsten Vakuumprozesse

Ein Vakuumofen ist ein vielseitiges Werkzeug, das eine breite Palette thermischer Prozesse mit hoher Präzision ausführen kann.

Härtemethoden (Abschrecken)

Das Abschrecken (schnelles Abkühlen) ist entscheidend für das Härten von Stahl. Vakuumöfen können verschiedene Arten des Abschreckens durchführen, indem sie die abgedichtete Kammer mit einem spezifischen Medium füllen.

- Gasabschrecken: Hochdruck-Inertgas (wie Stickstoff oder Argon) wird für ein kontrolliertes, sauberes Abschrecken verwendet. Dies ist üblich für Werkzeugstähle und Legierungen, bei denen Verzug minimiert werden muss.

- Ölabschrecken: Das erhitzte Teil wird in ein integriertes, abgedichtetes Ölbad abgesenkt. Dies bietet eine schnellere Abkühlgeschwindigkeit als Gas für Legierungen, die dies erfordern.

- Wasserabschrecken: Ähnlich dem Ölabschrecken, aber verwendet Wasser für ein noch aggressiveres Abschrecken. Dies ist aufgrund des hohen Verzugsrisikos weniger verbreitet.

Glühen und Anlassen

Glühen (Erweichen) und Anlassen (Verringerung der Sprödigkeit nach dem Härten) profitieren beide von der präzisen Temperaturregelung und den Haltezeiten, die im Vakuum möglich sind. Die saubere Umgebung gewährleistet, dass die Oberflächenchemie des Materials unverändert bleibt.

Einsatzhärten (Aufkohlen und Nitrieren)

Das Einsatzhärten erzeugt eine harte, verschleißfeste Oberfläche auf einem weicheren Kern. Obwohl es kontraintuitiv erscheint, wird dies auch in einem Vakuumofen durchgeführt.

Der Prozess beginnt im Vakuum, um das Teil zu reinigen und zu erwärmen. Dann wird eine kleine, präzise kontrollierte Menge eines reaktiven Gases (z. B. Acetylen für das Aufkohlen oder Ammoniak für das Nitrieren) bei niedrigem Druck eingeführt, um die Oberfläche mit Kohlenstoff oder Stickstoff zu sättigen.

Spezialisierte Hochtemperaturprozesse

Die saubere, kontrollierte Umgebung eines Vakuumofens ist ideal für fortgeschrittene Anwendungen wie:

- Vakuumlöten: Verbinden von Materialien mit einem Füllmetall ohne Flussmittel, was zu einer extrem starken und sauberen Verbindung führt.

- Vakuumsinterung: Verschmelzen von pulverförmigen Materialien zu einem festen Objekt.

- Vakuum-Entgasung: Entfernen von eingeschlossenen Gasen wie Wasserstoff aus einem Material, was Versprödung verhindern kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung nicht die Universallösung für jede Anwendung. Objektivität erfordert die Anerkennung ihrer Einschränkungen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Maschinen, die im Vergleich zu konventionellen Atmosphäreöfen deutlich höhere Kapitalkosten verursachen.

Potenziell längere Zykluszeiten

Die Notwendigkeit, die Kammer auf ein Vakuum zu evakuieren, gefolgt von kontrollierten Heiz- und Abkühlrampen, kann zu längeren Gesamtzykluszeiten im Vergleich zu einigen kontinuierlichen Atmosphäreofen-Operationen führen.

Der Mythos eines „perfekten“ Vakuums

Der Begriff „Vakuum“ bezieht sich auf eine Umgebung mit niedrigem Druck, nicht auf einen perfekten Hohlraum. Die Qualität des Vakuums ist entscheidend, und für Prozesse wie Aufkohlen oder Gasabschrecken werden spezifische Gase absichtlich wieder in die Kammer eingeführt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Material, der Teilegeometrie und den endgültigen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf überragender Oberflächenqualität und minimalem Verzug liegt: Die Vakuumwärmebehandlung ist die definitive Wahl, insbesondere für fertige oder endkonturnahe Teile, bei denen eine Nachbearbeitung unerwünscht ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (wie Titan) oder empfindlicher Legierungen liegt: Die inerte Umgebung eines Vakuumofens bietet wesentlichen Schutz vor Kontaminationen, die das Material in einer Standardatmosphäre ruinieren würden.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienfertigung liegt, bei der Oberflächenoxidation akzeptabel ist: Traditionelle Atmosphäreöfen können eine wirtschaftlichere Lösung für einfache Teile und Materialien bieten.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die Wärmebehandlungsmethode zu wählen, die das präzise metallurgische Ergebnis liefert, das Ihr Projekt erfordert.

Übersichtstabelle:

| Prozesstyp | Wichtige Anwendungen | Vorteile im Vakuum |

|---|---|---|

| Abschrecken (Quenching) | Gas-, Öl-, Wasserabschrecken | Minimiert Verzug, saubere Kühlung |

| Glühen & Anlassen | Erweichen, Spannungsabbau | Präzise Temperaturregelung, keine Oberflächenkontamination |

| Einsatzhärten | Aufkohlen, Nitrieren | Kontrollierte Gaseinführung, verschleißfeste Oberflächen |

| Spezialisierte Prozesse | Löten, Sintern, Entgasen | Flussmittelfreies Verbinden, Gasentfernung zur Verhinderung von Versprödung |

Bereit, Ihre Materialbearbeitung mit einer kontaminationsfreien Wärmebehandlung zu verbessern? Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz Ihres Labors steigern und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung