Drehrohröfen sind Spezialwerkzeuge, die hauptsächlich für die kontinuierliche Hochtemperatur-Wärmebehandlung von Schüttgütern entwickelt wurden. Ihre einzigartige Drehbewegung macht sie außergewöhnlich effektiv für Prozesse wie Kalzinierung, Oxidation und Schmelzen, bei denen die gleichmäßige Einwirkung von Hitze und Atmosphäre auf jedes Partikel für die Qualität des Endprodukts entscheidend ist.

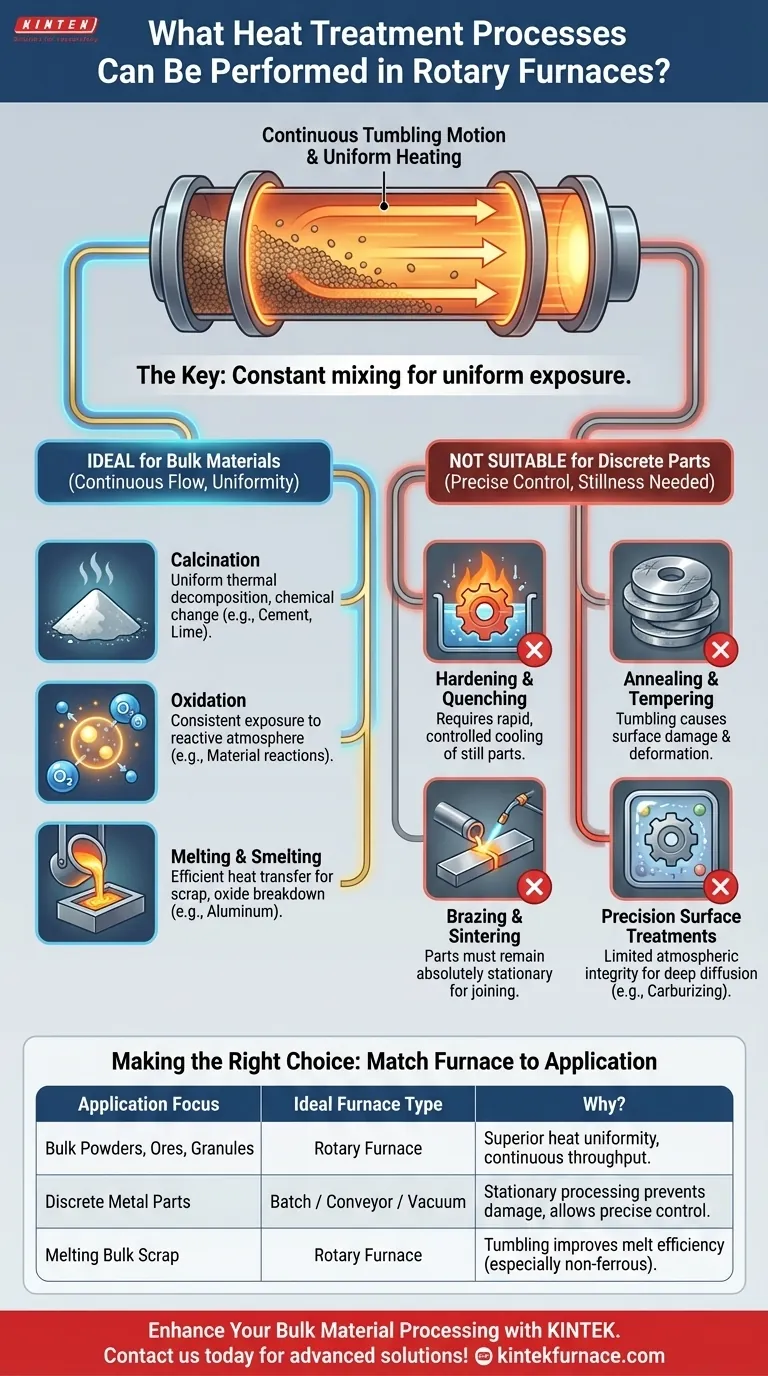

Der Schlüssel zum Verständnis eines Drehrohrofens ist seine kontinuierliche Taumelbewegung. Dies macht ihn ideal für die gleichmäßige Behandlung von Schüttpulvern, Granulaten und Erzen, aber grundsätzlich ungeeignet für Prozesse, die eine präzise Teileausrichtung, kontrollierte Atmosphären oder eine schnelle Abschreckung erfordern, wie Härten oder Hartlöten.

Kernprozesse eines Drehrohrofens

Die Konstruktion eines Drehrohrofens, eines langsam rotierenden zylindrischen Rohrs, bestimmt seine Hauptanwendungen. Er glänzt dort, wo ständiges Mischen des Materials ein Vorteil und kein Nachteil ist.

Kalzinierung und thermische Zersetzung

Die Kalzinierung ist ein thermisches Behandlungsverfahren, das zur Herbeiführung einer chemischen Veränderung eingesetzt wird, wie beispielsweise das Entfernen flüchtiger Bestandteile oder das Austreiben von Kohlendioxid aus Erzen. Das ständige Taumeln stellt sicher, dass jedes Partikel die Zieltemperatur erreicht, was zu einer vollständigen und gleichmäßigen Reaktion führt. Dies ist grundlegend in der Zement-, Kalk- und Mineralverarbeitungsindustrie.

Oxidation

Bei der Oxidation wird ein Material in einer sauerstoffreichen Umgebung erhitzt, um eine chemische Reaktion auszulösen. In einem Drehrohrofen profitiert dieser Prozess von der kontinuierlichen Exposition neuer Materialoberflächen gegenüber der Prozessatmosphäre, was eine gründliche und konsistente Reaktion in der gesamten Charge gewährleistet.

Schmelzen und Verhütten

Für bestimmte Anwendungen, wie das Schmelzen von Aluminiumschrott, sind Drehrohröfen sehr effektiv. Die Taumelbewegung hilft, die Oxidschicht auf der Metalloberfläche aufzubrechen und verbessert die Wärmeübertragung, was zu einem effizienteren Schmelzprozess im Vergleich zu statischen Öfen führt.

Warum Drehrohröfen bei diesen Prozessen herausragend sind

Die Effektivität eines Drehrohrofens ist ein direktes Ergebnis seines mechanischen Aufbaus, der spezifische Vorteile für bestimmte Materialtypen und Ziele bietet.

Gleichmäßige Erwärmung durch konstantes Mischen

Das wichtigste Merkmal ist das sanfte Taumeln des Materials während der Drehung des Ofens. Diese Bewegung zirkuliert das Material ständig und eliminiert heiße Stellen, wodurch sichergestellt wird, dass die gesamte Beschickung gleichmäßig erhitzt wird.

Hoher Durchsatz für Schüttgüter

Im Gegensatz zu einem Chargenofen, der be- und entladen werden muss, kann ein Drehrohrofen kontinuierlich arbeiten. Rohmaterial wird an einem Ende zugeführt und das verarbeitete Material am anderen Ende ausgetragen, was ihn ideal für die großtechnische industrielle Produktion von Pulvern, Granulaten und kleinen, unregelmäßigen Feststoffen macht.

Präzise Temperaturkontrolle

Moderne Drehrohröfen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die präzise Temperaturprofile entlang der Rohrlänge beibehalten können. Dies ermöglicht mehrstufige Prozesse innerhalb eines einzigen Geräts und steigert die Effizienz weiter.

Die Kompromisse verstehen: Prozesse, die nicht für Drehrohröfen geeignet sind

Ebenso wichtig ist es zu verstehen, was ein Drehrohrofen nicht leisten kann. Seine Kernstärke – die ständige Bewegung – ist eine kritische Schwäche für viele gängige Wärmebehandlungsprozesse.

Härten und Abschrecken

Härteprozesse wie das Abschrecken erfordern, dass ein Teil auf eine bestimmte Temperatur erhitzt und dann extrem schnell abgekühlt wird. Die langsame, kontinuierliche Austrags- und Taumelbewegung eines Drehrohrofens macht es unmöglich, Teile mit der für die gewünschten metallurgischen Eigenschaften erforderlichen Geschwindigkeit und Kontrolle in ein Abschreckbad zu überführen.

Glühen und Anlassen von Fertigteilen

Obwohl diese Prozesse Erhitzen und langsames Abkühlen beinhalten, kann die Taumelbewegung Oberflächenschäden, Kratzer oder Verformungen an fertigen oder halbfertigen Teilen verursachen. Chargen- oder Bandöfen, die die Teile stationär halten, sind für diese Aufgaben weitaus besser geeignet.

Hartlöten und Sintern

Hartlöten erfordert ein Lotmetall, um zwei präzise ausgerichtete Komponenten zu verbinden, während Sintern Pulver zu einer festen Form verschmilzt. Beide Prozesse erfordern, dass die Teile absolut still bleiben. Die Taumelbewegung eines Drehrohrofens würde die Baugruppe oder die beabsichtigte Geometrie des Teils zerstören.

Präzise Oberflächenbehandlungen

Prozesse wie Carburieren oder Nitrieren erfordern eine hochkontrollierte und abgedichtete Atmosphäre, um Elemente mit einer präzisen Tiefe in die Oberfläche eines Teils zu diffundieren. Die Dichtungen eines Drehrohrofens sind im Allgemeinen nicht für die Ebene der atmosphärischen Integrität ausgelegt, die für diese präzisen oberflächentechnischen Aufgaben erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie ist entscheidend, um Ihre Produktionsziele effizient und kostengünstig zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttpulvern, Erzen oder Granulaten liegt (z. B. Kalzinierung): Ein Drehrohrofen ist aufgrund seiner überlegenen Wärmeeinheitlichkeit und der Fähigkeit zum kontinuierlichen Durchsatz die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von einzelnen Metallteilen liegt (z. B. Härten, Glühen, Hartlöten): Ein Chargen-, Band- oder Vakuumofen ist das richtige Werkzeug, da die Drehbewegung für diese Prozesse nachteilig ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Schrott oder losem Material liegt: Ein Drehrohrofen ist ein starker Kandidat, insbesondere für Nichteisenmetalle, bei denen das Mischen die Schmelzeffizienz verbessert.

Die Auswahl des richtigen Ofens beginnt mit der Anpassung der Kernmechanik des Geräts an Ihre spezifische Materialform und Ihre Prozessanforderungen.

Zusammenfassungstabelle:

| Prozess | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Kalzinierung | Zement-, Kalk-, Mineralverarbeitung | Gleichmäßige thermische Zersetzung, hoher Durchsatz |

| Oxidation | Materialoxidationsreaktionen | Konsistente Exposition gegenüber der Atmosphäre, gründliche Reaktion |

| Schmelzen/Verhütten | Aluminiumschrottschmelzen | Effiziente Wärmeübertragung, Aufbrechen der Oxidschicht |

Bereit, Ihre Schüttgutverarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittlichen Drehrohrofenlösungen zu erkunden. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Kalzinierung, Oxidation und mehr präzise erfüllen. Kontaktieren Sie uns jetzt, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung