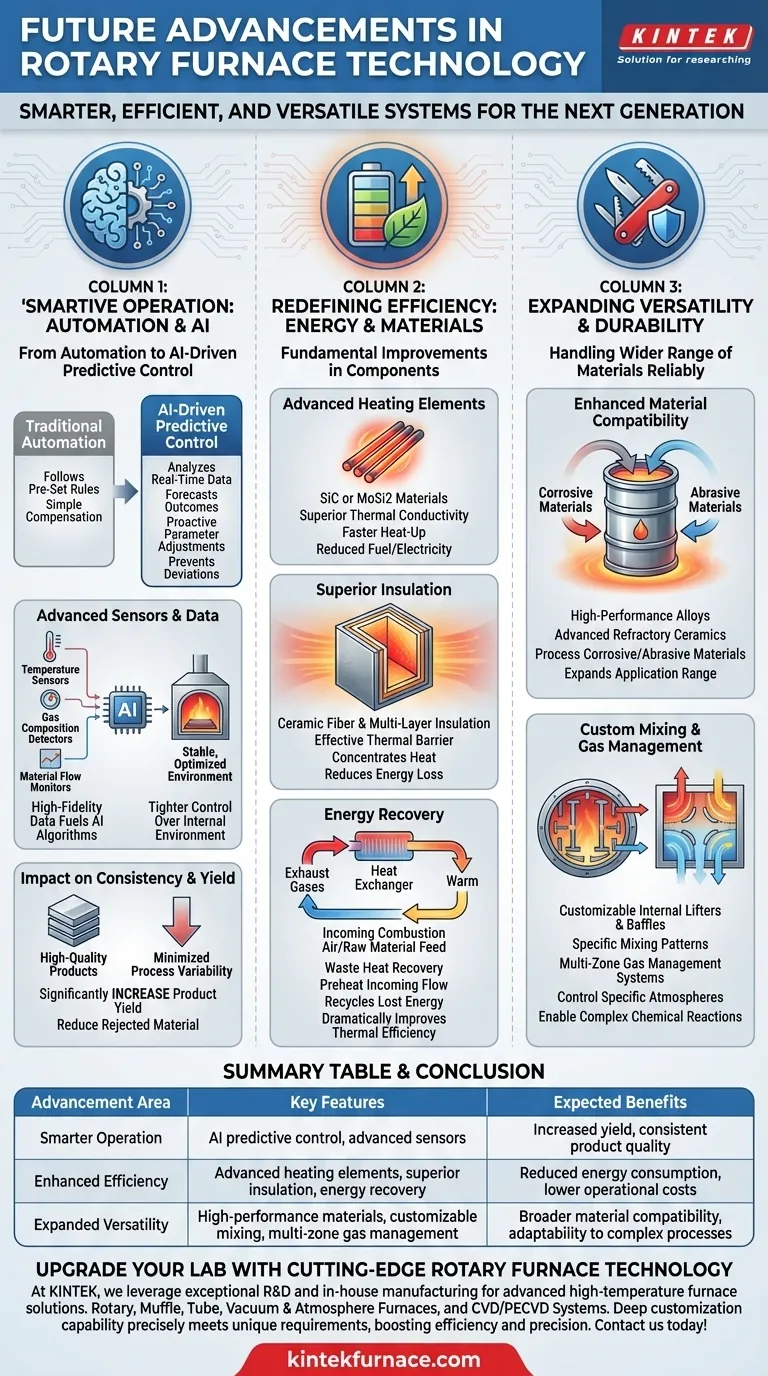

Zukünftige Fortschritte in der Drehrohrofen-Technologie konzentrieren sich auf die Entwicklung von Systemen, die intelligenter, effizienter und vielseitiger sind. Die nächste Generation von Öfen wird künstliche Intelligenz für die vorausschauende Prozesssteuerung integrieren, fortschrittliche Materialien für bessere Haltbarkeit und Wärmemanagement nutzen und ausgefeilte Energierückgewinnungssysteme einbauen, um Betriebskosten und Umweltauswirkungen drastisch zu reduzieren.

Die Kernentwicklung des Drehrohrofens ist seine Umwandlung von einem einfachen, mechanischen Heizinstrument zu einem präzisen, datengesteuerten Verarbeitungswerkzeug. Zukünftige Fortschritte beruhen nicht auf einem einzigen Durchbruch, sondern auf der Konvergenz digitaler Intelligenz, Materialwissenschaft und nachhaltiger Ingenieurkunst.

Der Antrieb für einen „intelligenteren“ Betrieb: Automatisierung und KI

Die bedeutendste Verschiebung in der Ofentechnologie ist die Integration von Intelligenz. Das Ziel ist es, über einfache Automatisierung hinauszugehen und ein System zu schaffen, das sich aktiv selbst optimiert.

Von der Automatisierung zur vorausschauenden Steuerung

Traditionelle Automatisierung folgt voreingestellten Regeln. Die Zukunft liegt in der KI-gesteuerten vorausschauenden Regelung, bei der das System Echtzeitdaten analysiert, um Ergebnisse vorherzusagen und Parameter proaktiv anzupassen.

Dies ermöglicht es dem Ofen, automatisch Schwankungen im Rohmaterial auszugleichen, Prozessabweichungen zu verhindern, bevor sie auftreten, und ein hochgradig konsistentes Endprodukt zu gewährleisten.

Die Rolle fortschrittlicher Sensoren

Ein intelligentes System ist nur so gut wie seine Daten. Zukünftige Öfen werden über anspruchsvollere Sensor-Suiten verfügen, um Temperatur, Gaszusammensetzung und Materialfluss mit extremer Präzision zu überwachen.

Diese hochgetreuen Daten sind der Treibstoff für KI-Algorithmen und ermöglichen eine engere Kontrolle über die interne Umgebung als je zuvor.

Auswirkungen auf Konsistenz und Ausbeute

Der ultimative Vorteil eines „intelligenteren“ Ofens ist eine direkte Verbesserung der Betriebsmetriken. Durch die Minimierung der Prozessvariabilität und die Optimierung der Reaktionsbedingungen werden diese Systeme die Produktausbeute erheblich steigern und das Volumen an Ausschuss- oder nicht spezifikationskonformem Material reduzieren.

Neudefinition der Effizienz: Energie und Materialien

Neben der Intelligenz gibt es einen starken Drang, den immensen Energieverbrauch, der bei Hochtemperaturprozessen typisch ist, zu senken. Dies wird durch grundlegende Verbesserungen der physikalischen Komponenten des Ofens erreicht.

Fortschrittliche Heizelemente

Moderne Designs bewegen sich in Richtung Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) für Heizelemente.

Diese Materialien bieten eine überlegene Wärmeleitfähigkeit und höhere Betriebstemperaturen, was schnellere Aufheizzeiten und eine effizientere Energieübertragung auf die Ladung ermöglicht und dadurch den Kraftstoff- oder Stromverbrauch direkt senkt.

Überlegene Isolierung und Wärmemanagement

Eine Hauptquelle für Ineffizienz ist der Wärmeverlust an die Umgebung. Fortschritte bei Keramikfasern und Mehrschichtisolierungen schaffen eine wesentlich effektivere thermische Barriere.

Dies hält die thermische Energie im Ofenmantel konzentriert und reduziert die zur Aufrechterhaltung einer Soll-Temperatur erforderliche Energie.

Innovationen bei der Energierückgewinnung

Zukünftige Systeme werden einen starken Schwerpunkt auf die Abwärmerückgewinnung legen. Dabei wird heiße Abgaswärme erfasst und über einen Wärmetauscher zur Vorwärmung der zugeführten Verbrennungsluft oder sogar des Rohmaterialeinsatzes genutzt.

Dies schafft ein geschlossenes Kreislaufsystem, das sonst verlorene Energie recycelt und die Gesamtwärmeeffizienz drastisch verbessert.

Erweiterung von Vielseitigkeit und Haltbarkeit

Die letzte Grenze der Weiterentwicklung liegt darin, Drehrohröfen zuverlässiger für eine größere Bandbreite von Materialien und Prozessen einsetzbar zu machen.

Verbesserte Materialverträglichkeit

Der Drehtrommel und seine Innenverkleidung sind extremen thermischen und chemischen Belastungen ausgesetzt. Der Einsatz neuer Hochleistungslegierungen und fortschrittlicher feuerfester Keramiken wird es Öfen ermöglichen, korrosivere oder abrasivere Materialien zu verarbeiten.

Dies erweitert den Anwendungsbereich von Drehrohröfen auf neue und anspruchsvollere industrielle Prozesse.

Kundenspezifisches Mischen und Gasmanagement

Die Drehbewegung ist entscheidend für das Mischen. Zukünftige Konstruktionen werden über mehr anpassbare interne Mitnehmer und Leitbleche verfügen, um spezifische, auf einen Prozess zugeschnittene Mischmuster zu erzeugen.

In Kombination mit mehrzonigen Gasmanagementsystemen ermöglicht dies den Betreibern, hochspezifische Atmosphären in verschiedenen Teilen des Ofens zu erzeugen und zu kontrollieren, was komplexe chemische Reaktionen ermöglicht.

Verständnis der Kompromisse

Obwohl diese Fortschritte erhebliche Vorteile bieten, sind sie nicht ohne Herausforderungen, die sorgfältig abgewogen werden müssen.

Die Anschaffungskosten der Innovation

Fortschrittliche Systeme, die KI, spezialisierte Sensoren und Premium-Materialien integrieren, verursachen höhere Anfangsinvestitionen. Die langfristige Kapitalrendite aus Energieeinsparungen und verbesserter Ausbeute muss sorgfältig gegen diese Investitionsausgaben abgewogen werden.

Erhöhte Komplexität und Wartung

Ein intelligenterer, komplexerer Ofen erfordert ein kompetenteres Personal. Die Wartung verlagert sich von rein mechanischer und elektrischer Natur hin zur Software und Sensorik-Kalibrierung, was spezielle Schulungen für Bediener und Techniker erforderlich macht.

Das Risiko der Über-Spezialisierung

Ein Ofen, der stark für einen einzigen, spezifischen Prozess optimiert ist, bietet möglicherweise Höchstleistung für diese Aufgabe, verfügt aber möglicherweise nicht über die Flexibilität, sich in Zukunft an neue Produkte oder sich ändernde Produktionsanforderungen anzupassen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zukünftige Ofentechnologien bewerten, sollte Ihre Entscheidung von Ihrem primären betrieblichen Treiber geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz und Kostensenkung liegt: Priorisieren Sie Systeme mit fortschrittlicher Energierückgewinnung, überlegener Isolierung und KI-Steuerungen, die speziell auf die Optimierung des Kraftstoffverbrauchs ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität und Konsistenz liegt: Achten Sie auf Öfen mit Mehrzonenheizung, umfassenden Sensor-Suiten und vorausschauenden KI-Algorithmen, die außergewöhnlich enge Prozessfenster aufrechterhalten können.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Prozessvielfalt liegt: Betonen Sie Öfen, die aus robusten Materialien für verbesserte Verträglichkeit und Konstruktionen gefertigt sind, die kundenspezifische Misch- und Gasmanagementsysteme bieten.

Letztendlich heben diese Fortschritte den Drehrohrofen zu einem strategischen Vermögenswert an, der ein beispielloses Maß an Präzision und Effizienz liefern kann.

Zusammenfassungstabelle:

| Fortschrittsbereich | Schlüsselmerkmale | Erwartete Vorteile |

|---|---|---|

| Intelligenterer Betrieb | KI-vorausschauende Steuerung, fortschrittliche Sensoren | Gesteigerte Ausbeute, konsistente Produktqualität |

| Verbesserte Effizienz | Fortschrittliche Heizelemente, überlegene Isolierung, Energierückgewinnung | Reduzierter Energieverbrauch, geringere Betriebskosten |

| Erweiterte Vielseitigkeit | Hochleistungsmaterialien, kundenspezifisches Mischen, Mehrzonen-Gasmanagement | Breitere Materialverträglichkeit, Anpassungsfähigkeit an komplexe Prozesse |

Bereit, Ihr Labor mit modernster Drehrohrofen-Technologie aufzurüsten? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Präzision steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle