Die präzise Temperaturregelung in einem Zirkonoxid-Dentalsinterofen wird hauptsächlich durch eine Kombination aus hochpräzisen Sensoren, einem automatisierten Rückkopplungssystem und hochprogrammierbaren Heizzyklen erreicht. Diese Synergie stellt sicher, dass der Ofen nicht nur eine bestimmte Temperatur erreichen, sondern auch ein komplexes, zeitbasiertes Profil mit einer Genauigkeit von ±1°C verfolgen kann, was entscheidend für die Herstellung makelloser Dentalrestaurationen ist.

Die größte Herausforderung besteht nicht nur darin, eine Zieltemperatur zu erreichen; es geht darum, ein vordefiniertes Temperaturprofil über die Zeit makellos auszuführen. Die Präzision eines Ofens stammt von einem geschlossenen Regelkreis, der ständig misst, vergleicht und korrigiert, um die strukturelle Integrität der finalen Restauration zu gewährleisten.

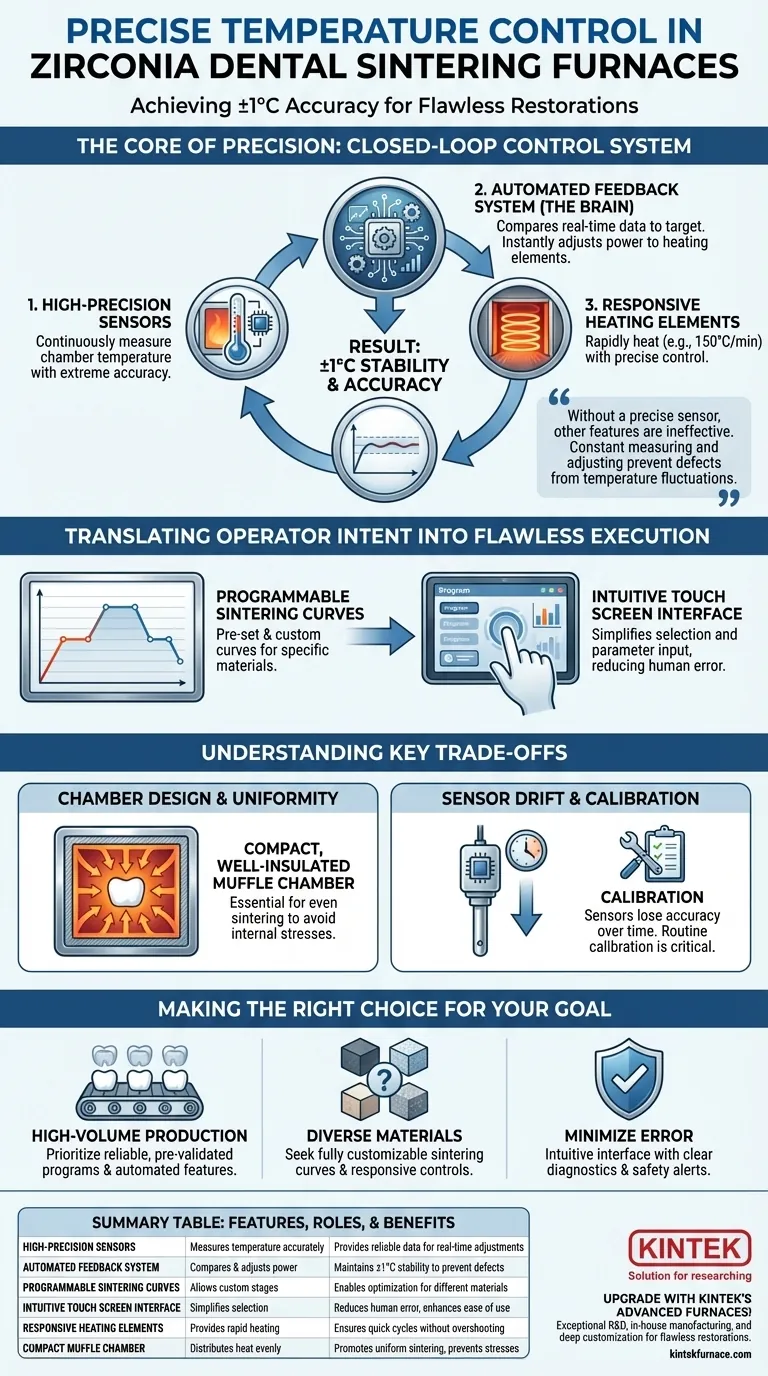

Das Herzstück der Präzision: Das Closed-Loop-Regelsystem

Die Grundlage des präzisen Sinterns ist ein System, das in Echtzeit messen und reagieren kann. Dies wird als Closed-Loop-Regelsystem bezeichnet und besteht aus mehreren Schlüsselkomponenten, die im Einklang arbeiten.

Hochpräzise Sensoren

Die Sensoren fungieren als internes Thermometer des Ofens. Sie messen die Temperatur im Inneren der Kammer kontinuierlich mit extremer Genauigkeit.

Ohne einen präzisen und zuverlässigen Sensor ist jede andere Funktion wirkungslos. Er liefert die Rohdaten, die das System für intelligente Entscheidungen benötigt.

Das automatische Rückkopplungssystem

Dieses System ist das „Gehirn“ des Ofens. Es nimmt die Echtzeit-Temperaturdaten von den Sensoren und vergleicht sie mit der vom Sinterprogramm eingestellten Solltemperatur.

Bei jeder Abweichung passt das Rückkopplungssystem sofort die Leistungsabgabe an die Heizelemente an, indem es diese entweder erhöht oder verringert, um die Kammer wieder auf die exakte Zieltemperatur zu bringen.

Das Ergebnis: ±1°C Genauigkeit

Der konstante Mess- und Anpassungszyklus durch das Rückkopplungssystem ermöglicht es dem Ofen, eine Temperaturstabilität von ±1°C aufrechtzuerhalten.

Dieses Maß an Genauigkeit ist nicht nur eine Spezifikation; es ist eine Anforderung. Es verhindert Materialfehler, die selbst bei geringfügigen Temperaturschwankungen während des kritischen Sinterprozesses auftreten können.

Die Absicht des Bedieners in makellose Ausführung übersetzen

Ein robustes Steuerungssystem ist nur die halbe Miete. Der Ofen muss dem Bediener auch die Werkzeuge an die Hand geben, um den genauen Prozess für verschiedene Materialien und Ergebnisse zu definieren.

Programmierbare Sinterkurven

Zirkonoxid und andere dentale Keramiken sintern nicht bei einer einzigen Temperatur. Sie erfordern eine spezifische „Kurve“ – eine Reihe von Heiz-, Halte- und Kühlphasen.

Moderne Öfen verfügen über mehrere voreingestellte und anpassbare Programme. Dies ermöglicht es einem Techniker, ein validiertes Programm für ein gängiges Material auszuwählen oder eine einzigartige Kurve für einen speziellen Fall zu erstellen, um optimale Materialeigenschaften zu gewährleisten.

Intuitive Touchscreen-Oberfläche

Eine intuitive Touchscreen-Oberfläche ist die Brücke zwischen dem Bediener und den komplexen internen Prozessen der Maschine.

Sie vereinfacht die Auswahl von Voreinstellungen oder die Eingabe benutzerdefinierter Parameter und reduziert das Risiko menschlicher Fehler, die einen Zyklus beeinträchtigen könnten.

Reaktionsschnelle Heizelemente

Die Fähigkeit, schnell zu heizen, beispielsweise mit einer Rate von 150°C pro Minute, zeigt die Leistungsfähigkeit der Heizelemente.

Diese Geschwindigkeit muss jedoch vom Steuerungssystem verwaltet werden, um ein „Überschießen“ der Zieltemperatur zu verhindern. Präzise Steuerung macht diese schnelle Erwärmung für das Material nutzbar und sicher.

Die wichtigsten Kompromisse verstehen

Obwohl diese Merkmale einen hochwertigen Ofen definieren, beinhaltet ihre Implementierung Kompromisse und erfordert ein Verständnis des gesamten Systems.

Die Bedeutung des Kammerdesigns

Eine präzise Temperaturmessung ist nur nützlich, wenn die Temperatur in der gesamten Kammer gleichmäßig ist. Eine kompakte, gut isolierte Muffelkammer ist so konzipiert, dass sie die Wärme gleichmäßig verteilt.

Ohne gleichmäßige Wärme könnten Teile einer Zahnbrücke perfekt gesintert werden, während andere Teile untersintert sind, was innere Spannungen und potenzielle Bruchstellen verursacht.

Voreingestellte vs. benutzerdefinierte Programme

Voreingestellte Programme bieten Sicherheit und Reproduzierbarkeit, da sie vom Hersteller validiert wurden. Dies ist ideal für Labore mit hohem Volumen, die auf Konsistenz Wert legen.

Benutzerdefinierte Programmierung birgt zwar viel Potenzial, birgt aber auch das Fehlerrisiko. Sie erfordert tiefgreifende Materialkenntnisse, um einen Zyklus zu erstellen, der die Ergebnisse optimiert, ohne Defekte zu verursachen.

Das Risiko der Sensordrift

Mit der Zeit und bei wiederholten Hochtemperaturzyklen können selbst hochpräzise Sensoren ihre anfängliche Genauigkeit verlieren. Dieses Phänomen wird als Sensordrift bezeichnet.

Deshalb sind regelmäßige Wartung und Kalibrierung entscheidend. Einem unkalibrierten Ofen zu vertrauen, ist ein erhebliches Risiko, da die angezeigte Temperatur möglicherweise nicht mehr die wahre Innentemperatur widerspiegelt.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen hängt ganz von den spezifischen Bedürfnissen Ihres Dentallabors oder Ihrer Praxis ab.

- Wenn Ihr Hauptaugenmerk auf einer volumenstarken, standardisierten Produktion liegt: Priorisieren Sie Öfen mit zuverlässigen, vorab validierten Programmen und automatisierten Funktionen wie der Tablett-Handhabung.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit vielfältigen oder neuen Materialien liegt: Suchen Sie einen Ofen mit vollständig anpassbaren Sinterkurven und einem hochreaktionsschnellen Steuerungssystem.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Bedienfehlern liegt: Eine intuitive Touchscreen-Oberfläche mit klaren Diagnosefunktionen und Sicherheitswarnungen ist ein unverzichtbares Merkmal.

Letztendlich ist die Investition in einen Ofen mit überlegener Temperaturregelung eine Investition in die gleichbleibende Qualität und strukturelle Integrität jeder von Ihnen produzierten Restauration.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Temperaturregelung | Hauptvorteil |

|---|---|---|

| Hochpräzise Sensoren | Misst die Temperatur mit extremer Genauigkeit | Liefert zuverlässige Daten für Echtzeit-Anpassungen |

| Automatisiertes Rückkopplungssystem | Vergleicht Ist- mit Solltemperatur und passt die Leistung an | Hält eine Stabilität von ±1°C aufrecht, um Defekte zu vermeiden |

| Programmierbare Sinterkurven | Ermöglicht individuelle Heiz-, Halte- und Kühlphasen | Ermöglicht die Optimierung für verschiedene Materialien und Ergebnisse |

| Intuitive Touchscreen-Oberfläche | Vereinfacht die Programmauswahl und Parametereingabe | Reduziert menschliche Fehler und erhöht die Benutzerfreundlichkeit |

| Reaktionsschnelle Heizelemente | Ermöglicht schnelles Aufheizen (z.B. 150°C pro Minute) | Gewährleistet schnelle Zykluszeiten ohne Überschwingen |

| Kompakte Muffelkammer | Verteilt die Wärme gleichmäßig in der Kammer | Fördert ein gleichmäßiges Sintern und verhindert innere Spannungen |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir präzise Lösungen wie Muffel-, Rohr- und Vakuumöfen, die auf das dentale Sintern zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden, und liefert makellose Restaurationen und erhöhte Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihrer Praxis zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor