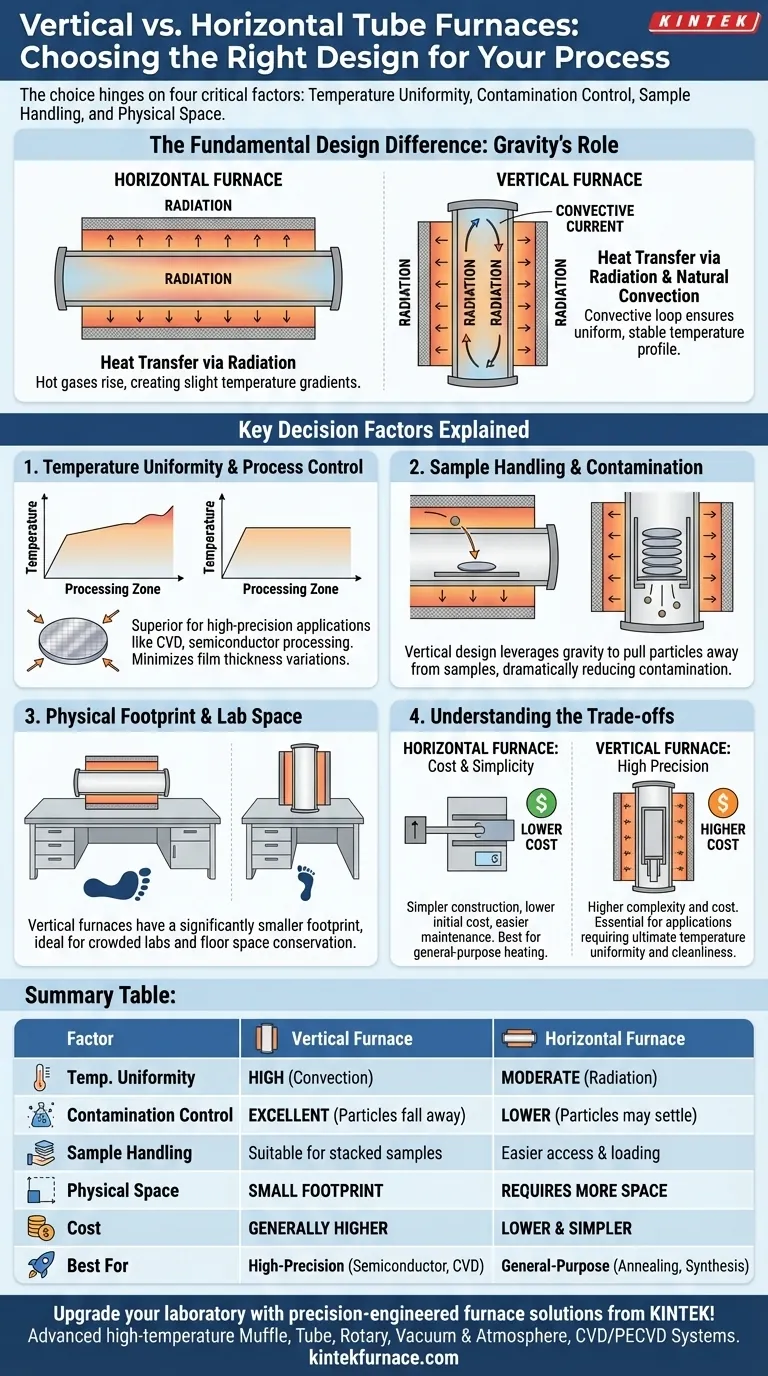

Die Wahl zwischen einem vertikalen und einem horizontalen Rohrofen hängt von vier kritischen Faktoren ab: Temperaturhomogenität, Kontaminationskontrolle, Probenhandhabung und physischer Raum. Obwohl beide Bauformen eine Probe in einem Rohr erhitzen, verändert ihre Ausrichtung die Physik des Wärmetransfers und des Partikelmanagements grundlegend, wodurch einer für hochpräzise Anwendungen weitaus besser geeignet ist.

Die Kernentscheidung ist ein Kompromiss zwischen der Einfachheit eines horizontalen Ofens und der überlegenen Prozesskontrolle eines vertikalen Ofens. Horizontale Öfen sind Arbeitstiere für den allgemeinen Gebrauch, aber vertikale Öfen dominieren hochpräzise Bereiche wie die Halbleiterfertigung aufgrund ihrer außergewöhnlichen Temperaturhomogenität und geringeren Partikelkontamination.

Der grundlegende Designunterschied: Die Rolle der Schwerkraft

Die Ausrichtung des Ofenrohrs ist nicht nur eine Frage der Bequemlichkeit; sie beeinflusst direkt die thermische Umgebung im Inneren. Der Hauptunterschied liegt in der Rolle der Schwerkraft beim Wärmetransfer.

Wie horizontale Öfen funktionieren

In einem horizontalen Ofen umgeben Heizelemente das Rohr und übertragen Energie hauptsächlich durch Strahlung. Obwohl dies effektiv ist, kann es zu leichten Temperaturgradienten führen.

Heißere Gase neigen dazu, aufzusteigen, wodurch ein nichteinheitliches thermisches Profil entsteht, bei dem die Oberseite des Rohrs etwas heißer sein kann als die Unterseite. Dieser Effekt ist für viele Anwendungen geringfügig, kann aber für andere kritisch sein.

Wie vertikale Öfen funktionieren

Ein vertikaler Ofen nutzt die Schwerkraft zu seinem Vorteil. Durch die vertikale Ausrichtung des Rohrs erfolgt der Wärmetransfer sowohl durch Strahlung als auch durch natürliche Konvektion.

Wenn das Gas im Rohr erhitzt wird, steigt es auf, kühlt ab und fällt dann in einer kontinuierlichen, stabilen Schleife wieder ab. Dieser konvektive Strom mischt die Atmosphäre aktiv, was zu einer gleichmäßigeren und stabileren Temperaturverteilung entlang der Prozesszone führt.

Erläuterung der wichtigsten Entscheidungskriterien

Das Verständnis der zugrunde liegenden Physik ermöglicht es uns, die praktischen Auswirkungen für Ihren spezifischen Prozess zu bewerten.

Temperaturhomogenität und Prozesskontrolle

Dies ist der bedeutendste Unterscheidungsfaktor. Die überlegene Wärmeverteilung in einem vertikalen Ofen ist nicht nur ein theoretischer Vorteil; sie wirkt sich direkt auf die Ergebnisse aus.

Bei Prozessen wie der chemischen Gasphasenabscheidung (CVD) oder der Verarbeitung von Halbleiterwafern können selbst geringfügige Temperaturschwankungen zu einer ungleichmäßigen Schichtdicke und inkonsistenten Geräteleistung führen. Vertikale Öfen mildern dieses Risiko, weshalb sie in diesen Anwendungen zum Industriestandard geworden sind.

Probenhandhabung und Kontamination

In einem horizontalen Ofen können sich mikroskopisch kleine Partikel, die während des Prozesses entstehen, direkt auf der darunter liegenden Probenoberfläche ablagern. Dies ist eine Hauptursache für Defekte in der Halbleiterfertigung.

In einem vertikalen Ofen werden Proben typischerweise auf einem „Boot“ oder Gestell gestapelt. Die Schwerkraft zieht Partikel direkt nach unten, an den Proben vorbei und von deren kritischen Oberflächen weg, wodurch die Kontamination drastisch reduziert wird.

Physischer Platzbedarf und Laborraum

Dies ist eine einfache logistische Überlegung. Ein horizontaler Ofen benötigt eine lange, ununterbrochene Fläche auf der Arbeitsplatte oder dem Boden.

Ein vertikaler Ofen hat einen viel kleineren Platzbedarf und ist somit die ideale Wahl für überfüllte Labore oder Einrichtungen, in denen der Bodenplatz begrenzt ist.

Die Kompromisse verstehen

Die Wahl eines vertikalen Ofens ist nicht immer die richtige Antwort. Die Einfachheit und die geringeren Kosten von horizontalen Modellen machen sie zur richtigen Wahl für viele gängige Laboraufgaben.

Kosten und Einfachheit

Horizontale Öfen haben im Allgemeinen eine einfachere Konstruktion und Ladevorrichtung. Dies führt oft zu einem geringeren anfänglichen Kaufpreis und möglicherweise zu einer einfacheren Wartung.

Für Anwendungen, die keine höchste Präzision erfordern, sind die zusätzlichen Kosten und die Komplexität eines vertikalen Ofens möglicherweise nicht gerechtfertigt.

Anwendungseignung

Horizontale Öfen sind perfekt geeignet – und oft bevorzugt – für eine Vielzahl von Aufgaben. Dazu gehören allgemeines Tempern, Materialsynthese und die Wärmebehandlung von Massenmaterialien, bei denen geringfügige Temperaturschwankungen oder leichte Partikelkontaminationen keine Rolle spielen.

Zugänglichkeit

Konstruktionsbedingt ist das Rohr in einem horizontalen Ofen oft leichter zugänglich, zu entfernen und auszutauschen. Dies kann ein geringfügiger Vorteil bei der routinemäßigen Reinigung oder beim Austausch von Prozessrohren für verschiedene Anwendungen sein.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie zunächst die kritischste Variable für den Erfolg Ihres Prozesses definieren. Ihre Wahl sollte von den Anforderungen Ihrer Anwendung bestimmt werden, nicht von einer wahrgenommenen universellen Überlegenheit des einen Designs gegenüber dem anderen.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Abscheidung oder Halbleiterverarbeitung liegt: Ein vertikaler Ofen ist die notwendige Wahl, um die erforderliche Temperaturhomogenität und geringe Partikelkontamination zu erreichen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Materialprüfung, Synthese oder Tempern liegt: Die Kosteneffizienz und Einfachheit eines horizontalen Ofens machen ihn zum praktischsten und effizientesten Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Schonung der Laborbodenfläche liegt: Ein vertikaler Ofen bietet einen deutlich kleineren Platzbedarf und ist der klare Sieger für beengte Umgebungen.

Letztendlich ist die Anpassung der physikalischen Eigenschaften des Ofens an die Präzisionsanforderungen Ihres Prozesses der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Faktor | Vertikaler Ofen | Horizontaler Ofen |

|---|---|---|

| Temperaturhomogenität | Hoch (durch Konvektion) | Mittelmäßig (strahlungsbasiert) |

| Kontaminationskontrolle | Ausgezeichnet (Partikel fallen ab) | Geringer (Partikel können sich auf Proben absetzen) |

| Probenhandhabung | Geeignet für gestapelte Proben | Leichterer Zugang und Beladung |

| Physischer Raum | Kleiner Platzbedarf | Benötigt mehr Arbeitsflächenplatz |

| Kosten | Im Allgemeinen höher | Geringer und einfacher |

| Am besten geeignet für | Hochpräzision (z. B. Halbleiter, CVD) | Allgemeine Zwecke (z. B. Tempern, Synthese) |

Rüsten Sie Ihr Labor mit präzisionsgefertigten Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Effizienz und Genauigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor