Die Wahl des richtigen Hitzeschildes für einen Vakuumsinterofen ist eine entscheidende Entscheidung, die sich direkt auf die Prozesseffizienz, die Produktqualität und die Betriebskosten auswirkt. Die Auswahl wird hauptsächlich von drei Kernfaktoren bestimmt: der erforderlichen Sintertemperatur, der chemischen Verträglichkeit mit den zu verarbeitenden Materialien und dem notwendigen Vakuumniveau. Jeder Faktor bestimmt, ob ein Metall-, Nichtmetall- oder hybrider Hitzeschild die am besten geeignete Lösung ist.

Die Auswahl eines Hitzeschildes ist keine einfache Wahl zwischen Metall und Nichtmetall. Es ist ein kalkulierter Kompromiss zwischen Hochtemperaturleistung, chemischer Reaktivität und langfristigen Betriebskosten. Das Verständnis dieser Kompromisse ist entscheidend für die Optimierung Ihres spezifischen Sinterprozesses.

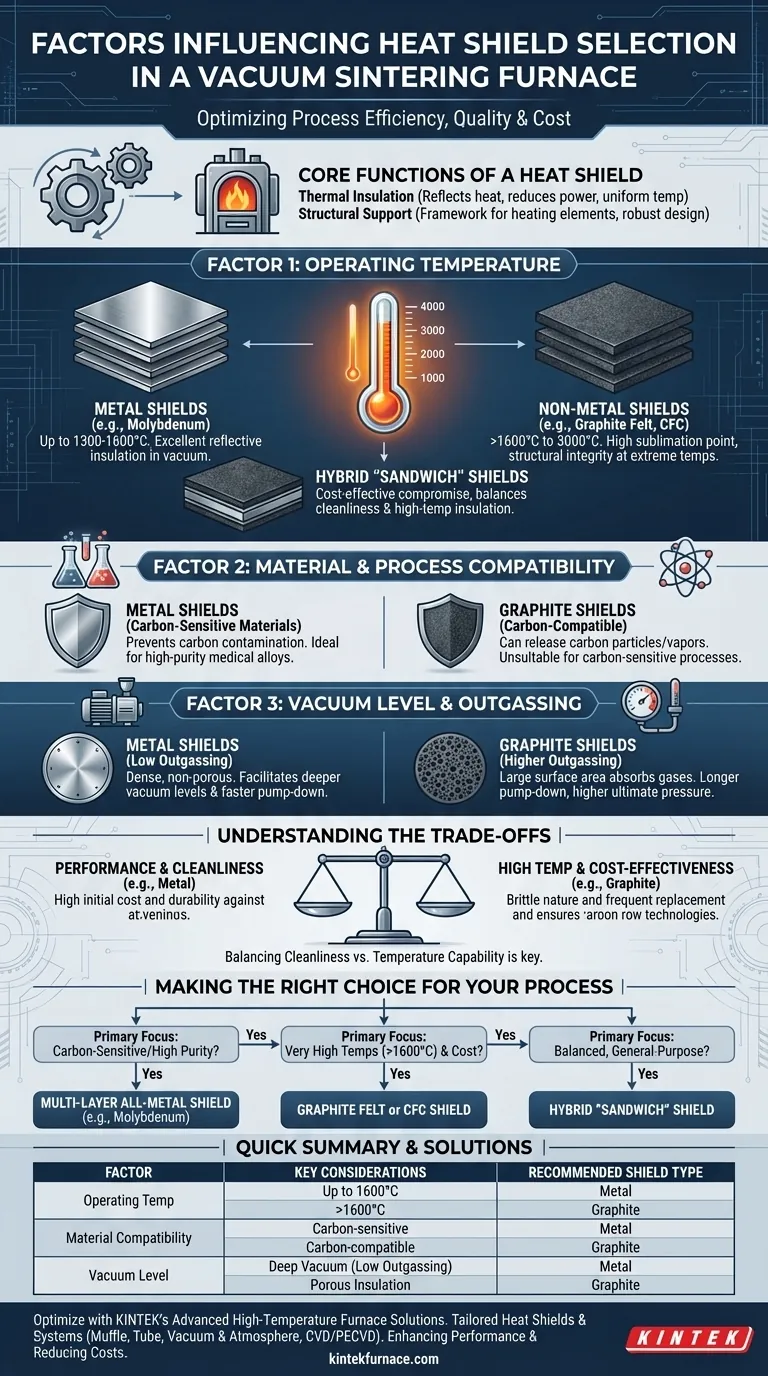

Die Kernfunktionen eines Hitzeschildes

Bevor wir uns den Auswahlkriterien widmen, ist es entscheidend, die Doppelfunktion eines Hitzeschildes innerhalb der Heizzone des Ofens zu verstehen.

Wärmedämmung und Effizienz

Die Hauptfunktion des Hitzeschildes besteht darin, thermische Energie zurück in die Heizzone zu reflektieren. Dies minimiert Wärmeverluste, reduziert den Stromverbrauch und gewährleistet eine gleichmäßige Temperaturverteilung über die Produktcharge.

Strukturelle Unterstützung

Über die Isolierung hinaus dient die Hitzeschildbaugruppe oft als strukturelles Gerüst zur Befestigung der Heizelemente. Ihr Design muss robust genug sein, um diese Komponenten ohne Verformung oder Versagen bei hohen Temperaturen zu tragen.

Faktor 1: Betriebstemperatur

Die maximal erforderliche Sintertemperatur ist der erste und wichtigste Filter im Auswahlprozess.

Molybdän- und Metallhitzeschilde

Vollmetall-Hitzeschilde, typischerweise aus mehreren Schichten von Molybdän (und manchmal Wolfram für heißere Zonen), eignen sich hervorragend für Prozesse bis etwa 1300-1600°C. Ihre reflektierenden Oberflächen bieten eine hocheffiziente Isolierung im Vakuum.

Graphit- und Nichtmetall-Hitzeschilde

Für sehr hohe Temperaturen, oft über 1600°C und bis zu 3000°C, sind Graphitfilz oder starre Kohlefaserverbundwerkstoff (CFC)-Hitzeschilde der Industriestandard. Graphit hat einen sehr hohen Sublimationspunkt und behält seine strukturelle Integrität bei extremen Temperaturen bei, wo Metalle versagen würden.

Hybrid- oder "Sandwich"-Hitzeschilde

Diese Konstruktionen kombinieren eine innere Schicht aus Metall (wie Molybdän) mit äußeren Schichten aus Graphitfilz. Dieser Ansatz versucht, die Sauberkeit eines Metallhitzeschildes mit der überlegenen Hochtemperaturisolierung von Graphit in Einklang zu bringen und dient oft als kostengünstiger Kompromiss.

Faktor 2: Material- und Prozesskompatibilität

Die chemische Wechselwirkung zwischen dem Hitzeschild, der Prozessatmosphäre und dem Produkt selbst ist ein entscheidender Faktor.

Metallhitzeschilde für hochreine Umgebungen

Metallhitzeschilde sind die definitive Wahl bei der Verarbeitung von kohlenstoffempfindlichen Materialien, wie bestimmten medizinischen Legierungen oder hochreinen Metallen. Da sie keinen Kohlenstoff enthalten, verhindern sie eine Kontamination des Produkts.

Graphithitzeschilde und Kohlenstoffreaktivität

Graphithitzeschilde können feine Kohlenstoffpartikel oder Kohlenwasserstoffdämpfe (Ausgasungen) freisetzen, die mit der Produktcharge reagieren oder diese kontaminieren können. Dies macht sie ungeeignet für Prozesse, bei denen Kohlenstoff als Verunreinigung gilt.

Auswirkungen auf das Vakuumniveau

Das Material und die Konstruktion des Schildes beeinflussen direkt die Vakuumleistung des Ofens. Poröse Materialien wie Graphitfilz haben eine große Oberfläche und können Feuchtigkeit und andere Gase absorbieren, was zu längeren Abpumpzeiten und einem höheren Enddruck aufgrund von Ausgasung führt. Dichte Metallhitzeschilde bieten eine sauberere Umgebung und ermöglichen ein schnelleres Erreichen tieferer Vakuumniveaus.

Die Kompromisse verstehen

Jede Wahl eines Hitzeschildes beinhaltet das Abwägen konkurrierender Prioritäten. Eine objektive Analyse dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Leistung vs. Kosten

Vollmetallhitzeschilde haben einen hohen Anschaffungspreis, sind aber oft haltbarer und können gereinigt werden, was eine längere Lebensdauer in den richtigen Anwendungen bietet. Graphithitzeschilde sind anfänglich günstiger, können aber spröde sein und müssen möglicherweise häufiger ausgetauscht werden, insbesondere wenn sie mechanischen Stößen ausgesetzt sind.

Sauberkeit vs. Temperaturbeständigkeit

Dies ist das klassische Dilemma. Wenn Ihr Prozess extreme Reinheit und die geringstmögliche Ausgasung erfordert, ist ein Metallhitzeschild überlegen. Wenn Ihr Prozess die absolut höchsten Temperaturen erfordert, ist Graphit oft die einzig praktikable Option.

Energieeffizienz und Wärmeverlust

Ein mehrschichtiger Metallhitzeschild ist ein hochwirksamer Isolator durch Strahlungsreflexion. Ein dickes Graphitfilzpaket ist ein effektiver Isolator durch geringe Wärmeleitfähigkeit. Die Wahl beeinflusst die Leistungskurve des Ofens und den gesamten Energieverbrauch, ein Schlüsselfaktor für die langfristigen Betriebskosten.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte sich an einem klaren Verständnis Ihres primären Prozessziels orientieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von kohlenstoffempfindlichen Materialien oder dem Erreichen höchster Vakuumreinheit liegt: Ein mehrschichtiger Vollmetallhitzeschild (typischerweise Molybdän) ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen sehr hoher Temperaturen (>1600°C) liegt und die Kosteneffizienz ein wichtiges Anliegen ist: Ein Graphitfilz- oder Kohlefaserverbundwerkstoff (CFC)-Hitzeschild ist die Standardlösung in der Industrie.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen, universellen Anwendung bei moderaten Temperaturen liegt: Ein "Sandwich"- oder Mischfilzschild, das Metall- und Nichtmetallschichten kombiniert, kann einen praktischen Kompromiss zwischen Leistung und Kosten bieten.

Indem Sie die Wahl Ihres Hitzeschildes an Ihren spezifischen Prozessanforderungen ausrichten, gewährleisten Sie eine optimale Leistung und langfristige Zuverlässigkeit für Ihren Ofen.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegungen | Empfohlener Hitzeschildtyp |

|---|---|---|

| Betriebstemperatur | Bis 1600°C: Hohe Effizienz; Über 1600°C: Extreme Hitzebeständigkeit | Metall (z.B. Molybdän) für niedrigere Temperaturen; Graphit für höhere Temperaturen |

| Materialkompatibilität | Kohlenstoffempfindliche Materialien erfordern Reinheit; Kontaminationsrisiko | Metall für Reinheit; Graphit kann Kohlenstoffreaktivität verursachen |

| Vakuumniveau | Ausgasung beeinflusst Abpumpzeit und Druck; Sauberkeit für tiefes Vakuum | Metall für geringe Ausgasung; Graphit für poröse Isolierung |

Optimieren Sie die Sintereffizienz Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Hitzeschilde und Systeme wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch die Leistung verbessert und Kosten gesenkt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte