Im Kern beruht die Haltbarkeit eines Graphitheizelements auf einer einzigartigen Kombination inhärenter physikalischer und chemischer Eigenschaften. Seine Fähigkeit, extremer Hitze standzuhalten, ohne zu schmelzen, Schäden durch schnelle Temperaturänderungen zu widerstehen und in bestimmten chemischen Umgebungen stabil zu bleiben, ermöglicht ihm eine zuverlässige Leistung über lange Zeiträume in anspruchsvollen Hochtemperaturanwendungen.

Die beeindruckende Lebensdauer von Graphit ist nicht universell; sie ist ein direktes Ergebnis seiner außergewöhnlichen thermischen Stabilität innerhalb einer kontrollierten Atmosphäre. Seine größte Schwachstelle ist die Oxidation, wodurch die Betriebsumgebung der wichtigste Faktor ist, der seine Langlebigkeit bestimmt.

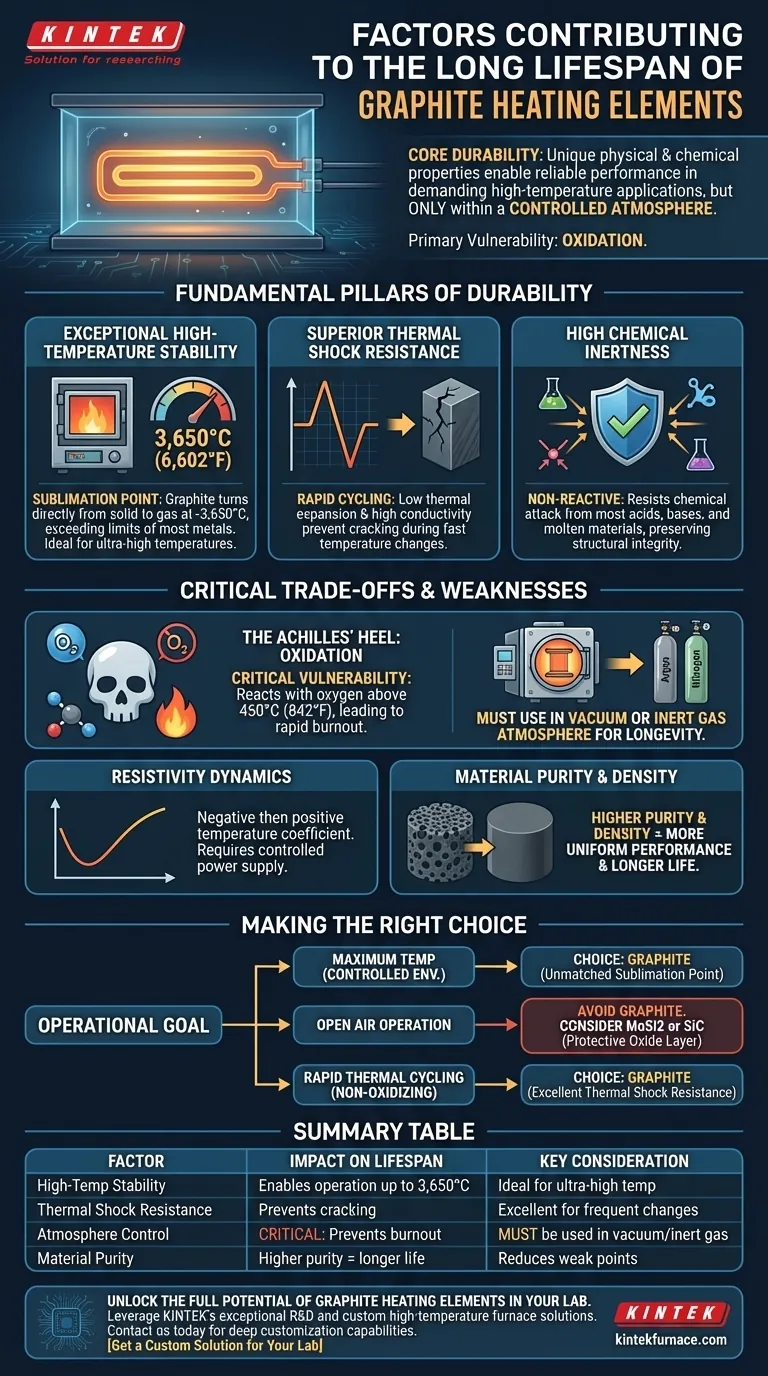

Die fundamentalen Säulen der Graphithaltbarkeit

Um zu verstehen, warum Graphit so lange hält, müssen wir seine Leistung unter thermischer und chemischer Belastung betrachten. Seine Molekularstruktur verleiht ihm Vorteile, die vielen Metallen und Keramiken fehlen.

Außergewöhnliche Hochtemperaturbeständigkeit

Graphit hat bei atmosphärischem Druck keinen Schmelzpunkt. Stattdessen sublimiert es – es geht direkt vom festen in den gasförmigen Zustand über – bei einer unglaublich hohen Temperatur von etwa 3.650 °C (6.602 °F).

Diese Eigenschaft macht es zu einem der feuerfestesten verfügbaren Materialien, das bei Temperaturen arbeiten kann, die weit über den Grenzen der meisten metallischen Heizelemente liegen.

Überlegene Thermoschockbeständigkeit

Öfen durchlaufen oft schnelle Auf- und Abkühlzyklen. Graphit hält dieser Belastung außergewöhnlich gut stand.

Sein geringer Wärmeausdehnungskoeffizient und seine hohe Wärmeleitfähigkeit verhindern, dass es bei schnellen Temperaturwechseln reißt oder sich zersetzt. Materialien, die sich erheblich ausdehnen und zusammenziehen, neigen mit der Zeit zu mechanischem Versagen; Graphit neigt nicht dazu.

Hohe chemische Inertheit

In der richtigen Umgebung ist Graphit hochgradig nicht reaktiv. Es widersteht chemischen Angriffen durch die meisten Säuren, Basen und geschmolzenen Materialien.

Diese chemische Inertheit stellt sicher, dass die strukturelle Integrität des Elements durch reaktive Substanzen im Ofen nicht beeinträchtigt wird, wodurch seine Form und Funktion erhalten bleiben.

Die kritischen Kompromisse verstehen

Die Langlebigkeit eines Graphitelements ist bedingt. Während seine Stärken erheblich sind, sind seine betrieblichen Schwächen ebenso wichtig zu verstehen. Werden diese ignoriert, führt dies zu vorzeitigem Ausfall.

Die Achillesferse: Oxidation

Die größte Einschränkung von Graphit ist seine Reaktion mit Sauerstoff. In einer oxidierenden Atmosphäre wie offener Luft beginnt Graphit bereits bei Temperaturen ab 450 °C (842 °F) zu verbrennen. Dieser Prozess beschleunigt sich dramatisch mit steigender Temperatur.

Aus diesem Grund werden Graphitheizelemente ausschließlich in Vakuumöfen oder Öfen verwendet, die mit einem Inertgas wie Argon oder Stickstoff gefüllt sind. Diese kontrollierte Atmosphäre schützt das Element vor Sauerstoff und ermöglicht es ihm, Ultra-Hochtemperaturen zu erreichen, ohne sich zu zersetzen.

Widerstandsfähigkeit und Leistungsdynamik

Graphit weist bis etwa 500 °C einen negativen Temperaturkoeffizienten des Widerstands auf, was bedeutet, dass sein Widerstand bei Erwärmung abnimmt. Oberhalb dieser Grenze wird der Koeffizient positiv.

Dieses Verhalten muss durch die Stromversorgung gesteuert werden. Das System muss so ausgelegt sein, dass es diese Änderungen der elektrischen Last bewältigt, um eine stabile und effiziente Temperaturregelung zu gewährleisten und Überstromsituationen beim Start zu verhindern.

Der Einfluss der Materialreinheit

Nicht jeder Graphit ist gleich. Die Lebensdauer eines Heizelements wird direkt von der Reinheit und Dichte des verwendeten Graphits beeinflusst.

Geringere Reinheitsgrade enthalten Verunreinigungen, die als Katalysatoren für die Oxidation wirken oder strukturelle Schwachstellen verursachen können. Hochdichter, hochreiner Graphit bietet eine gleichmäßigere Struktur, was zu einer vorhersagbareren Leistung und einer längeren Betriebslebensdauer führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Lebensdauer eines Graphitheizelements zu maximieren, muss Ihre Betriebsstrategie auf seine Grundeigenschaften zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur in einer kontrollierten Umgebung liegt: Graphit ist aufgrund seines unübertroffenen Sublimationspunktes eine ausgezeichnete Wahl für Vakuum- oder Inertgasöfen.

- Wenn Ihre Anwendung den Betrieb in offener Luft beinhaltet: Sie sollten Graphit vermeiden und stattdessen Elemente wie Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) in Betracht ziehen, die eine schützende Oxidschicht bilden.

- Wenn Sie häufige und schnelle thermische Zyklen benötigen: Die ausgezeichnete Thermoschockbeständigkeit von Graphit macht es sehr zuverlässig, vorausgesetzt, diese Zyklen finden in einer nicht-oxidierenden Atmosphäre statt.

Letztendlich ist der Schutz eines Graphitelements vor Sauerstoff der wichtigste Faktor, um seine bemerkenswerte Langlebigkeit freizusetzen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer | Wichtige Überlegung |

|---|---|---|

| Hochtemperaturbeständigkeit | Ermöglicht den Betrieb bis zu 3.650 °C (Sublimationspunkt) | Ideal für Ultra-Hochtemperaturanwendungen |

| Thermoschockbeständigkeit | Verhindert Rissbildung durch schnelle Heiz-/Kühlzyklen | Ausgezeichnet für Prozesse, die häufige Temperaturwechsel erfordern |

| Chemische Inertheit | Widersteht Angriffen durch Säuren, Basen und geschmolzene Materialien | Schützt die strukturelle Integrität in bestimmten Umgebungen |

| Atmosphärenkontrolle | ENTSCHEIDEND: Verhindert Oxidation und Ausbrennen über 450 °C | Muss in Vakuum oder Inertgas (z. B. Argon, Stickstoff) verwendet werden |

| Materialreinheit & Dichte | Höhere Reinheit/Dichte führt zu gleichmäßigerer Leistung und Langlebigkeit | Reduziert Schwachstellen und Kontaminationsrisiken |

Schöpfen Sie das volle Potenzial von Graphitheizelementen in Ihrem Labor aus.

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere Expertise in Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen stellt sicher, dass Sie die präzise Leistung und Langlebigkeit erhalten, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere tiefgreifenden Anpassungsfähigkeiten Ihre Hochtemperaturprozesse optimieren und die Lebensdauer Ihrer kritischen Komponenten verlängern können.

Holen Sie sich eine maßgeschneiderte Lösung für Ihr Labor

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten