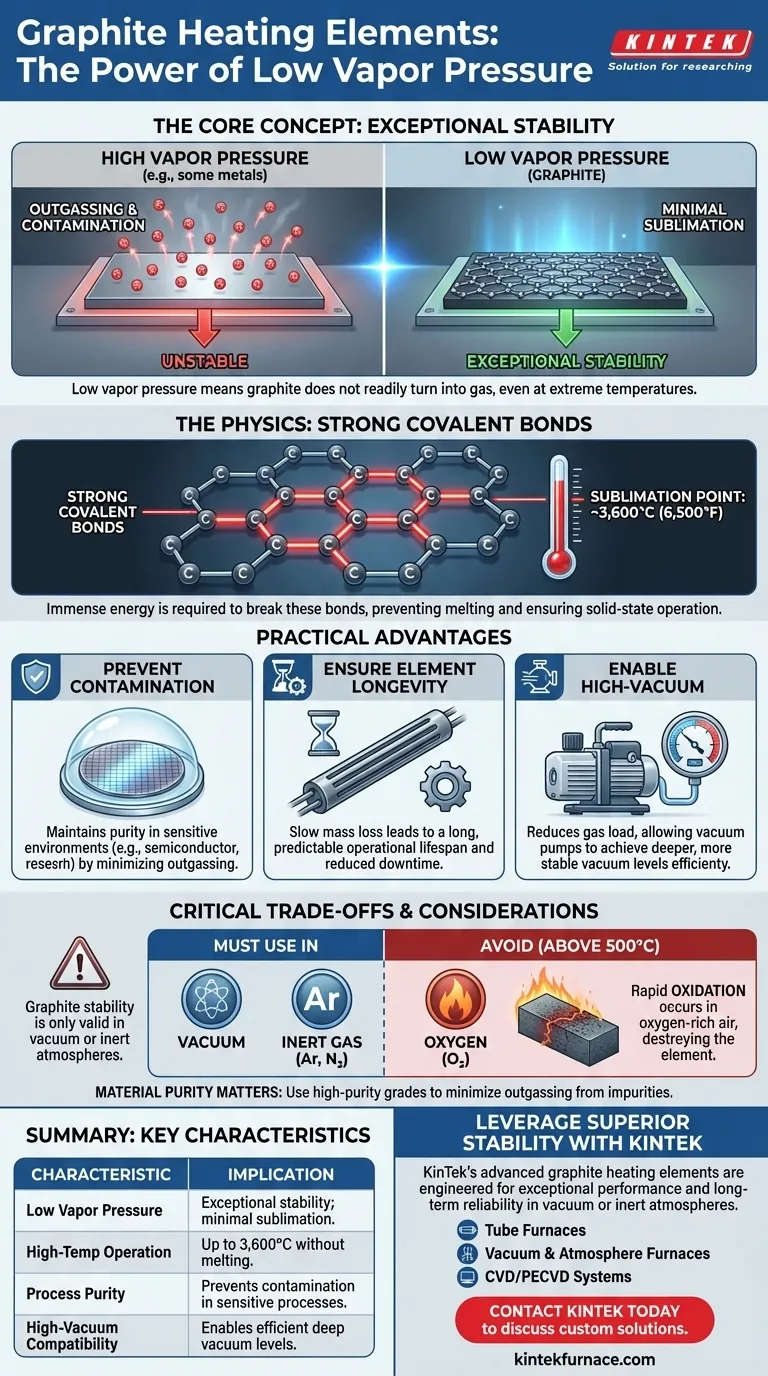

Kurz gesagt, ein niedriger Dampfdruck deutet auf eine außergewöhnliche Stabilität bei hohen Temperaturen hin. Das bedeutet, dass Graphitheizelemente auch bei extremer Hitze nicht ohne Weiteres zu Gas werden (ein Prozess, der als Sublimation bezeichnet wird). Diese Eigenschaft ist der Hauptgrund dafür, dass Graphit ein dominierendes Material für Hochtemperaturanwendungen im Vakuum oder in inerter Atmosphäre ist, da es sicherstellt, dass das Element fest bleibt und seine Umgebung nicht kontaminiert.

Die praktische Bedeutung des niedrigen Dampfdrucks von Graphit liegt in seiner Fähigkeit, bei extremen Temperaturen zu arbeiten, ohne sich selbst abzubauen oder den Prozess zu kontaminieren. Dies macht es zur idealen Wahl für Hochvakuum- und Inertgasheizungen, bei denen Materialreinheit und Langlebigkeit des Elements von größter Bedeutung sind.

Die Physik hinter der Stabilität von Graphit

Um vollständig zu verstehen, warum diese Eigenschaft so wichtig ist, müssen wir zunächst die zugrunde liegende Physik und wie sie sich in greifbare technische Vorteile umsetzen, betrachten.

Was ist Dampfdruck?

Alle Materialien neigen dazu, dass ihre Atome oder Moleküle von ihrer Oberfläche entweichen und zu Gas werden. Der Dampfdruck ist das Maß für diese Tendenz.

Wenn die Temperatur steigt, gewinnen die Atome mehr Energie, und mehr von ihnen entweichen in die Dampfphase. Dies erhöht den Druck, den der Dampf ausübt, wodurch das Material bei hohen Temperaturen weniger stabil wird.

Warum der Dampfdruck von Graphit so niedrig ist

Die Stabilität von Graphit ergibt sich aus seiner Atomstruktur. Es besteht aus Kohlenstoffatomen, die durch extrem starke kovalente Bindungen zusammengehalten werden.

Es ist eine immense Menge an thermischer Energie erforderlich, um diese Bindungen zu brechen und einem Kohlenstoffatom zu ermöglichen, die feste Struktur zu verlassen. Aus diesem Grund schmilzt Graphit bei atmosphärischem Druck nicht; es sublimiert (geht direkt von fest zu gasförmig über) bei einer sehr hohen Temperatur von etwa 3.600 °C.

Praktische Auswirkungen auf Hochtemperaturprozesse

Die theoretische Stabilität von Graphit hat direkte, praktische Konsequenzen für industrielle und wissenschaftliche Anwendungen.

Vermeidung von Prozesskontamination

In empfindlichen Umgebungen wie der Halbleiterfertigung oder der Materialforschung können selbst mikroskopisch kleine Mengen an Fremdstoffen ein Produkt ruinieren. Ein Heizelement mit höherem Dampfdruck „gast“ kontinuierlich aus und setzt Partikel frei, die die Kammer und das Werkstück kontaminieren.

Da Graphit bei den meisten Betriebstemperaturen einen nahezu Null-Dampfdruck aufweist, führt es praktisch keine Verunreinigungen ein und wahrt so die Reinheit des Vakuums oder der inerten Atmosphäre.

Gewährleistung der Langlebigkeit des Elements

Ein Heizelement, das durch Sublimation ständig Masse verliert, wird im Laufe der Zeit dünner, sein elektrischer Widerstand ändert sich, und es wird schließlich ausfallen. Dies führt zu kostspieligen Ausfallzeiten und Ersatz.

Die geringe Sublimationsrate von Graphit bedeutet, dass es unglaublich langsam Masse verliert. Dies verleiht Graphitheizelementen eine sehr lange und vorhersagbare Betriebsdauer, vorausgesetzt, sie werden in der richtigen Umgebung eingesetzt.

Ermöglichung des Hochvakuumbetriebs

Um ein tiefes Vakuum zu erreichen und aufrechtzuerhalten, müssen Gasmoleküle aus einer Kammer entfernt werden. Ein Heizelement, das aktiv ausgast, arbeitet direkt gegen die Vakuumpumpe, erhöht die Gaslast und begrenzt das erreichbare Vakuumniveau.

Die Inertheit von Graphit hilft Vakuumpumpen, effizienter zu arbeiten, sodass sie tiefere Vakuumstufen erreichen und halten können, die für viele fortschrittliche Prozesse entscheidend sind.

Die Abwägungen verstehen

Obwohl sein niedriger Dampfdruck ein enormer Vorteil ist, ist Graphit keine universell perfekte Lösung. Seine Haupteinschränkung ist seine Reaktivität mit Sauerstoff.

Die entscheidende Rolle der Atmosphäre

Die Hochtemperaturstabilität von Graphit ist nur in einem Vakuum oder einem Inertgas (wie Argon oder Stickstoff) gültig.

In Gegenwart von Sauerstoff bei Temperaturen über 450–500 °C oxidiert Graphit schnell. Es verbrennt im Wesentlichen und verliert vollständig seine strukturelle Integrität und seine Hochtemperaturvorteile.

Materialreinheit ist entscheidend

Nicht alles Graphit ist gleich. Graphitsorten geringerer Reinheit können Bindemittel, Klebstoffe oder eingeschlossene Verunreinigungen enthalten, die einen viel höheren Dampfdruck aufweisen als das Graphit selbst.

Bei Hochvakuumanwendungen können diese Verunreinigungen bei erhöhten Temperaturen ausgasen, wodurch der Vorteil der Verwendung von Graphit von vornherein zunichtegemacht wird. Die Verwendung einer hochreinen, verarbeiteten Sorte ist für empfindliche Arbeiten unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Graphitheizelemente muss auf einem klaren Verständnis Ihrer Betriebsumgebung und Prozessanforderungen beruhen.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb in einem Vakuum oder Inertgas liegt: Graphit ist aufgrund seiner überlegenen Stabilität und des geringen Kontaminationsrisikos eine ausgezeichnete Wahl.

- Wenn Ihr Prozess eine sauerstoffreiche Atmosphäre über 500 °C beinhaltet: Sie müssen ein anderes Material verwenden, z. B. eine Metalllegierung (z. B. Kanthal) oder eine Keramik wie Molybdändisilizid (MoSi₂).

- Wenn Ihre Anwendung sehr empfindlich auf Spurenkontamination reagiert: Spezifizieren Sie eine hochreine oder gereinigte Graphitsorte, um das Ausgasen von Restverunreinigungen zu minimieren.

Das Verständnis dieser grundlegenden Eigenschaft des Dampfdrucks ermöglicht es Ihnen, die Stärken von Graphit zu nutzen und gleichzeitig seine kritischen Einschränkungen zu vermeiden.

Zusammenfassungstabelle:

| Hauptmerkmal | Auswirkung auf Heizelemente |

|---|---|

| Niedriger Dampfdruck | Außergewöhnliche Stabilität; minimale Sublimation bei hohen Temperaturen. |

| Hochtemperaturbetrieb | Kann bis zu 3.600 °C (Sublimationspunkt) ohne Schmelzen betrieben werden. |

| Prozessreinheit | Verhindert Kontamination in empfindlichen Umgebungen wie der Halbleiterfertigung. |

| Langlebigkeit des Elements | Geringer Massenverlust führt zu einer langen, vorhersagbaren Betriebsdauer. |

| Hochvakuum-Kompatibilität | Ermöglicht effizientes Pumpen und Halten tiefer Vakuumstufen. |

| Kritische Einschränkung | Erfordert ein Vakuum oder eine inerte Atmosphäre, um Oxidation über ~500 °C zu verhindern. |

Nutzen Sie die überlegene Stabilität von Graphit in Ihrem Labor

Benötigen Sie Hochtemperatur-Heizlösungen, die Prozessreinheit und langfristige Zuverlässigkeit im Vakuum oder in inerter Atmosphäre garantieren? KINTEK's fortschrittliche Graphitheizelemente sind für außergewöhnliche Leistung konstruiert und nutzen unsere tiefgreifende F&E- und Inhouse-Fertigungskompetenz.

Unsere Produktlinie, einschließlich Hochtemperatur-Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere hochreinen Graphitlösungen die Leistung und Langlebigkeit Ihrer Anwendung verbessern können.

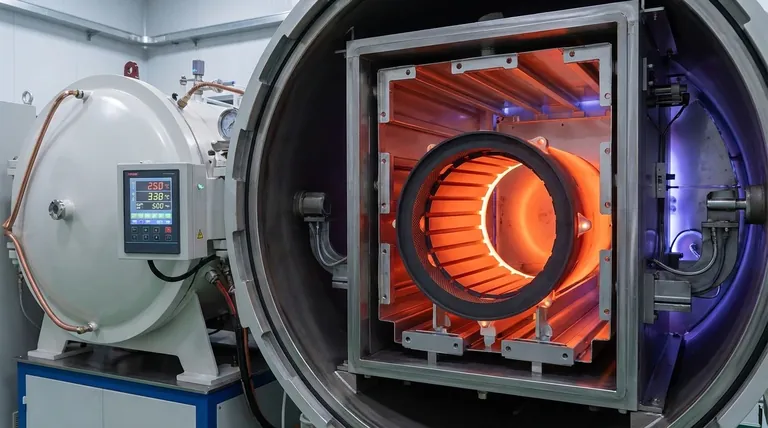

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen