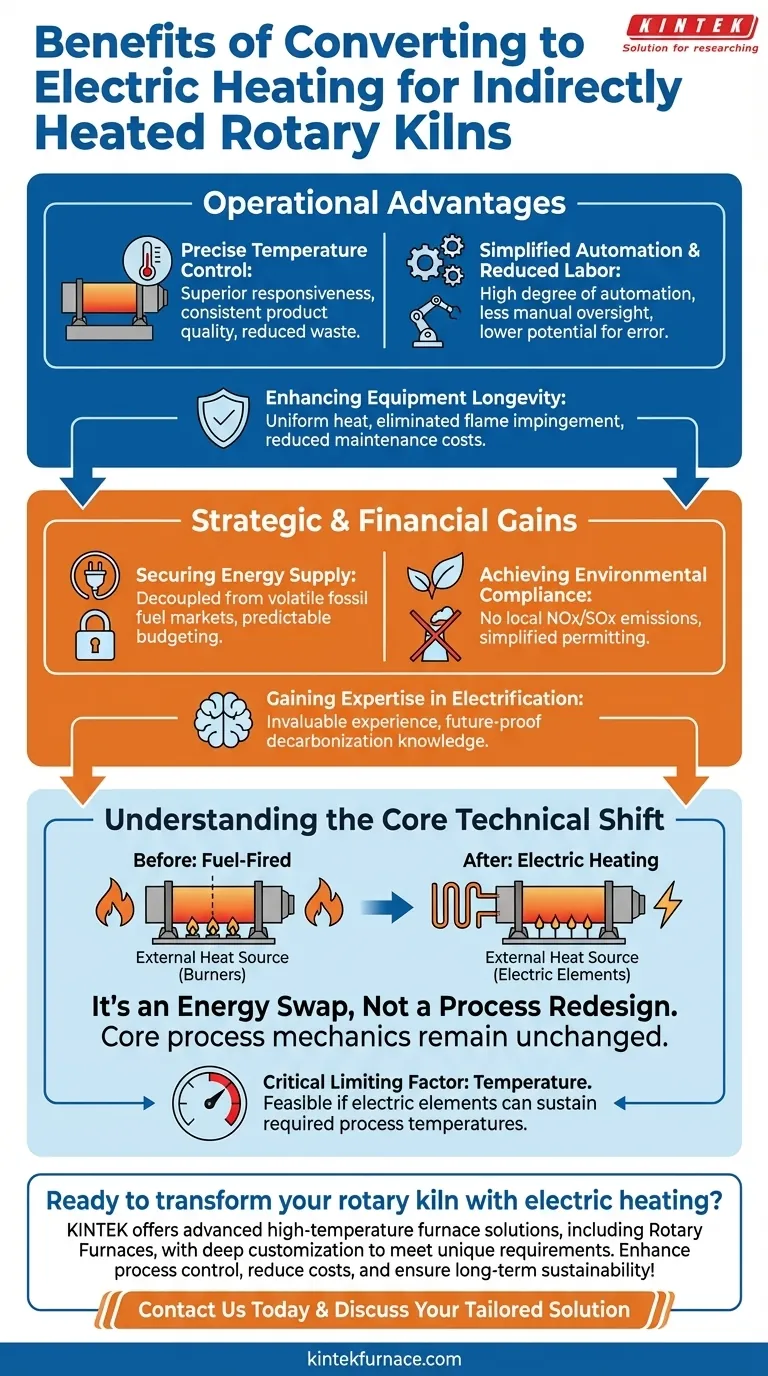

Kurz gesagt, die Umstellung eines indirekt beheizten Drehrohrofens auf elektrische Beheizung bietet erhebliche betriebliche, finanzielle und strategische Vorteile. Zu den Hauptvorteilen gehören eine wesentlich präzisere Temperaturkontrolle, reduzierte Wartungskosten, ein hohes Maß an Automatisierung und eine verbesserte Sicherheit der Energieversorgung durch die Entkopplung von volatilen Märkten für fossile Brennstoffe.

Die Umstellung von brennstoffbasierter auf elektrische Beheizung ist weniger eine Änderung des Kernprozesses als vielmehr ein strategisches Upgrade des Energiesystems. Sie ermöglicht erhebliche Verbesserungen bei der Prozesskontrolle, den Betriebskosten und der Einhaltung von Umweltvorschriften, sofern die erforderlichen Prozesstemperaturen mit elektrischen Heizelementen erreichbar sind.

Die betrieblichen Vorteile präziser elektrischer Wärme

Die Umstellung auf elektrische Beheizung verändert grundlegend, wie Energie in den Ofen geleitet wird, was eine Kaskade von Verbesserungen im täglichen Betrieb mit sich bringt.

Ermöglichung überlegener Temperaturkontrolle

Elektrische Heizelemente bieten ein Maß an Reaktionsfähigkeit und Präzision, das mit Heizöl- oder Gasverbrennung schwer zu erreichen ist.

Diese hohe Präzision bei der Temperaturkontrolle führt direkt zu einer gleichmäßigeren Produktqualität, weniger Materialausschuss und einem stabileren, vorhersagbareren Prozess.

Vereinfachung der Automatisierung und Reduzierung des Arbeitsaufwands

Die inhärente Steuerbarkeit von Elektrizität macht sie perfekt für ein hohes Maß an Automatisierung geeignet.

Dies reduziert den Bedarf an ständiger manueller Überwachung und Anpassung, senkt den Arbeitsaufwand und minimiert das Potenzial für menschliche Fehler.

Verlängerung der Lebensdauer der Ausrüstung

Elektrische Beheizung kann die Lebensdauer des Ofenrohrs und anderer kritischer Komponenten verlängern.

Durch eine gleichmäßigere Wärmeverteilung und die Eliminierung des harten, lokalisierten Flammenaufpralls, der in brennstoffbefeuerten Systemen üblich ist, reduziert die elektrische Beheizung thermischen Stress und senkt die gesamten Wartungskosten.

Strategische und finanzielle Vorteile

Jenseits des operativen Bereichs bietet die Elektrifizierung Vorteile, die das gesamte Unternehmen betreffen, von der finanziellen Stabilität bis zur langfristigen Marktpositionierung.

Sicherung Ihrer Energieversorgung

Die Abhängigkeit von Netzstrom schützt Ihren Betrieb vor Preisschwankungen und Lieferkettenunterbrechungen, die mit fossilen Brennstoffen verbunden sind.

Diese verbesserte Versorgungssicherheit ist ein entscheidender strategischer Vorteil, der eine besser vorhersehbare Budgetierung und Betriebsplanung ermöglicht.

Erreichen von Umweltauflagen

Da die Erhitzung in einem geschlossenen System ohne Verbrennung erfolgt, eliminieren Sie lokale Emissionen von Schadstoffen wie NOx und SOx.

Dies verhindert nicht nur Umweltverschmutzung, sondern vereinfacht auch die Genehmigungsverfahren und stellt die Einhaltung immer strengerer Vorschriften sicher.

Gewinnung von Expertise in der Elektrifizierung

Eine solche Umstellung vermittelt der Organisation unschätzbare Erfahrungen im modernen Elektrizitätsingenieurwesen.

Dieses interne Wissen wird zu einem wertvollen Gut, da die Industrien ihre Prozesse weiterhin dekarbonisieren und elektrifizieren.

Das Kernstück des technischen Wandels verstehen

Es ist entscheidend zu verstehen, was sich bei dieser Umstellung ändert – und was nicht. Bei einem indirekt beheizten Ofen ist die Änderung überraschend unkompliziert.

Es ist ein Energieaustausch, keine Prozessneugestaltung

In einem indirekt beheizten System ist die Wärmequelle extern zum Prozessmaterial. Ihre einzige Aufgabe ist es, der Ofenschale Wärmeenergie zuzuführen.

Daher beinhaltet die Umstellung lediglich den Ersatz einer externen Wärmequelle (Brenner) durch eine andere (elektrische Heizelemente). Die Kernmechanik und -chemie des Prozesses im Ofen bleiben unverändert.

Der kritische limitierende Faktor: Temperatur

Die primäre technische Überlegung ist, ob elektrische Heizelemente die erforderlichen Prozesstemperaturen erzeugen und aufrechterhalten können.

Wenn die Temperaturanforderungen Ihres Prozesses innerhalb des Betriebsbereichs verfügbarer elektrischer Heizelemente liegen, ist die Umstellung technisch machbar. Wenn nicht, wird dies zur Haupthürde für die Elektrifizierung.

Die richtige Wahl für Ihren Betrieb treffen

Die Bewertung dieser Umstellung erfordert, Ihre primären Betriebsziele gegen die technische Machbarkeit für Ihren spezifischen Prozess abzuwägen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Produktqualität liegt: Die präzise, hochgradig anpassbare Natur der elektrischen Beheizung bietet ein signifikantes Upgrade gegenüber der traditionellen Brennstoffbefeuerung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostenreduzierung liegt: Das Potenzial für geringeren Arbeitsaufwand, niedrigere Wartungskosten und eine verlängerte Lebensdauer der Ausrüstung macht die Elektrifizierung zu einer überzeugenden finanziellen Argumentation.

- Wenn Ihr Hauptaugenmerk auf strategischer Resilienz und Nachhaltigkeit liegt: Die Sicherung Ihrer Energieversorgung und die Eliminierung lokaler Emissionen bieten einen klaren, langfristigen Wettbewerbsvorteil.

Letztendlich ist die Elektrifizierung Ihres Drehrohrofens eine strategische Investition in eine kontrolliertere, effizientere und widerstandsfähigere Zukunft für Ihren Prozess.

Übersichtstabelle:

| Vorteilskategorie | Hauptvorteile |

|---|---|

| Operativ | Präzise Temperaturkontrolle, gleichmäßige Erwärmung, reduzierter Arbeitsaufwand, Automatisierung |

| Finanziell | Niedrigere Wartungskosten, vorhersehbare Energiepreise, verlängerte Lebensdauer der Ausrüstung |

| Strategisch | Sicherheit der Energieversorgung, Einhaltung von Umweltauflagen, Expertise in der Dekarbonisierung |

| Technisch | Vereinfachter Energiewechsel, keine Prozessneugestaltung, Machbarkeitsprüfung der Temperatur |

Bereit, Ihren Drehrohrofen mit elektrischer Beheizung zu transformieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesskontrolle verbessern, Kosten senken und langfristige Nachhaltigkeit gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung