Im Kern unterscheiden sich ein Kammerofen und ein Schutzgasofen durch die Umgebung, die sie schaffen. Ein Kammerofen arbeitet in natürlicher Luft und ist somit eine einfache Heizkammer für allgemeine Anwendungen. Ein Schutzgasofen hingegen ist ein Spezialwerkzeug, das es ermöglicht, die Luft durch ein präzise kontrolliertes Gas zu ersetzen, was fortschrittliche Prozesse ermöglicht und empfindliche Materialien vor Oxidation schützt.

Die grundlegende Wahl ist nicht, welcher Ofen überlegen ist, sondern welcher Grad an Umweltkontrolle für Ihren Prozess erforderlich ist. Ein Kammerofen liefert Wärme, während ein Schutzgasofen Wärme in einer kontrollierten chemischen Umgebung liefert.

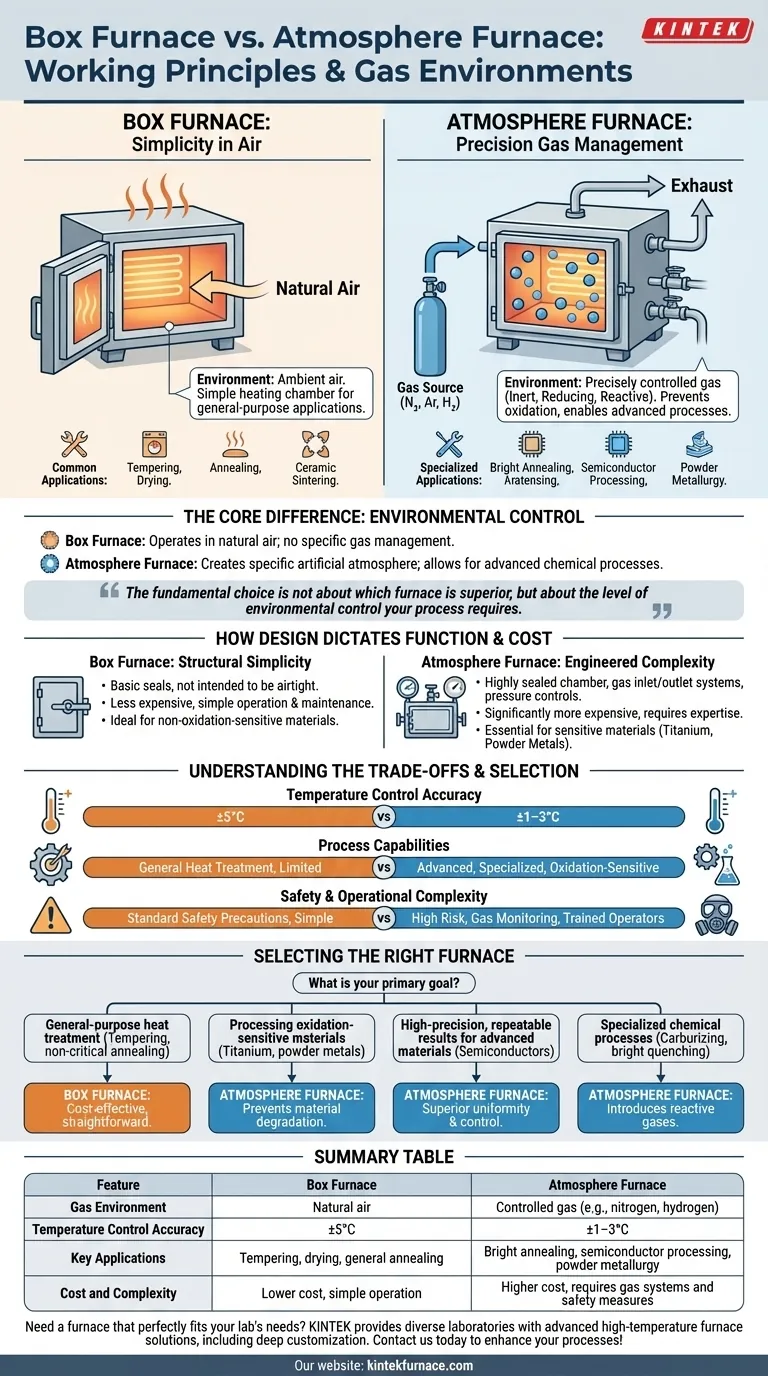

Der Kernunterschied: Umweltkontrolle

Das entscheidende Merkmal, das diese beiden Öfen voneinander trennt, ist ihre Fähigkeit, die Gaszusammensetzung im Inneren der Heizkammer zu steuern. Dieser einzige Unterschied bestimmt ihr Design, ihre Anwendung und ihre Komplexität.

Der Kammerofen: Einfachheit in der Luft

Ein Standard-Kammerofen ist im Wesentlichen ein Hochtemperaturofen. Seine interne Umgebung ist die Umgebungsluft, die beim Schließen der Tür eingeschlossen wurde.

Diese Öfen sind ideal für konventionelle Wärmebehandlungen, bei denen Oxidation entweder kein Problem darstellt oder ein akzeptierter Teil des Prozesses ist. Dazu gehören Anwendungen wie Anlassen, Trocknen und bestimmte Arten des Glühens oder der Keramiksintern.

Der Schutzgasofen: Präzises Gasmanagement

Ein Schutzgasofen ist so konstruiert, dass er eine spezifische, künstliche Atmosphäre erzeugt. Dies geschieht durch Spülen der natürlichen Luft und Einleiten eines kontrollierten Gases oder einer Gasmischung.

Der Zweck besteht darin, unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu verhindern oder absichtlich eine Reaktion herbeizuführen. Schutzgase wie Stickstoff oder Argon sind inert, während aktive Gase wie Wasserstoff eine reduzierende Umgebung schaffen. Andere Prozesse wie die Aufkohlung verwenden spezifische Gaszusammensetzungen, um die Oberflächenchemie eines Materials zu verändern.

Wie das Design Funktion und Kosten bestimmt

Die Notwendigkeit, die interne Atmosphäre zu kontrollieren, hat tiefgreifende Auswirkungen auf die Konstruktion, Komplexität und letztendlich den Preis des Ofens.

Strukturelle Einfachheit von Kammeröfen

Kammeröfen zeichnen sich durch ein relativ einfaches Design mit einfachen Dichtungen an der Ofentür aus. Sie sind nicht dafür vorgesehen, vollkommen luftdicht zu sein.

Diese unkomplizierte Konstruktion macht sie kostengünstiger in der Herstellung, im Betrieb und in der Wartung, wodurch sie eine kostengünstige Lösung für allgemeine Heizanwendungen darstellen.

Die konstruktive Komplexität von Schutzgasöfen

Um eine reine interne Atmosphäre aufrechtzuerhalten, erfordern diese Öfen eine hochdichtende Kammer. Sie müssen mit speziellen Gaseinlass- und -auslasssystemen sowie Druckregelungen ausgestattet sein.

Diese Konstruktion verhindert Gaslecks und Verunreinigungen durch Außenluft. Die zusätzliche Komplexität in der Fertigung und den Steuerungssystemen macht Schutzgasöfen deutlich teurer.

Die Kompromisse verstehen

Die Wahl zwischen diesen Öfen beinhaltet die Abwägung von Prozessanforderungen gegenüber Betriebs-faktoren wie Präzision, Sicherheit und Kosten.

Prozessmöglichkeiten und -grenzen

Ein Kammerofen ist ein vielseitiges Arbeitspferd für viele gängige Anwendungen. Er kann jedoch nicht für Materialien verwendet werden, die sehr sauerstoffempfindlich sind, wie z.B. Titanlegierungen oder viele Pulvermetalle.

Schutzgasöfen sind speziell für diese empfindlichen Anwendungen gebaut. Sie sind unerlässlich für Prozesse wie Glanzglühen (das keine Oxidschicht hinterlässt), die Herstellung von Halbleiterkomponenten und die moderne Pulvermetallurgie.

Präzision und Gleichmäßigkeit

Kammeröfen bieten typischerweise eine Temperaturregelgenauigkeit von ±5°C. Dies ist für viele Wärmebehandlungs-Großprozesse ausreichend.

Schutzgasöfen bieten eine überlegene Temperaturregelung, oft mit einer Genauigkeit von ±1–3°C. Viele verfügen auch über Gaszirkulationssysteme, die die Temperaturgleichmäßigkeit in der gesamten Kammer verbessern und so konsistente, wiederholbare Ergebnisse für hochwertige Komponenten gewährleisten.

Sicherheit und betriebliche Komplexität

Ein Kammerofen ist einfach zu bedienen und erfordert nur Standard-Sicherheitsvorkehrungen bei hohen Temperaturen.

Schutzgasöfen, insbesondere solche, die brennbare oder explosive Gase wie Wasserstoff verwenden, stellen ein viel höheres Sicherheitsrisiko dar. Sie erfordern anspruchsvolle Gasüberwachungssysteme, explosionsgeschützte Geräte und professionell geschultes Personal, was die gesamte betriebliche Schwelle erhöht.

Wahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl hängt letztendlich von dem Material ab, das Sie verarbeiten, und dem Ergebnis, das Sie erzielen möchten. Bewerten Sie Ihr Hauptziel, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt (wie Anlassen oder unkritisches Glühen): Ein Kammerofen ist die kostengünstigste und einfachste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Materialien liegt (wie Titan oder Pulvermetalle): Ein Schutzgasofen ist unerlässlich, um Material degradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hochpräziser, wiederholbarer Ergebnisse für fortschrittliche Materialien liegt (wie Halbleiter): Die überlegene Temperaturgleichmäßigkeit und -regelung eines Schutzgasofens ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf spezialisierten chemischen Prozessen liegt (wie Aufkohlung oder Glanzabschrecken): Sie müssen einen Schutzgasofen verwenden, um die notwendigen reaktiven Gase einzuleiten und zu steuern.

Letztendlich wird Ihre Entscheidung davon geleitet, die Umgebungsfähigkeiten des Ofens an die spezifischen Verarbeitungsanforderungen Ihres Materials anzupassen.

Übersichtstabelle:

| Merkmal | Kammerofen | Schutzgasofen |

|---|---|---|

| Gasumgebung | Natürliche Luft | Kontrolliertes Gas (z.B. Stickstoff, Wasserstoff) |

| Temperaturregelgenauigkeit | ±5°C | ±1–3°C |

| Schlüsselanwendungen | Anlassen, Trocknen, allgemeines Glühen | Glanzglühen, Halbleiterverarbeitung, Pulvermetallurgie |

| Kosten und Komplexität | Niedrigere Kosten, einfacher Betrieb | Höhere Kosten, erfordert Gassysteme und Sicherheitsmaßnahmen |

Benötigen Sie einen Ofen, der perfekt zu den Anforderungen Ihres Labors passt? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit maßgeschneiderten Ofenlösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität