In der chemischen Verfahrenstechnik ist ein Kastenelektroofen ein grundlegendes Werkzeug für Hochtemperaturversuche und die Verarbeitung von Materialien im Labormaßstab. Seine Hauptanwendungen drehen sich um die Schaffung einer präzise kontrollierten thermischen Umgebung für Aufgaben wie die Untersuchung chemischer Reaktionen, die Durchführung von Pyrolyse und die Synthese neuer Materialien durch Wärmebehandlung.

Der wahre Wert eines Kastensalzes in einem chemisch-technischen Labor liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine stabile, homogene und abgeschlossene thermische Umgebung zu bieten. Diese Präzision ist der Schlüssel zu reproduzierbarer Forschung und der Entwicklung kontrollierter thermischer Prozesse.

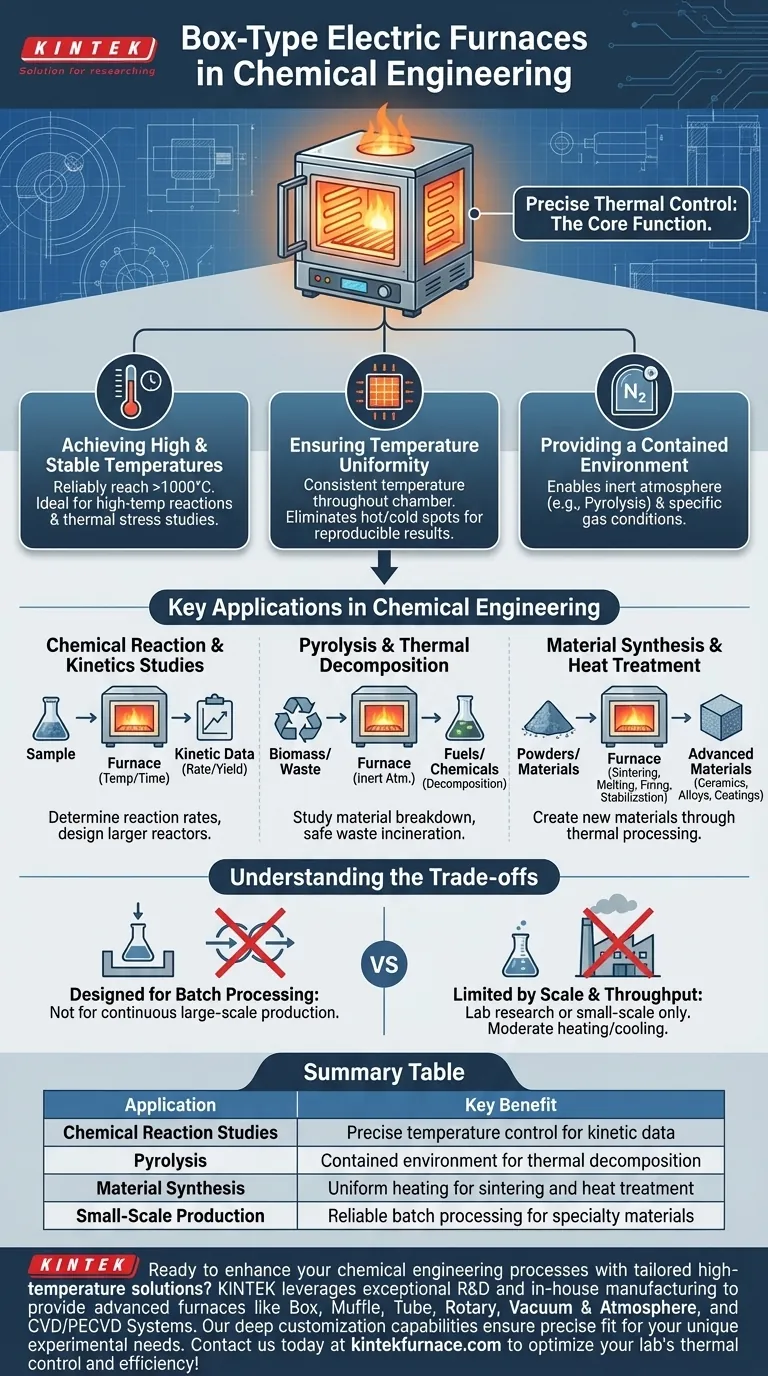

Die Kernfunktion: Ermöglichung präziser thermischer Steuerung

Ein Kastensalz ist im Grunde ein Instrument der Kontrolle. Für einen Chemieingenieur ist die Kontrolle der Reaktionsbedingungen von größter Bedeutung, und die Temperatur ist eine der kritischsten Variablen.

Erreichen hoher und stabiler Temperaturen

Kastensalze sind so konstruiert, dass sie zuverlässig hohe Temperaturen erreichen und halten, oft weit über 1000 °C. Diese Fähigkeit ist entscheidend, um Reaktionen voranzutreiben, die bei Raumtemperatur nicht durchführbar sind, oder um Materialeigenschaften unter extremen thermischen Belastungen zu untersuchen.

Gewährleistung der Temperaturhomogenität

Ein Schlüsselmerkmal eines hochwertigen Ofens ist die Temperaturhomogenität. Die Heizelemente sind so verteilt, dass gewährleistet ist, dass das gesamte Kammerinnere dieselbe Temperatur aufweist, wodurch heiße oder kalte Stellen eliminiert werden. Dies ist entscheidend, um sicherzustellen, dass eine Reaktion im gesamten Probenmaterial mit der gleichen Geschwindigkeit abläuft, was zu einer gleichbleibenden Produktqualität und genauen experimentellen Daten führt.

Bereitstellung einer abgeschlossenen Umgebung

Die geschlossene „Kasten“-Konstruktion ermöglicht eine abgeschlossene Atmosphäre. Dies macht es ideal für die Pyrolyse, also die thermische Zersetzung von Materialien in einer inerten Atmosphäre (Abwesenheit von Sauerstoff). Es ermöglicht auch die Durchführung von Reaktionen unter bestimmten gasförmigen Bedingungen, die für eine bestimmte chemische Synthese erforderlich sein könnten.

Wichtige Anwendungen in der chemischen Verfahrenstechnik

Obwohl die Funktion des Ofens einfach ist – Dinge zu erhitzen – sind seine Anwendungen vielfältig und entscheidend für die Prozessentwicklung und Materialwissenschaft.

Studien zur chemischen Reaktion und Kinetik

Ingenieure nutzen diese Öfen, um zu bestimmen, wie sich die Temperatur auf die Reaktionsgeschwindigkeiten und die Produktausbeuten auswirkt. Durch das Halten einer Reaktion bei einer bestimmten Temperatur für eine festgelegte Dauer können sie die kinetischen Daten sammeln, die zur Konstruktion größerer chemischer Reaktoren erforderlich sind.

Pyrolyse und thermische Zersetzung

Die Pyrolyse ist ein Eckpfeiler vieler moderner Prozesse. Im Labor ist ein Kastensalz das perfekte Werkzeug, um die Pyrolyse von Biomasse, Kunststoffen oder Abfallmaterialien zur Herstellung wertvoller Brennstoffe und Chemikalien zu untersuchen. Wie bereits bei Umweltanwendungen erwähnt, erstreckt sich dies auch auf die Hochtemperaturverbrennung von medizinischen Abfällen zur sicheren Entsorgung.

Materialsynthese und Wärmebehandlung

Viele fortschrittliche Materialien in der chemischen Verfahrenstechnik werden durch thermische Verarbeitung hergestellt. Dazu gehören:

- Sintern: Brennen von Pulvermaterialien (wie Keramiken) bei hohen Temperaturen, um ein festes, dichtes Objekt zu bilden.

- Schmelzen: Erzeugung kleiner Chargen von Legierungen oder Gläsern zum Testen.

- Brennen: Entwickeln von Beschichtungen oder Aushärten von Materialien auf einem Träger.

- Stabilisierung: Verwendung von Hitze zur Immobilisierung gefährlicher Bestandteile, beispielsweise durch die Umwandlung von Schwermetallen in Flugasche in ein stabiles Glas.

Verständnis der Kompromisse

Obwohl sie unglaublich nützlich sind, sind Kastensalze keine universelle Lösung. Das Verständnis ihrer Grenzen ist für die richtige Anwendung entscheidend.

Konzipiert für die Chargenverarbeitung

Ein Kastensalz ist von Natur aus ein Instrument zur Chargenverarbeitung. Man lädt eine Probe, führt den thermischen Zyklus durch und entnimmt dann die Probe. Es ist nicht für die kontinuierlichen Fließprozesse geeignet, die für die chemische Großproduktion typisch sind.

Begrenzt durch Maßstab und Durchsatz

Diese Öfen sind für die Laborforschung oder die Herstellung im sehr kleinen Maßstab konzipiert. Ihr Volumen ist begrenzt, was sie für die Herstellung großer Materialmengen unpraktisch macht.

Heiz- und Abkühlraten

Standard-Kastensalze weisen oft moderate Heiz- und Abkühlraten auf. Obwohl dies für die meisten Anwendungen ausreichend ist, sind sie möglicherweise nicht für Experimente geeignet, die ein extrem schnelles thermisches Abschrecken oder Tempern erfordern, wofür spezialisiertere Geräte erforderlich wären.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von Ihrem Ziel ab. Ein Kastensalz ist ein leistungsstarkes Werkzeug, wenn seine Fähigkeiten mit Ihren experimentellen oder Produktionsanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturhomogenität und einem programmierbaren Regler, um komplexe thermische Zyklen für kinetische Studien und Materialsynthese zu entwerfen.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienfertigung von Spezialprodukten liegt: Suchen Sie nach einem robusten, zuverlässigen Ofen mit einer einfachen, benutzerfreundlichen Oberfläche, der ein bestimmtes thermisches Rezept konsistent wiederholen kann.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten Prozess wie der Pyrolyse liegt: Stellen Sie sicher, dass der Ofen für die erforderliche Temperatur ausgelegt ist und versiegelt werden kann, um eine inerte Atmosphäre aufrechtzuerhalten.

Letztendlich ist der Kastensalz ein unverzichtbares Instrument, das Ingenieuren ermöglicht, die Auswirkungen von Hitze auf chemische Systeme zu beherrschen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Studien chemischer Reaktionen | Präzise Temperaturregelung für kinetische Daten |

| Pyrolyse | Abgeschlossene Umgebung für thermische Zersetzung |

| Materialsynthese | Homogene Erhitzung für Sintern und Wärmebehandlung |

| Kleinserienproduktion | Zuverlässige Chargenverarbeitung für Spezialmaterialien |

Möchten Sie Ihre chemisch-technischen Prozesse mit maßgeschneiderten Hochtemperaturlösungen verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Öfen wie Kastensalze, Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Übereinstimmung mit Ihren einzigartigen experimentellen Anforderungen – sei es für Forschung, Pyrolyse oder Materialsynthese. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die thermische Kontrolle und Effizienz Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Industrielle Anwendungen von Hochtemperaturöfen für die Biochar-Analyse: Präzise Steuerung & Effizienz

- Was ist ein Muffelofen und was ist seine Hauptfunktion? Entdecken Sie seine Rolle bei der Hochtemperaturverarbeitung

- Wie beeinflusst ein Hochtemperatur-Labor-Muffelofen die Materialeigenschaften? Anodische Oxidfilme schnell transformieren

- Wie lange dauert es, bis ein Muffelofen seine Höchsttemperatur erreicht? Optimieren Sie den Erhitzungsprozess Ihres Labors

- Was sind die Schlüsseltechnologien, die in der Muffelkammer bei der Temperbehandlung von Siliziummaterial verwendet werden? Erreichen Sie eine präzise thermische Kontrolle für Halbleiter

- Was ist ein Kammerofen und was sind seine häufigsten Anwendungen? Entdecken Sie vielseitige Hochtemperaturlösungen

- Wie wird ein Labor-Muffelofen zur Bewertung von SAnMBR-Schlamm eingesetzt? Optimierung der Biomassegesundheit & Prozessstabilität

- Was sind die Hauptanwendungen von Muffelöfen in Laborumgebungen? Präzision in der Materialanalyse und -synthese freischalten