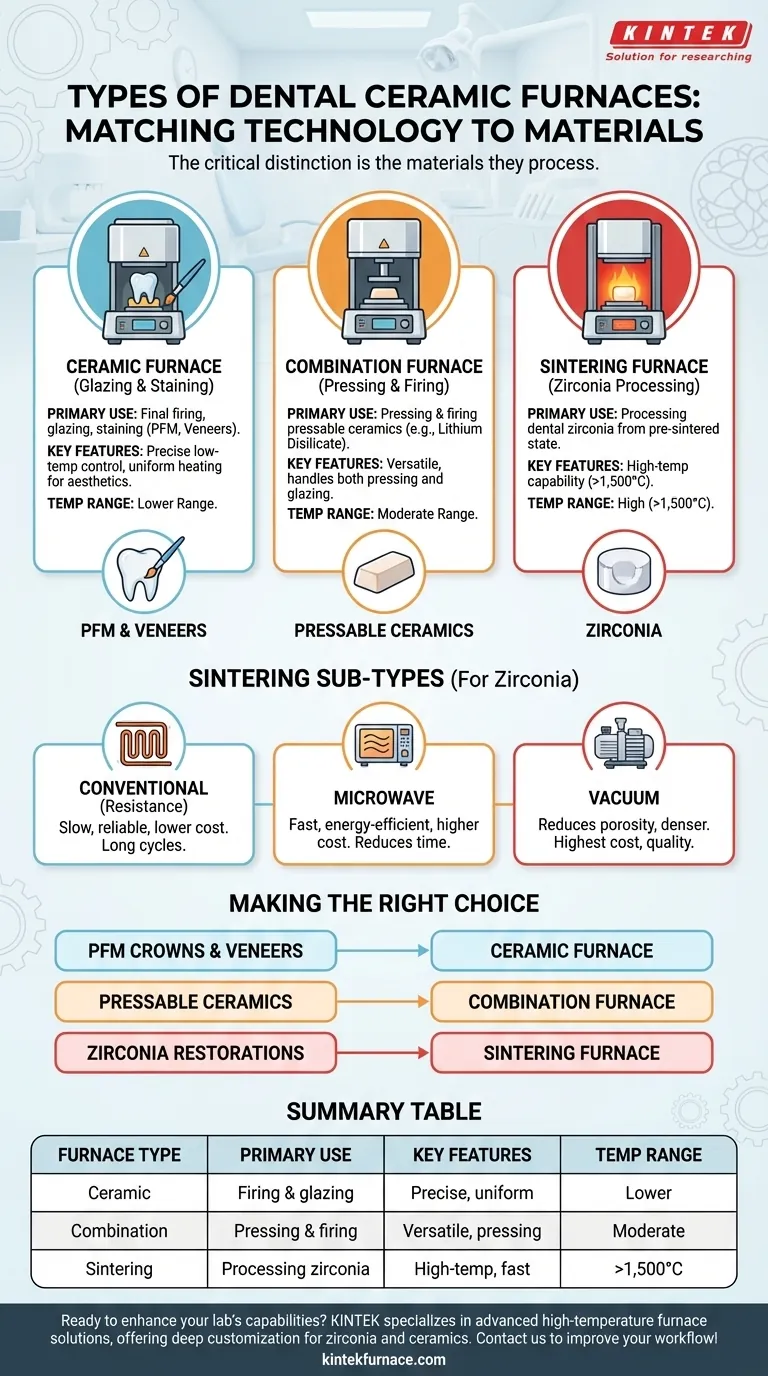

Auf funktionaler Ebene verwendet die Dentalindustrie hauptsächlich drei Arten von Öfen, die jeweils für spezifische Materialien und Prozesse konzipiert sind. Dies sind der Standard-Keramikofen zum Glasieren und Malen, der vielseitige Kombiofen zum Pressen und Brennen sowie der Hochtemperatur-Sinterofen, der für die Verarbeitung von Zirkonoxid erforderlich ist.

Der entscheidende Unterschied zwischen Dentalöfen liegt nicht in ihren Funktionen, sondern in den Materialien, für deren Verarbeitung sie ausgelegt sind. Die Wahl des richtigen Ofens bedeutet, die Heizfähigkeiten der Ausrüstung – insbesondere ihren Temperaturbereich und ihre Steuerung – mit den genauen Anforderungen entweder von herkömmlichem Porzellan, Presskeramiken oder Zirkonoxid abzugleichen.

Die grundlegenden Ofentypen verstehen

Obwohl viele Öfen programmierbar sind, trennt ihr grundlegender Zweck sie in unterschiedliche Kategorien. Die Art der Restauration, die Sie herstellen, bestimmt den benötigten Ofen.

Keramiköfen (Zum Brennen und Glasieren)

Ein Standard-Keramikofen ist das Arbeitstier für die Veredelung herkömmlicher keramischer Restaurationen. Seine Hauptaufgabe ist das abschließende Brennen, Glasieren und Bemalen von Materialien wie Metallkeramikkronen (VMK) und Feldspat-Veneers.

Diese Öfen arbeiten in einem niedrigeren Temperaturbereich im Vergleich zu Sintergeräten. Sie sind für eine äußerst präzise Temperaturregelung und eine gleichmäßige Erwärmung ausgelegt, was für die Erzielung lebensnaher Ästhetik, Transluzenz und genauer Farbabstimmung im Endprodukt unerlässlich ist.

Kombinierte Öfen (Zum Pressen und Brennen)

Ein Kombiofen bietet mehr Vielseitigkeit. Er erfüllt alle Funktionen eines Standard-Keramikofens, bietet jedoch zusätzlich die Möglichkeit, Keramikmaterialien zu pressen.

Dies macht ihn zur idealen Wahl für Labore und Praxen, die neben konventionellem Porzellan auch mit Presskeramiken wie Lithiumdisilikat arbeiten. Diese Geräte können sowohl das Pressen von Rohlingen als auch das abschließende Bemalen und Glasieren der resultierenden Restauration bewältigen.

Sinteröfen (Für Zirkonoxid)

Sinteröfen sind eine eigene Klasse und speziell für die Verarbeitung von dentalem Zirkonoxid konzipiert. Zirkonoxid wird in einem weichen, vorgesinterten Zustand gemahlen und muss auf extrem hohe Temperaturen (oft über 1.500 °C) erhitzt werden, um seine endgültige, voll belastbare Form zu erreichen.

Ein Standard-Keramik- oder Kombiofen kann diese Temperaturen nicht erreichen und ist für diesen Prozess ungeeignet. Sinteröfen sind für jedes Labor unerlässlich, das Zirkonoxid-Restaurationen im eigenen Haus herstellen möchte.

Ein genauerer Blick auf die Sintertechnologie

Da Zirkonoxid ein so dominierendes Material ist, hat sich die Technologie der Sinteröfen zu eigenen Unterkategorien entwickelt, die sich hauptsächlich in Geschwindigkeit, Kosten und Heizmethode unterscheiden.

Konventionelle Sinteröfen

Diese Öfen verwenden herkömmliche Widerstandsheizelemente (wie MoSi2), um das Zirkonoxid langsam auf die Zieltemperatur zu bringen. Obwohl sie am erschwinglichsten und äußerst zuverlässig sind, können die Brennzyklen sehr lang sein und oft mehrere Stunden dauern.

Mikrowellen-Sinteröfen

Als Alternative nutzen Mikrowellenöfen Mikrowellenenergie, um das Zirkonoxid zu erhitzen. Diese Methode ist deutlich schneller und energieeffizienter und verkürzt die Produktionszeit für eine Zirkonoxidkrone drastisch. Diese Geschwindigkeit und Effizienz gehen jedoch mit höheren anfänglichen Anschaffungskosten einher.

Vakuumsinteröfen

Für die höchstmögliche Qualität verwenden einige fortschrittliche Sinterprozesse ein Vakuum. Durch das Entfernen von Luft während des Heizzyklus reduzieren diese Öfen die Porosität im Zirkonoxid, was zu einer dichteren und potenziell stärkeren Endrestauration führt. Diese Geräte sind in der Regel die teuersten und erfordern möglicherweise spezialisierteres Betriebswissen.

Die Abwägungen verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen die spezifischen Materialien, die Sie in Ihrer Praxis oder Ihrem Labor verwenden.

Materialbeschränkungen

Die bedeutendste Einschränkung ist die Temperatur. Ein Keramikofen ist grundsätzlich nicht in der Lage, Zirkonoxid zu sintern. Umgekehrt ist ein Hochtemperatur-Sinterofen nicht für die empfindliche, nuancierte Wärmeregelung ausgelegt, die für das ästhetische Glasieren eines Porzellan-Veneers erforderlich ist.

Kosten vs. Leistungsumfang

Keramiköfen sind die kostengünstigste Lösung für Praxen, die sich ausschließlich auf konventionelle Porzellanarbeiten konzentrieren. Kombinierte Öfen stellen eine moderate Investition für zusätzliche Pressfähigkeiten dar, während Sinteröfen erhebliche Investitionskosten darstellen, die direkt mit der Bereitstellung von Zirkonoxid-Dienstleistungen verbunden sind.

Arbeitsablauf und Durchsatz

Für Labore, die eine hohe Menge an Zirkonoxid produzieren, kann die Geschwindigkeit eines Mikrowellen-Sinterofens durch Steigerung des Durchsatzes einen erheblichen Return on Investment bringen. Bei geringeren Stückzahlen ist der langsamere Zyklus eines herkömmlichen Sinterofens oft vollkommen ausreichend.

Die richtige Wahl für Ihr Labor treffen

Ihre Entscheidung sollte ausschließlich von den Dienstleistungen, die Sie anbieten, und den Materialien, mit denen Sie arbeiten, geleitet werden.

- Wenn Ihr Hauptaugenmerk auf VMK-Kronen und Feldspat-Veneers liegt: Ein Standard-Keramikofen bietet die präzise, niedrigere Temperaturkontrolle, die Sie für die ästhetische Veredelung benötigen.

- Wenn Sie mit Presskeramiken wie Lithiumdisilikat arbeiten: Ein Kombiofen, der sowohl Rohlinge pressen als auch Porzellan brennen kann, ist Ihre vielseitigste und effizienteste Wahl.

- Wenn Sie Zirkonoxid-Restaurationen im eigenen Haus herstellen: Ein spezieller Hochtemperatur-Sinterofen ist absolut unerlässlich.

Letztendlich ist die Abstimmung Ihrer Ofentechnologie auf Ihre gewählten Materialien die Grundlage für vorhersehbare und qualitativ hochwertige restaurative Ergebnisse.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendung | Schlüsselfunktionen | Temperaturbereich |

|---|---|---|---|

| Keramikofen | Brennen und Glasieren konventioneller Keramiken | Präzise Temperaturkontrolle, gleichmäßige Erwärmung | Niedriger Bereich |

| Kombiofen | Pressen und Brennen von Presskeramiken | Vielseitig, handhabt Pressen und Glasieren | Moderater Bereich |

| Sinterofen | Verarbeitung von Zirkonoxid | Hochtemperaturbetrieb, schnelle Zyklen | Über 1.500°C |

Bereit, die Fähigkeiten Ihres Dental-Labors zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen Anforderungen für Materialien wie Zirkonoxid und Keramiken zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen