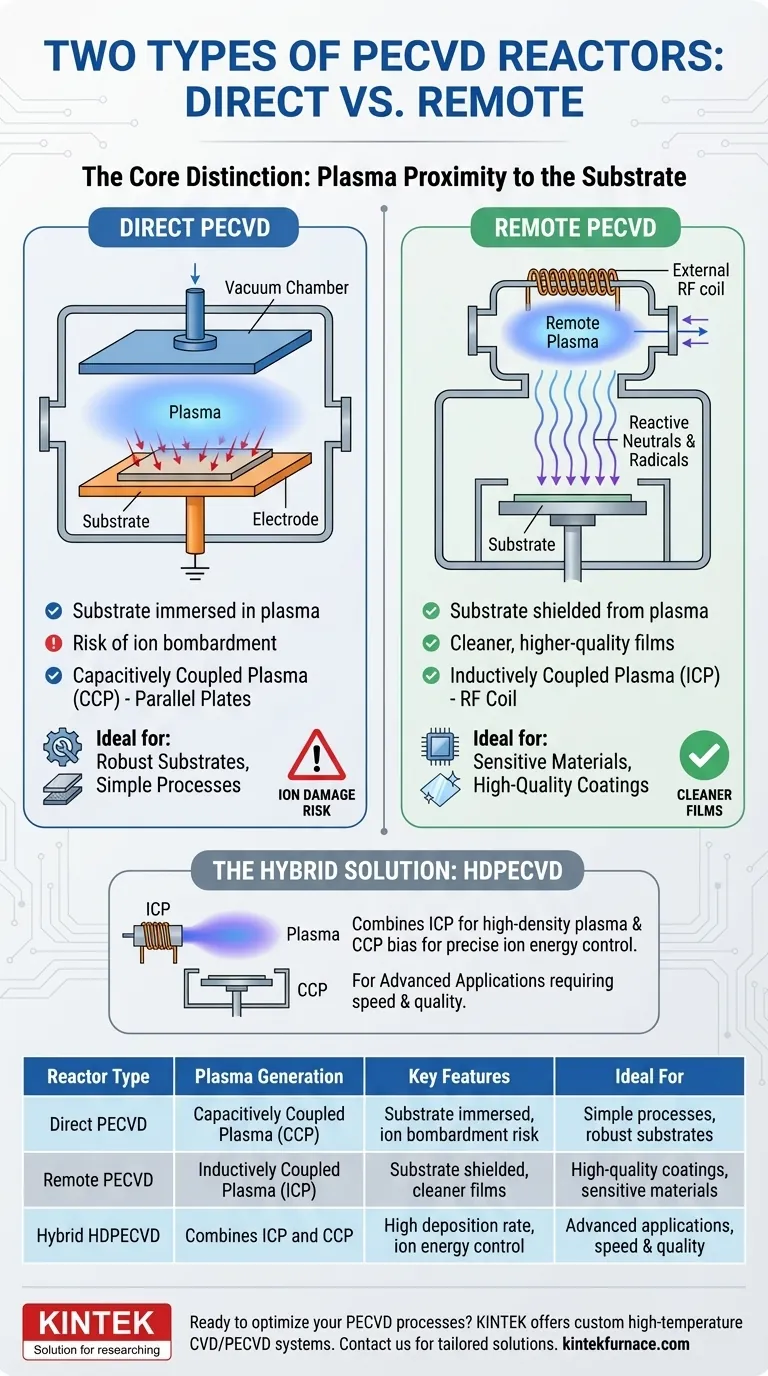

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) sind die beiden Hauptreaktorkonfigurationen direkt und ferngesteuert (remote). Der wesentliche Unterschied liegt in der Platzierung des Substrats relativ zur Plasmaquelle. Bei einem direkten System ist das Substrat direkt in das Plasma eingetaucht, während beim ferngesteuerten System das Plasma separat erzeugt wird und nur die reaktiven chemischen Spezies über das Substrat strömen.

Die Wahl zwischen direktem und ferngesteuertem PECVD ist ein grundlegender Kompromiss zwischen Prozessvereinfachung und der endgültigen Filmqualität. Direkte Reaktoren bergen das Risiko von Substratschäden durch Ionenbeschuss, während ferngesteuerte Reaktoren das Substrat schützen, um sauberere, qualitativ hochwertigere Beschichtungen zu erzeugen.

Der Kernunterschied: Plasma-Nähe

Der kritischste Faktor, der diese beiden Reaktortypen unterscheidet, ist, ob sich das Substrat in direktem Kontakt mit der energiereichen Plasmaumgebung befindet.

Direktes PECVD: Substrat innerhalb des Plasmas

Bei einem direkten PECVD-System wird das Substrat auf einer der Elektroden platziert, die zur Erzeugung des Plasmas selbst dienen. Diese Konfiguration ist oft ein Aufbau mit kapazitiv gekoppeltem Plasma (CCP).

Das Substrat ist ein aktiver Teil des Stromkreises. Diese direkte Exposition bedeutet, dass es dem Beschuss durch energiereiche Ionen aus dem Plasma ausgesetzt ist.

Ferngesteuertes PECVD: Substrat vom Plasma abgeschirmt

Bei einem ferngesteuerten PECVD-System wird das Plasma absichtlich in einer separaten Kammer oder einem Bereich entfernt vom Substrat erzeugt. Dies wird oft unter Verwendung von induktiv gekoppeltem Plasma (ICP) erreicht.

Das Plasma mit hoher Dichte wird vorgelagert erzeugt, und nur die gewünschten reaktiven Neutralteilchen und Radikale werden zum Substrat transportiert. Dies reduziert oder eliminiert Schäden durch direkten Ionenbeschuss erheblich.

Wie jeder Reaktor Plasma erzeugt

Die Methode der Plasmagenerierung ist untrennbar mit der Frage verbunden, ob der Reaktor direkt oder ferngesteuert ist.

Kapazitiv gekoppeltes Plasma (CCP) in direkten Reaktoren

Direktes PECVD verwendet typischerweise ein Parallelelektroden-Design, bei dem das Substrat auf der aktivierten oder geerdeten Elektrode aufliegt. Ein HF-Signal (Hochfrequenz) wird über die Platten angelegt, wodurch ein Plasma im Gas dazwischen gezündet wird.

Dieses Design ist relativ einfach und effektiv, setzt das Substrat aber zwangsläufig der gesamten Plasmaumgebung aus.

Induktiv gekoppeltes Plasma (ICP) in ferngesteuerten Reaktoren

Ferngesteuertes PECVD verwendet oft eine HF-betriebene Spule, die um ein dielektrisches Rohr gewickelt ist. Das oszillierende Magnetfeld der Spule induziert einen elektrischen Strom im Gas und erzeugt so ein sehr dichtes Plasma.

Da dies entfernt vom Substrat geschieht, ermöglicht es die Erzeugung einer hohen Konzentration reaktiver Spezies, ohne dass schädliche Ionen die Waferoberfläche erreichen.

Die Abwägungen verstehen

Die Wahl des Reaktortyps beinhaltet die Abwägung der Anforderungen an die Filmqualität gegenüber der Prozesskomplexität und potenziellen Nebenwirkungen.

Risiko von Substratschäden

Der Hauptnachteil von direktem PECVD ist das Potenzial für Ionenbeschuss. Dies kann empfindliche Substrate beschädigen, Defekte im Kristallgitter erzeugen und die elektronischen Eigenschaften des beschichteten Materials verändern.

Filmqualität und Reinheit

Ferngesteuertes PECVD zeichnet sich durch die Herstellung saubererer, qualitativ hochwertigerer Filme aus. Durch die Abschirmung des Substrats vor dem Plasma wird die Einlagerung unerwünschter Ionen minimiert und die Defektdichte reduziert, was für Hochleistungs-Optik- und Elektronikbauteile entscheidend ist.

Die Hybridlösung: HDPECVD

Moderne Systeme verwenden oft einen hybriden Ansatz, genannt High-Density PECVD (HDPECVD). Diese Methode kombiniert die Vorteile beider Konfigurationen.

Sie verwendet eine induktiv gekoppelte Plasmaquelle (ICP), um ein dichtes, fernes Plasma zu erzeugen, während gleichzeitig eine separate kapazitiv gekoppelte (CCP) Vorspannung an den Substrathalter angelegt wird. Dies ermöglicht eine hohe Abscheiderate bei gleichzeitiger unabhängiger Steuerung der Energie der Ionen, die auf die Oberfläche treffen.

Den richtigen Reaktor für Ihre Anwendung auswählen

Ihr spezifisches Ziel bestimmt die ideale Reaktorkonfiguration.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Abscheidung auf robusten Substraten liegt: Ein direkter, kapazitiv gekoppelter Reaktor ist oft die unkomplizierteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, schadensfreien Filmen auf empfindlichen Materialien liegt: Ein ferngesteuerter, induktiv gekoppelter Reaktor ist notwendig, um das Substrat vor direktem Ionenbeschuss zu schützen.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheideraten bei präziser Kontrolle der Filmeigenschaften liegt: Ein hybrides HDPECVD-System bietet die fortschrittlichsten Fähigkeiten, indem es die Vorteile beider Methoden kombiniert.

Das Verständnis dieses Kernunterschieds zwischen direkter und ferngesteuerter Plasmagenerierung ermöglicht es Ihnen, die präzise Abscheidungsstrategie für Ihre Material- und Geräteziele auszuwählen.

Zusammenfassungstabelle:

| Reaktortyp | Plasmagenerierung | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Direktes PECVD | Kapazitiv gekoppeltes Plasma (CCP) | Substrat in Plasma eingetaucht, Risiko von Ionenbeschuss | Einfache Prozesse, robuste Substrate |

| Ferngesteuertes PECVD | Induktiv gekoppeltes Plasma (ICP) | Substrat vom Plasma abgeschirmt, sauberere Filme | Hochwertige Beschichtungen, empfindliche Materialien |

| Hybrides HDPECVD | Kombiniert ICP und CCP | Hohe Abscheiderate, präzise Steuerung der Ionenergie | Fortgeschrittene Anwendungen, die sowohl Geschwindigkeit als auch Qualität erfordern |

Bereit, Ihre PECVD-Prozesse zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen mit tiefgreifender Anpassung. Ob Sie direkte, ferngesteuerte oder hybride Reaktoren für empfindliche Materialien oder Hochdurchsatzanwendungen benötigen, unsere Experten in F&E und unsere hausinterne Fertigung gewährleisten maßgeschneiderte Lösungen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition