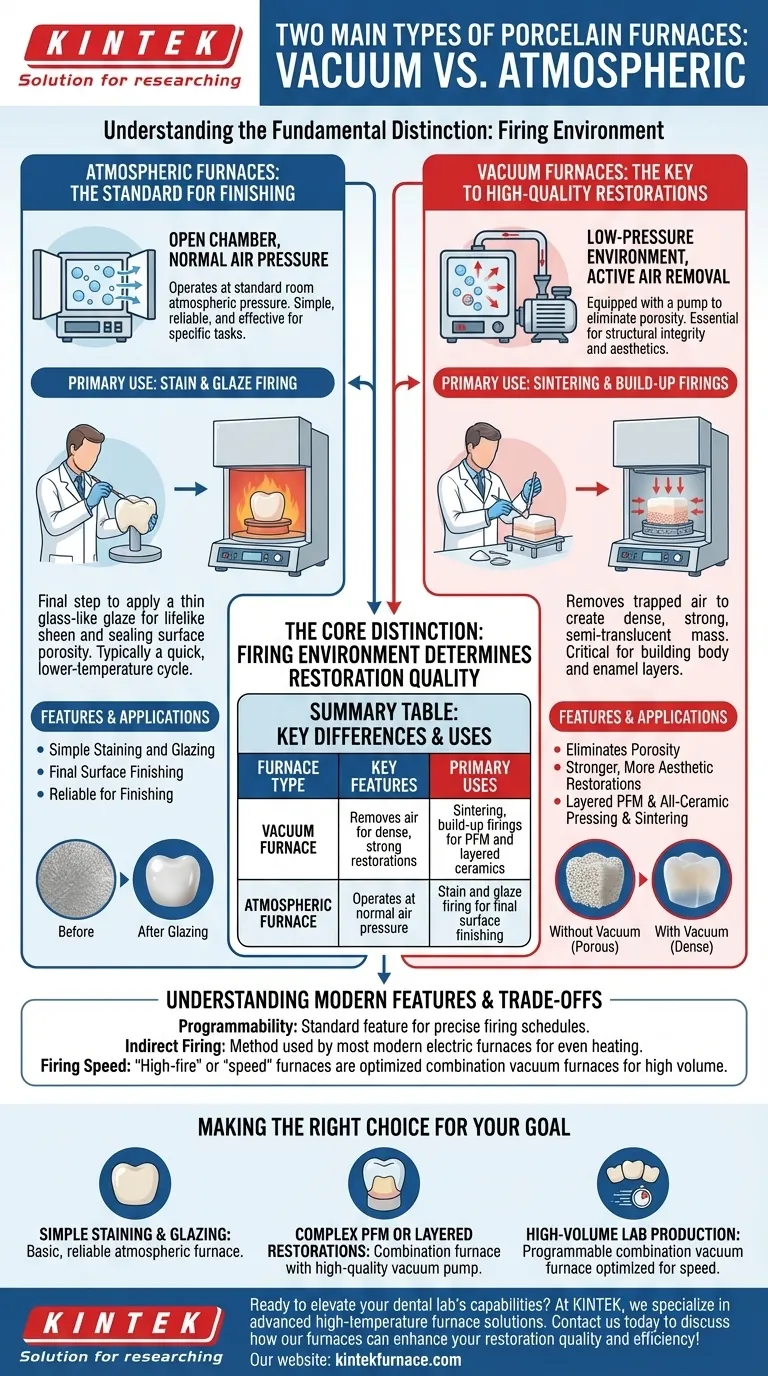

Im Wesentlichen unterscheiden sich Porzellanöfen durch die Umgebung, in der sie Dentalkeramiken brennen. Die beiden grundlegenden Typen sind Vakuumöfen, die Luft entfernen, um dichte, starke Restaurationen zu erzeugen, und Atmosphärenöfen, die bei normalem Luftdruck für einfachere Veredelungsprozesse arbeiten. Die meisten modernen Kombinationsöfen können beide Funktionen ausführen.

Die entscheidende Unterscheidung ist nicht das Ofenmodell, sondern der Prozess: Das Brennen unter Vakuum ist essenziell für die strukturelle Integrität und Ästhetik von geschichtetem Porzellan, während das Brennen in einer Standardatmosphäre für die abschließende Oberflächenglasur ausreichend ist.

Das Verständnis des fundamentalen Unterschieds: Atmosphäre vs. Vakuum

Die Qualität einer endgültigen Zahnrestauration hängt direkt von der Brennumgebung ab. Das Vorhandensein oder Fehlen von Luft während des Heizzyklus verändert die endgültigen Eigenschaften der Keramik dramatisch.

Atmosphärenöfen: Der Standard für die Veredelung

Ein Atmosphärenofen arbeitet mit einer Brennkammer (bekannt als Muffel), die zur Umgebungsluft offen ist. Der Innendruck entspricht dem atmosphärischen Druck des Raumes.

Diese Öfen verwenden elektrische Heizelemente, um die präzisen Temperaturen zu erreichen, die für Prozesse erforderlich sind, die keine Luftentfernung benötigen. Sie sind einfach, zuverlässig und effektiv für ihre spezifischen Aufgaben.

Ihre Hauptanwendung ist das Bemalen und Glasurbrand. Dies ist der letzte Schritt, bei dem eine dünne Schicht aus glasartiger Glasur auf die Oberfläche einer Krone aufgetragen wird, um ihr einen lebensechten Glanz zu verleihen und ihre Oberflächenporosität zu versiegeln.

Vakuumöfen: Der Schlüssel zu hochwertigen Restaurationen

Ein Vakuumofen ist mit einer Pumpe ausgestattet, die vor und während der Anfangsphasen des Brennzyklus aktiv Luft aus der Muffel entfernt. Dies erzeugt eine Umgebung mit niedrigem Druck.

Der Zweck des Vakuums ist die Eliminierung von Porosität. Wenn Schichten aus Porzellanpulver erhitzt werden, können eingeschlossene Luft mikroskopische Blasen bilden, die die endgültige Struktur schwächen und ein opakes, kalkiges Aussehen erzeugen.

Durch das Entfernen der Luft können die Porzellanpartikel zu einer dichten, halbtransparenten Masse verschmelzen, die wesentlich stärker und ästhetischer ist. Dieser Prozess, genannt Sintern, ist entscheidend für den Aufbau der Körper- und Schmelzschichten einer Krone oder Brücke.

Die Rolle des Ofens bei Zahnrestaurationen

Ein Porzellanofen wird nicht nur für eine einzige Aufgabe verwendet. Er spielt eine Rolle in mehreren Phasen der Herstellung einer metallkeramischen oder vollkeramischen Restauration.

Schicht für Schicht die Restauration aufbauen

Für metallkeramische (PFM) oder geschichtete Zirkonoxidkronen trägt ein Techniker akribisch opake, Dentin- und Schmelzporzellane in Pulver-/Flüssigkeitsform auf. Jede Schicht wird separat im Ofen gebrannt.

Diese entscheidenden „Aufbau“-Brände werden unter Vakuum durchgeführt, um sicherzustellen, dass jede Schicht dicht, stark ist und korrekt mit der darunter liegenden Schicht verbunden ist.

Pressen und Sintern

Einige vollkeramische Restaurationen werden aus pressbaren Keramikingots hergestellt. Bei diesem Verfahren erhitzt der Ofen den Keramikingot, bis er schmilzt, und presst ihn dann in eine Form – oft unter Vakuum, um ein porenfreies Ergebnis zu gewährleisten.

Für monolithisches Zirkonoxid führt der Ofen einen langen Sinterzyklus durch, der das gefräste „Grünzustand“-Material zu seiner endgültigen, unglaublich starken Form schrumpft.

Abschluss mit Bemalen und Glasur

Unabhängig davon, wie die Krone aufgebaut wurde, ist der letzte Schritt fast immer ein Glasurbrand. Dies ist ein schneller, bei niedrigerer Temperatur durchgeführter Zyklus in Atmosphäre, um eine glatte, glänzende und nicht poröse Oberfläche zu erzeugen.

Verständnis der Kompromisse und Hauptmerkmale

Während Atmosphäre versus Vakuum die Kernunterscheidung ist, werden moderne Öfen durch andere Merkmale definiert, die oft fälschlicherweise für grundlegende „Typen“ gehalten werden.

Die Bedeutung der Programmierbarkeit

Nahezu alle modernen Dentalöfen sind programmierbar. Dies ist kein Typ, sondern ein Standardmerkmal. Es ermöglicht dem Techniker, präzise Brennpläne zu erstellen und zu speichern – Steuerung der Temperaturanstiegsraten, Haltezeiten und Vakuumniveaus – für das spezifische Keramikmaterial, das verwendet wird.

Der Mythos des „Direktbrands“

Die Terminologie „Direktbrand“ oder „Indirektbrand“ ist keine Standard- oder nützliche Klassifikation für moderne elektrische Dentalöfen.

Praktisch alle zeitgenössischen Öfen verwenden eine indirekte Brennmethode. Die elektrischen Heizelemente (Spulen, Quarzrohre oder Siliziumkarbidstäbe) heizen die Kammer, und die Strahlungswärme der Kammer brennt die Restauration. Dies gewährleistet eine gleichmäßige, kontrollierte Erwärmung.

Brenntemperatur als Merkmal

Sogenannte „Hochtemperatur“- oder „Schnell“-Öfen sind keine eigenständige Kategorie, sondern vielmehr Kombinations-Vakuumöfen, die auf Effizienz optimiert sind. Sie verwenden fortschrittliche Heizelemente und Isolierungen, um die Brennzeiten zu verkürzen, was ein großer Vorteil für Dentallabore mit hohem Volumen ist.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Ofenkapazität wird ausschließlich durch die zahnärztlichen Restaurationen bestimmt, die Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Bemalen und Glasieren monolithischer Kronen liegt: Ein einfacher, zuverlässiger Atmosphärenofen ist alles, was benötigt wird.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau komplexer PFM- oder geschichteter Vollkeramikrestaurationen liegt: Ein Kombinations-Ofen mit einer hochwertigen, zuverlässigen Vakuumpumpe ist absolut unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Laborproduktion mit hohem Volumen liegt: Ein programmierbarer Kombinations-Vakuumofen mit für Geschwindigkeit und Konsistenz optimierten Funktionen ist die strategischste Investition.

Das Verständnis der Rolle des Vakuums ist der Schlüssel zur Beherrschung der Kunst und Wissenschaft moderner Dentalkeramiken.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmale | Primäre Anwendungen |

|---|---|---|

| Vakuumofen | Entfernt Luft für dichte, starke Restaurationen | Sintern, Aufbau-Brände für PFM und geschichtete Keramiken |

| Atmosphärenofen | Arbeitet bei normalem Luftdruck | Bemalen und Glasurbrand zur abschließenden Oberflächenveredelung |

Bereit, die Leistungsfähigkeit Ihres Dentallabors zu steigern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Dentallabore zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme an. Mit starken, tiefgreifenden Anpassungsmöglichkeiten können wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Restaurationsqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen