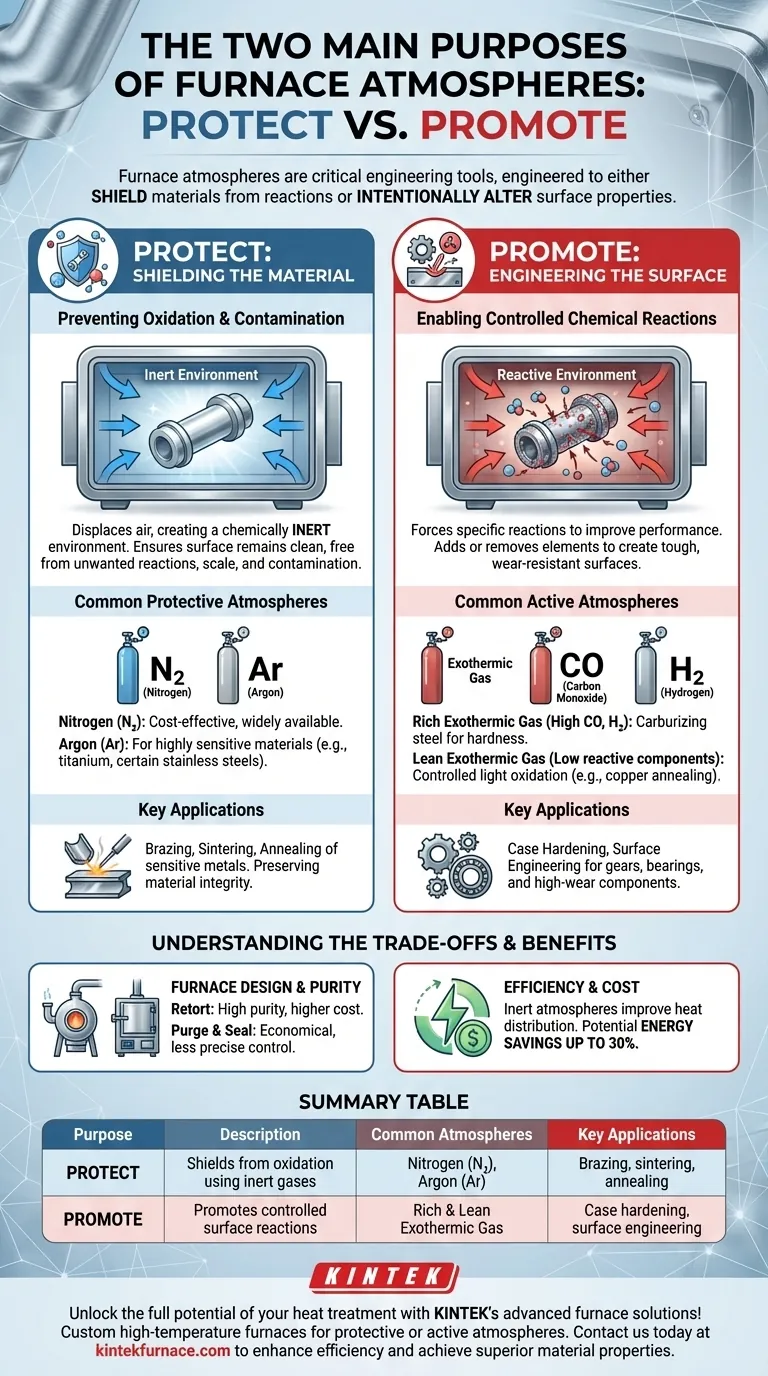

Im Kern dienen Ofenatmosphären zwei unterschiedlichen und gegensätzlichen Funktionen. Während Hochtemperaturprozessen werden sie entweder so konstruiert, dass sie die Oberfläche eines Materials vor jeglicher chemischer Reaktion schützen und es intakt halten, oder dass sie eine spezifische, kontrollierte Reaktion fördern, um die Oberfläche auf wünschenswerte Weise zu verändern. Diese Wahl zwischen einer schützenden oder aktiven Umgebung ist grundlegend für die Erreichung der endgültigen Eigenschaften des Bauteils.

Der Zweck einer Ofenatmosphäre besteht nicht nur darin, einen Raum zu füllen; sie ist ein kritisches Ingenieurswerkzeug. Die Entscheidung für eine schützende (inerte) oder reaktive (aktive) Atmosphäre bestimmt direkt, ob ein Bauteil unverändert oder mit gezielt verbesserten Oberflächeneigenschaften wie Härte oder Korrosionsbeständigkeit aus dem Ofen kommt.

Die schützende Rolle: Abschirmung des Materials

Der häufigste Zweck einer kontrollierten Atmosphäre ist die Funktion als Schutzschild. Bei den hohen Temperaturen, die bei der Wärmebehandlung verwendet werden, sind die meisten Materialien – insbesondere Metalle – hochreaktiv mit dem in der Umgebungsluft vorhandenen Sauerstoff und Feuchtigkeit.

Verhinderung von Oxidation und Kontamination

Ohne eine kontrollierte Atmosphäre würde das Erhitzen eines Stahlteils zu einer dicken Schicht Zunder führen. Dieser Zunder beeinträchtigt die Oberflächengüte, verändert die Abmessungen des Bauteils und kann seine mechanischen Eigenschaften ruinieren.

Eine schützende Atmosphäre verdrängt die Luft und schafft eine chemisch inerte Umgebung. Dies gewährleistet, dass die Oberfläche des Teils während des gesamten Heiz- und Abkühlzyklus hell und sauber bleibt, frei von unerwünschten Reaktionen, Oxidation und Kontamination.

Häufige Schutzatmosphären

Die am weitesten verbreiteten Schutzatmosphären bestehen aus Inertgasen, die nicht leicht mit anderen Elementen reagieren.

Häufige Optionen umfassen:

- Stickstoff (N₂): Kostengünstig und weithin verfügbar, eignet er sich für eine Vielzahl von Anwendungen.

- Argon (Ar): Teurer als Stickstoff, wird Argon für hochsensible Materialien verwendet, die selbst mit Stickstoff bei extremen Temperaturen reagieren könnten, wie Titan oder bestimmte Edelstähle.

Die aktive Rolle: Gestaltung der Oberfläche

Im Gegensatz zum Schutz ist eine aktive Atmosphäre darauf ausgelegt, gezielt eine chemische Veränderung an der Materialoberfläche hervorzurufen. Dies ist eine Form der oberflächlichen Alchemie, bei der die Gaszusammensetzung präzise abgestimmt wird, um Elemente hinzuzufügen oder zu entfernen.

Ermöglichung kontrollierter chemischer Reaktionen

Durch die Einführung spezifischer Gase können Ingenieure Reaktionen erzwingen, die die Leistung eines Materials verbessern. Dies ermöglicht die Herstellung von Bauteilen mit einer zähen, verschleißfesten Oberfläche, während ein duktilerer, stoßdämpfender Kern erhalten bleibt.

Dieser Prozess ist entscheidend für Anwendungen wie die Herstellung von Zahnrädern, Lagern und anderen hochbeanspruchten Komponenten.

Beispiele für aktive Atmosphären

Aktive Atmosphären sind Mischungen, die für ein bestimmtes Ergebnis formuliert sind. Ein bekanntes Beispiel ist ein exothermes Gas, das durch Verbrennung von Brennstoff erzeugt wird und für verschiedene Bedürfnisse angepasst werden kann.

- Reiches exothermes Gas: Eine Mischung mit hohem Gehalt an Kohlenmonoxid (CO) und Wasserstoff (H₂). Es wird für Prozesse wie das Aufkohlen von Stahl verwendet, bei dem Kohlenstoffatome aus der Atmosphäre in den Stahl diffundieren, um dessen Härte zu erhöhen.

- Mageres exothermes Gas: Eine Mischung mit geringem Gehalt an reaktiven Komponenten. Es kann für kontrollierte, leichte Oxidation verwendet werden, beispielsweise beim Tempern von Kupfer, um eine bestimmte Oberflächengüte zu erzielen.

Verständnis der Kompromisse

Die Implementierung einer Ofenatmosphäre ist nicht ohne Herausforderungen. Die Wahl des Gases und der Ofenart erfordert eine Abwägung zwischen Kosten, Komplexität und dem erforderlichen Reinheitsgrad.

Ofenkonstruktion und Atmosphärenreinheit

Die Fähigkeit, eine reine Atmosphäre aufrechtzuerhalten, hängt stark von der Konstruktion des Ofens ab.

- Muffelöfen: Diese verwenden einen versiegelten Legierungsbehälter, um die Teile aufzunehmen, der dann von außen erhitzt wird. Diese Bauweise bietet die reinste Atmosphäre mit dem höchsten Reinheitsgrad, ist jedoch mit höheren Geräte- und Wartungskosten verbunden.

- Spül- und Dichtungsöfen: Diese verlassen sich auf dichte Dichtungen und einen kontinuierlichen Gasfluss, um jegliche eindringende Luft zu verdrängen. Sie sind wirtschaftlicher, bieten jedoch eine weniger präzise Kontrolle über die Atmosphärenreinheit, insbesondere den Taupunkt (ein Maß für den Feuchtigkeitsgehalt).

Der versteckte Vorteil: Effizienz und Kosten

Über die Oberflächenbehandlung hinaus bieten kontrollierte Atmosphären erhebliche betriebliche Vorteile. Die in Schutzatmosphären verwendeten Inertgase können die Wärmeverteilung und -speicherung im Ofen verbessern.

Diese Optimierung kann zu Energieeinsparungen von bis zu 30 % im Vergleich zu herkömmlichen Heizmethoden führen, wodurch sowohl die Betriebskosten als auch die Umweltbelastung gesenkt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Ofenatmosphäre muss vom Endziel für das Bauteil geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialintegrität liegt: Verwenden Sie eine schützende, inerte Atmosphäre wie Stickstoff oder Argon, um Oxidation bei Prozessen wie Löten, Sintern oder Tempern empfindlicher Metalle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächeneigenschaften liegt: Wählen Sie eine chemisch aktive Atmosphäre, wie ein kohlenstoffreiches Gas zur Einsatzhärtung von Stahl oder ein mageres exothermes Gas zum kontrollierten Tempern von Kupfer.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Berücksichtigen Sie die Energieeinsparungen durch Inertgasatmosphären, die die Kosten für Gas und Ausrüstung im Laufe der Zeit ausgleichen können.

Letztendlich bedeutet die Beherrschung von Ofenatmosphären, sie nicht als Hintergrundbedingung zu behandeln, sondern als ein präzises und leistungsstarkes Ingenieurswerkzeug.

Zusammenfassungstabelle:

| Zweck | Beschreibung | Häufige Atmosphären | Wichtige Anwendungen |

|---|---|---|---|

| Schützend | Schirmt Materialien mithilfe inerter Gase vor Oxidation und Kontamination ab | Stickstoff (N₂), Argon (Ar) | Löten, Sintern, Tempern empfindlicher Metalle |

| Aktiv | Fördert kontrollierte chemische Reaktionen zur Veränderung der Oberflächeneigenschaften | Reiches exothermes Gas (z. B. zum Aufkohlen), Mageres exothermes Gas (z. B. zum Tempern von Kupfer) | Einsatzhärtung, Oberflächentechnik für Zahnräder und Lager |

Entfesseln Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es für schützende oder aktive Atmosphären. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern, überlegene Materialeigenschaften zu erzielen und Kosten zu senken!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität