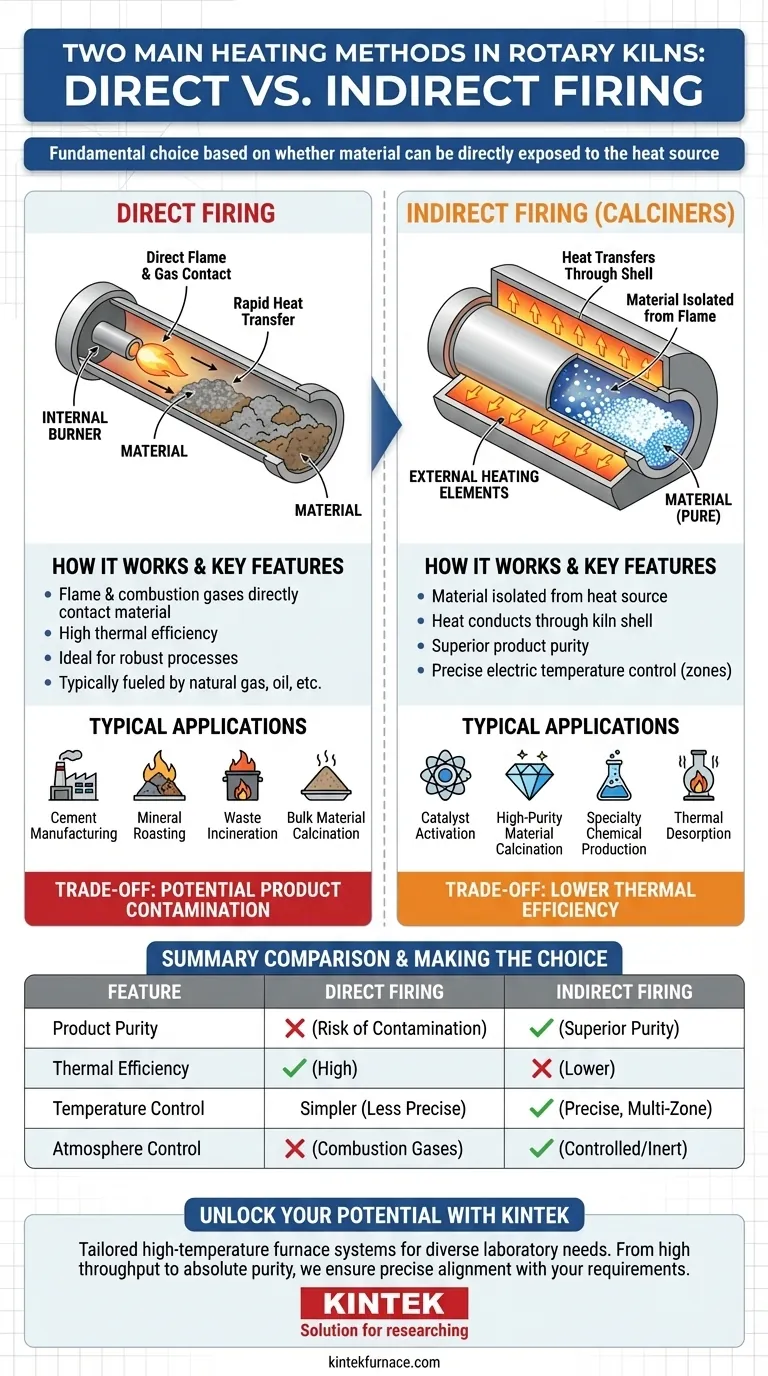

Grundsätzlich nutzen Drehrohröfen zwei primäre Heizmethoden, um ihre thermischen Verarbeitungsziele zu erreichen. Die Wahl hängt vollständig davon ab, ob das Material direkt der Wärmequelle ausgesetzt werden kann. Die beiden Methoden sind die direkte Beheizung, bei der die Flamme und die Verbrennungsgase eines Brenners direkten Kontakt mit dem Material im Ofen haben, und die indirekte Beheizung, bei der der Ofen extern beheizt wird und die Wärme ohne Kontakt durch die Ofenhülle auf das Material übertragen wird.

Die Entscheidung zwischen direkter und indirekter Beheizung hängt von einem entscheidenden Faktor ab: ob das zu verarbeitende Material sicher direkten Kontakt mit der Verbrennungsflamme und ihren Nebenprodukten haben kann. Diese einzige Überlegung bestimmt das gesamte Design und die Anwendung des Ofensystems.

Funktionsweise direkt befeuerter Öfen

Ein direkt befeuerter Ofen ist die gebräuchlichste Konfiguration, die auf thermische Effizienz und hohen Durchsatz ausgelegt ist.

Wie direkte Beheizung funktioniert

Bei einem direkt befeuerten System ist ein Brenner im Ofen positioniert, typischerweise am Austragsende. Dieser Brenner injiziert eine Flamme und heiße Verbrennungsgase, die durch den Ofen strömen und direkt mit dem Material interagieren, während es sich dreht.

Dieser direkte Kontakt ermöglicht einen schnellen und effizienten Wärmeübergang vom Prozessgas zum festen Material.

Gängige Brennstoffe und Betrieb

Diese Öfen werden typischerweise mit Erdgas, Schweröl oder anderen brennbaren Brennstoffen betrieben. Die Atmosphäre im Ofen ist ein direktes Ergebnis dieser Verbrennung und enthält Nebenprodukte wie CO₂, Wasserdampf und möglicherweise andere Spurenelemente aus dem Brennstoff.

Typische Anwendungen

Direkt befeuerte Öfen sind ideal für robuste Prozesse, bei denen das Endprodukt nicht empfindlich gegenüber Verunreinigungen durch das Verbrennungsgas ist.

Häufige Anwendungen umfassen die Zementherstellung, Mineralienröstung, Abfallverbrennung und die Kalzinierung von Schüttgütern wie Kalkstein, wo direkter Kontakt akzeptabel oder sogar Teil der chemischen Reaktion ist.

Funktionsweise indirekt befeuerter Öfen (Kalzinieröfen)

Indirekt befeuerte Öfen, oft als Kalzinieröfen oder Retorten bezeichnet, sind Spezialgeräte, die dazu konzipiert sind, das Material von der Wärmequelle zu isolieren.

Wie indirekte Beheizung funktioniert

Bei diesem Design ist die rotierende Trommel in einem Ofen eingeschlossen oder von Heizelementen umgeben. Die Wärme wird auf die Außenseite der Ofenhülle angewendet.

Diese Wärme leitet sich dann durch die Metall- oder Legierungshülle auf das im Inneren drehende Material. Das Material kommt niemals mit der Flamme oder den Verbrennungsgasen in Kontakt, wodurch eine kontrollierte und reine interne Atmosphäre erhalten bleibt.

Der Vorteil der elektrischen Beheizung

Viele indirekte Öfen verwenden elektrische Widerstandsheizungen als externe Wärmequelle. Diese Methode bietet eine außergewöhnlich präzise und gleichmäßige Temperaturregelung.

Diese Systeme können in mehrere, unabhängig voneinander gesteuerte Heizzonen unterteilt werden, was ein hochspezifisches Temperaturprofil entlang der Länge des Ofens ermöglicht. Dies ist entscheidend für empfindliche chemische Reaktionen.

Typische Anwendungen

Indirekte Beheizung ist unerlässlich, wenn die Produktreinheit von größter Bedeutung ist. Sie wird für Prozesse wie die Katalysatoraktivierung, die thermische Desorption empfindlicher Verbindungen, die Produktion von Spezialchemikalien und das Kalzinieren hochreiner Materialien eingesetzt, bei denen eine Verunreinigung das Endprodukt ruinieren würde.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Methoden beinhaltet eine klare Reihe von technischen und wirtschaftlichen Kompromissen.

Reinheit vs. thermische Effizienz

Direkte Beheizung ist im Allgemeinen thermisch effizienter, da Wärme mit minimalen Verlusten direkt an das Material erzeugt und übertragen wird. Sie birgt jedoch immer das Risiko einer Produktkontamination.

Indirekte Beheizung garantiert die Produktreinheit durch Isolation des Materials, ist aber von Natur aus weniger effizient. Eine erhebliche Menge an Energie geht bei der Wärmeübertragung durch die Ofenhülle und in die isolierte Ofenkammer verloren.

Temperaturkontrolle vs. Einfachheit

Indirekte Elektroöfen bieten den höchsten Grad an Temperaturkontrolle, mit der Möglichkeit, mehrere Zonen präzise zu steuern.

Direkt befeuerte Systeme sind konzeptionell einfacher, aber die Verwaltung eines präzisen Temperaturprofils kann aufgrund der Dynamik der internen Flamme und des Gasflusses anspruchsvoller sein.

Atmosphärenkontrolle

In einem indirekten Ofen ist die interne Atmosphäre völlig unabhängig von der Heizmethode. Dies ermöglicht die Verarbeitung in einer vollständig inerten (z. B. Stickstoff) oder reaktiven (z. B. Wasserstoff) Atmosphäre, was in einem standardmäßigen direkt befeuerten Ofen unmöglich ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessanforderungen werden eindeutig auf eine Methode gegenüber der anderen hinweisen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für robuste Materialien liegt, bei denen Kontamination kein Problem darstellt: Ein direkt befeuerter Ofen ist fast immer die wirtschaftlichere und thermisch effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit oder der Verarbeitung in einer kontrollierten Atmosphäre liegt: Ein indirekt befeuerter Ofen ist die einzig praktikable Lösung, wobei elektrische Modelle die präziseste Temperaturkontrolle bieten.

Letztendlich ist die Heizmethode nicht nur ein Merkmal, sondern das Kernkonstruktionsprinzip, das die Fähigkeiten und Einschränkungen des Ofens definiert.

Übersichtstabelle:

| Heizmethode | Schlüsselmechanismus | Ideale Anwendungen | Hauptvorteile |

|---|---|---|---|

| Direkte Beheizung | Brennerflamme und Gase kommen direkt mit dem Material in Kontakt | Zementherstellung, Mineralienröstung, Abfallverbrennung | Hohe thermische Effizienz, hoher Durchsatz, kostengünstig |

| Indirekte Beheizung | Externe Beheizung durch die Ofenhülle, kein direkter Kontakt | Katalysatoraktivierung, Kalzinierung hochreiner Materialien, Produktion empfindlicher Chemikalien | Überlegene Produktreinheit, präzise Temperaturkontrolle, kontrollierte Atmosphäre |

Erschließen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt die präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher, egal ob Sie einen hohen Durchsatz oder absolute Reinheit benötigen. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie unsere Expertise Ihre Prozesseffizienz und Ergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle