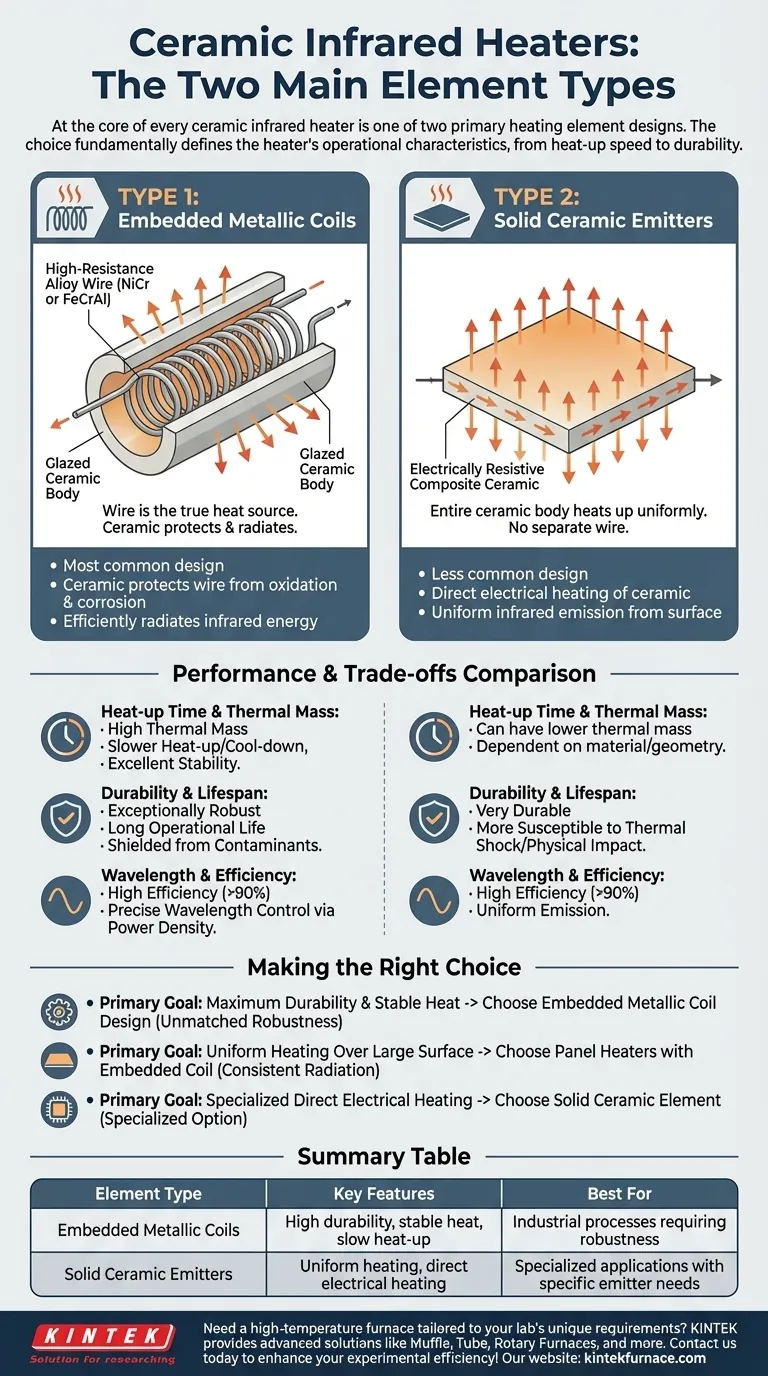

Im Kern jeder keramischen Infrarotheizung steckt eines von zwei primären Heizelementdesigns. Die Haupttypen sind ein festes Keramikelement, das sowohl als Heizelement als auch als Emitter fungiert, oder ein metallischer Widerstandsdraht, der in einen Keramikkörper eingebettet ist, welcher dann die Wärme abstrahlt.

Die Wahl zwischen einem festen Keramikelement und einer eingebetteten Metallspule ist nicht nur eine Frage des verwendeten Materials. Sie definiert grundlegend die Kerngbetriebseigenschaften der Heizung und beeinflusst alles, von der Aufheizgeschwindigkeit und Haltbarkeit bis hin zur Art der erzeugten Infrarotenergie.

Die grundlegenden Elementdesigns verstehen

Um die richtige Technologie auszuwählen, müssen Sie zunächst verstehen, wie jeder Elementtyp aufgebaut ist und wie dieses Design Wärme erzeugt.

Typ 1: Eingebettete Metallspiralen

Dies ist das gängigste Design für industrielle und Hochleistungs-Keramikheizungen.

Ein hochohmiger Legierungsdraht, oft eine Nickel-Chrom (NiCr)- oder Eisen-Chrom-Aluminium (FeCrAl)-Legierung, wird zu einer Spirale oder einem Band geformt. Dieses Metallelement wird dann in einen glasierten Keramikkörper gegossen und gebrannt.

Bei diesem Design ist der Draht die eigentliche Wärmequelle. Die umgebende Keramik erfüllt zwei entscheidende Funktionen: Sie schützt den Draht vor Oxidation und Korrosion und sie absorbiert die Wärme des Drahtes und strahlt sie effizient als Infrarotenergie nach außen ab.

Typ 2: Feste Keramikeindüser

Bei diesem selteneren Design ist das Keramikmaterial selbst das Heizelement.

Diese bestehen typischerweise aus einem keramischen Verbundwerkstoff, der beim Erhitzen elektrisch resistiv wird. Ein elektrischer Strom wird direkt durch den Keramikstab oder die Keramikplatte geleitet.

Der gesamte Keramikkörper erwärmt sich gleichmäßig und emittiert Infrarotstrahlung von seiner Oberfläche. Dieses Design vermeidet die Verwendung eines separaten Metallelements vollständig.

Wie der Elementtyp die Heizleistung beeinflusst

Die physikalische Konstruktion des Elements wirkt sich direkt darauf aus, wie sich die Heizung in einer realen Anwendung verhält.

Aufheizzeit und thermische Masse

Heizungen mit eingebetteten Spulen haben im Allgemeinen eine höhere thermische Masse, da der gesamte Keramikkörper erwärmt werden muss. Dies führt zu längeren Auf- und Abkühlzeiten, was einmal im Betrieb eine ausgezeichnete Temperaturstabilität gewährleistet.

Feste Keramikeindüser können manchmal mit einer geringeren thermischen Masse konstruiert werden, dies hängt jedoch stark vom spezifischen Material und der Geometrie ab.

Haltbarkeit und Lebensdauer

Das Design mit eingebetteten Spulen ist außergewöhnlich robust. Durch die Ummantelung des Metalldrahtes in der Keramik wird dieser vor atmosphärischen Verunreinigungen, Feuchtigkeit und Vibrationen geschützt, was zu einer sehr langen Lebensdauer führt.

Feste Keramikelemente sind ebenfalls sehr langlebig, können aber anfälliger für Ausfälle durch thermische Schocks (schnelle Temperaturwechsel) oder direkte physische Einwirkungen sein.

Wellenlänge und Effizienz

Beide Designs sind sehr effizient bei der Umwandlung von Elektrizität in Infrarotenergie, oft über 90 %.

Die spezifische Wellenlänge der erzeugten Infrarotenergie (langwellig, mittelwellig) wird durch die Oberflächentemperatur des Elements bestimmt, nicht durch den Elementtyp selbst. Das Design mit eingebetteter Spule gibt den Herstellern jedoch eine präzise Kontrolle über die Leistungsdichte des Drahtes, wodurch sie Heizungen für sehr spezifische Zieltemperaturen und Wellenlängen konstruieren können.

Die Kompromisse verstehen

Kein einzelnes Design ist universell überlegen. Die optimale Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Heizungsfunktion vs. Elementtyp

Sie sehen möglicherweise Heizungen, die als „strahlend“ oder „konvektiv“ kategorisiert sind. Dies beschreibt, wie die Heizung Energie an ihre Umgebung überträgt, was ein Ergebnis ihres Designs und nicht des Elementtyps selbst ist.

Heizungen mit hohen Oberflächentemperaturen sind fast rein strahlend. Heizungen, die mit niedrigeren Oberflächentemperaturen konstruiert sind, übertragen einen größeren Teil ihrer Energie durch natürliche Konvektion und erwärmen die Luft um sie herum.

Stabilität vs. Reaktionsfähigkeit

Die hohe thermische Masse von Keramikheizungen mit eingebetteten Spulen macht sie ideal für Prozesse, die eine unerschütterliche, konstante Wärme über lange Zeiträume erfordern.

Für Anwendungen, die schnelles Ein- und Ausschalten erfordern, ist die langsamere Reaktionszeit einer Keramikheizung mit hoher Masse ein erheblicher Nachteil. Eine andere Technologie, wie eine Quarzheizung, könnte besser geeignet sein.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei der Auswahl von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und stabiler Wärme für einen industriellen Prozess liegt: Ein Design mit eingebetteter Metallspule bietet unübertroffene Robustheit und Temperaturstabilität.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung über eine große Oberfläche liegt: Paneelheizungen mit eingebetteter Spulentechnologie sind der Standard für die Bereitstellung gleichmäßiger Infrarotstrahlung.

- Wenn Ihr Hauptaugenmerk auf einer speziellen Anwendung liegt, die eine direkte elektrische Beheizung des Emitters erfordert: Ein festes Keramikelement kann notwendig sein, obwohl es sich um eine seltenere und spezialisiertere Option handelt.

Das Verständnis der Konstruktion des Elements ist der Schlüssel zur Auswahl einer Heizung, die die präzise Leistung liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Elementtyp | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Eingebettete Metallspiralen | Hohe Haltbarkeit, stabile Wärme, langsames Aufheizen | Industrielle Prozesse, die Robustheit erfordern |

| Feste Keramikeindüser | Gleichmäßige Erwärmung, direkte elektrische Beheizung | Spezialanwendungen mit spezifischen Emitteranforderungen |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Leistung für vielfältige Labore. Kontaktieren Sie uns noch heute, um Ihre experimentelle Effizienz mit der richtigen Ofentechnologie zu steigern!

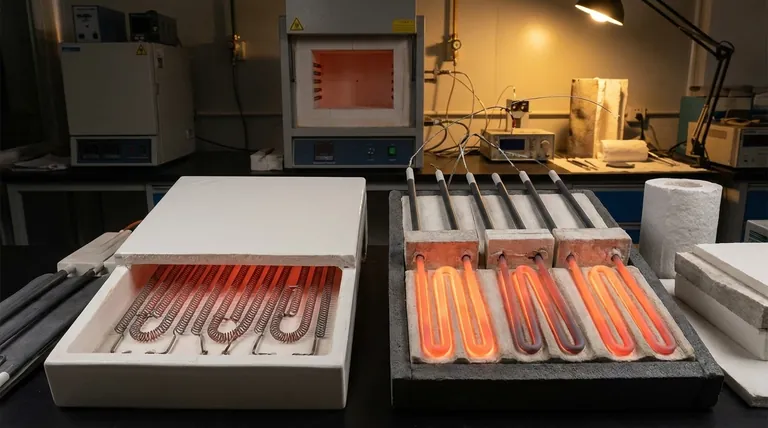

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese