Unter idealen Bedingungen können Molybdändisilizid (MoSi2)-Heizelemente in Öfen Temperaturen von bis zu 1800 °C (3272 °F) erreichen. Dieses absolute Maximum ist jedoch in der Praxis selten erreichbar. Die tatsächliche Betriebsgrenze wird durch die Ofenatmosphäre und einen kritischen Ausfallmodus bei niedriger Temperatur bestimmt, der sorgfältig gehandhabt werden muss.

Die Leistung von MoSi2-Elementen wird nicht durch eine einzelne Zahl definiert, sondern durch zwei kritische Grenzen. Die Obergrenze wird durch die Fähigkeit der Ofenatmosphäre bestimmt, eine schützende Oxidschicht aufrechtzuerhalten, während ein niedertemperaturbedingter "Schädlings"-Abbau vorschreibt, wie der Ofen beheizt und gekühlt werden muss.

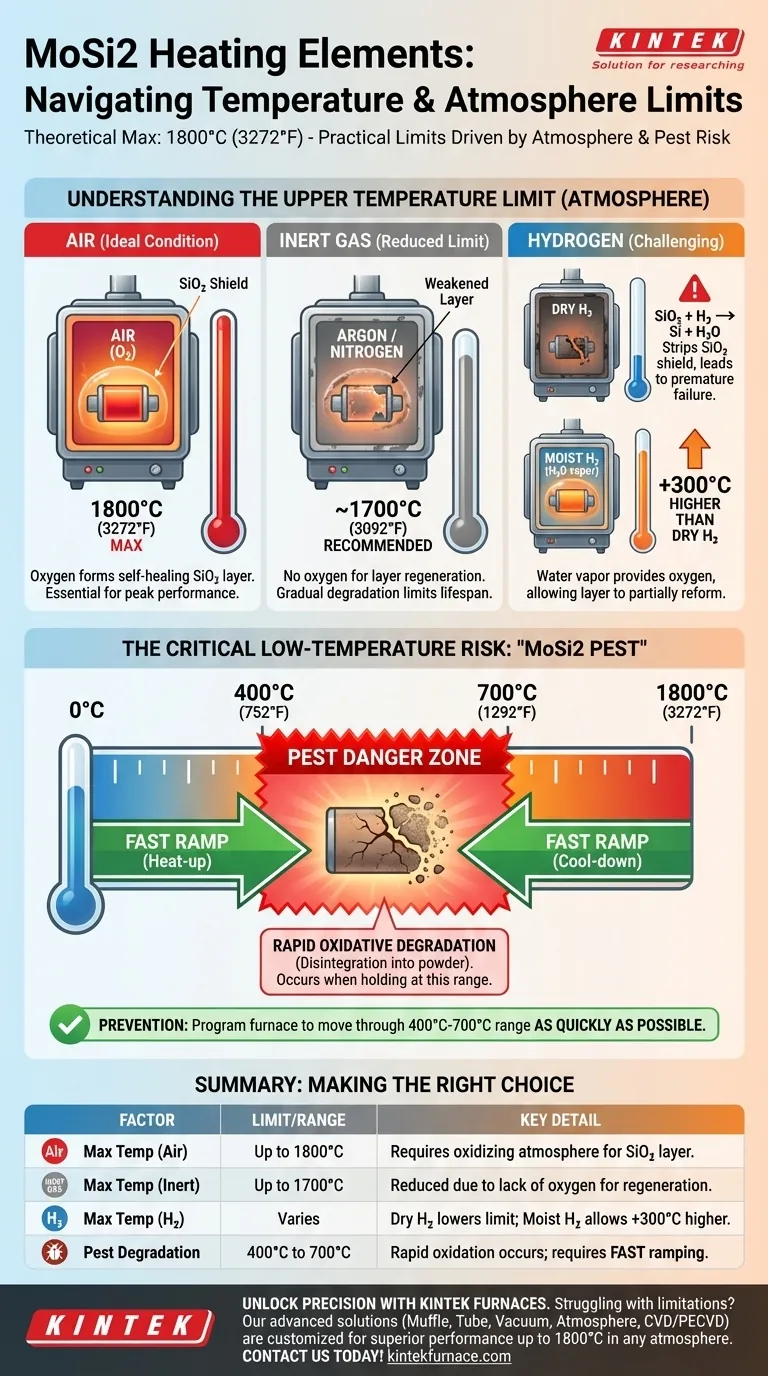

Verständnis der oberen Temperaturgrenze

Die maximale Temperatur eines MoSi2-Elements hängt vollständig von der Anwesenheit von Sauerstoff ab, um eine schützende Oberflächenschicht aus Siliziumdioxid (SiO2) zu bilden und aufrechtzuerhalten.

Die Idealbedingung: Luftatmosphäre

In einer oxidierenden Atmosphäre wie Luft können MoSi2-Elemente zuverlässig ihre Spitzentemperatur von 1800 °C erreichen.

Der Sauerstoff in der Luft reagiert mit der Elementoberfläche und bildet kontinuierlich eine dünne, selbstheilende glasartige Siliziumdioxidschicht. Diese Schicht schützt das darunterliegende Material vor weiterer Oxidation und ist der Schlüssel zu seiner Hochtemperaturfähigkeit.

Die Auswirkung inerter Atmosphären

In inerten Atmosphären, wie Argon oder Stickstoff, wird die maximal empfohlene Betriebstemperatur um ca. 100 °C auf etwa 1700 °C reduziert.

Ohne ausreichenden Sauerstoff kann sich die schützende Siliziumdioxidschicht nicht regenerieren, wenn sie bei hohen Temperaturen beschädigt oder beeinträchtigt wird. Dieser allmähliche Abbau begrenzt die Spitzentemperatur und die Lebensdauer des Elements.

Die Herausforderung von Wasserstoffatmosphären

Die Verwendung von MoSi2-Elementen in einer trockenen Wasserstoffatmosphäre (H2) reduziert die maximale Temperatur erheblich.

Wasserstoff wirkt als Reduktionsmittel, entzieht der schützenden Siliziumdioxidschicht (SiO2) aktiv den Sauerstoff und wandelt sie in Silizium um. Dies zerstört die Schutzschicht des Elements schnell und führt zu einem vorzeitigen Versagen bei viel niedrigeren Temperaturen.

Die Lösung: Verwendung von feuchtem Wasserstoff

Die Verwendung von feuchtem Wasserstoff kann die Leistung erheblich verbessern und Temperaturen ermöglichen, die bis zu 300 °C höher sind als in trockenem Wasserstoff.

Der Wasserdampf (H2O) im feuchten Gas liefert eine Sauerstoffquelle. Dies ermöglicht es der schützenden Siliziumdioxidschicht, sich teilweise neu zu bilden, wodurch der reduzierende Effekt des Wasserstoffs ausgeglichen und der Betrieb bei höheren Temperaturen ermöglicht wird.

Das kritische Tieftemperaturrisiko: "MoSi2-Pest"

Eine der bedeutendsten Einschränkungen von MoSi2-Elementen ist ein kontraintuitiver Ausfallmodus, der bei niedrigen bis mittleren Temperaturen auftritt und als "Pest" bekannt ist.

Was ist MoSi2-Pest?

MoSi2-Pest ist eine Form des schnellen oxidativen Abbaus, bei der sich das Elementmaterial in ein feines Pulver zersetzt.

Dieses Phänomen ist kein Hochtemperaturversagen, sondern ein spezifischer chemischer Abbau, der innerhalb eines bestimmten Temperaturfensters auftritt.

Wann tritt es auf?

Die Pest-Degradation tritt in einem kritischen Temperaturbereich auf, typischerweise zwischen 400 °C und 700 °C (752 °F und 1292 °F).

Das Halten der Elemente in diesem Temperaturbereich über längere Zeiträume oder ein zu langsames Durchlaufen erhöht ihre Exposition gegenüber beschleunigtem Zerfall.

Wie kann man es verhindern?

Die Prävention erfordert die Programmierung des Ofenreglers, um den Bereich von 400 °C bis 700 °C so schnell wie möglich sowohl während des Aufheizens als auch des Abkühlens zu durchlaufen. Dies minimiert die Expositionszeit des Elements gegenüber den Bedingungen, die das Verpesten verursachen.

Die richtige Wahl für Ihr Ziel treffen

Die Betriebsparameter Ihres Ofens müssen auf der Grundlage der spezifischen Anforderungen Ihres Prozesses und unter Berücksichtigung der grundlegenden Einschränkungen der Heizelemente festgelegt werden.

- Wenn Ihr Hauptziel das Erreichen der absolut maximalen Temperatur (bis zu 1800 °C) ist: Sie müssen den Ofen in einer Luftatmosphäre betreiben, um sicherzustellen, dass die schützende Siliziumdioxidschicht ständig aufrechterhalten wird.

- Wenn Ihr Hauptziel die Durchführung eines Prozesses in einer inerten oder Wasserstoffatmosphäre ist: Sie müssen eine niedrigere maximale Betriebstemperatur akzeptieren und die Gasfeuchtigkeitswerte sorgfältig kontrollieren, um die Elemente zu schützen.

- Wenn Ihr Hauptziel die Maximierung der Elementlebensdauer ist: Sie müssen die Ofenzyklen so programmieren, dass sie schnell durch den Bereich von 400 °C bis 700 °C aufheizen und abkühlen, um die "MoSi2-Pest"-Degradation zu vermeiden.

Durch das Verständnis dieser thermischen und atmosphärischen Grenzen können Sie die Hochtemperaturfähigkeiten von MoSi2-Elementen effektiv nutzen und gleichzeitig einen zuverlässigen Ofenbetrieb gewährleisten.

Zusammenfassungstabelle:

| Faktor | Temperaturgrenze / Bereich | Wichtige Details |

|---|---|---|

| Maximale Temperatur in Luft | Bis zu 1800 °C | Erfordert oxidierende Atmosphäre für schützende Siliziumdioxidschicht |

| Maximale Temperatur in Inertgas | Bis zu 1700 °C | Reduziert aufgrund fehlenden Sauerstoffs zur Schichtregeneration |

| Maximale Temperatur in Wasserstoff | Variiert | Trockener H2 senkt die Grenze; feuchter H2 ermöglicht bis zu 300 °C höhere Temperaturen |

| Pest-Degradationsbereich | 400 °C bis 700 °C | Schnelle Oxidation tritt auf; erfordert schnelles Aufheizen/Abkühlen |

Erschließen Sie Präzision und Zuverlässigkeit mit den Hochtemperaturöfen von KINTEK

Haben Sie Schwierigkeiten mit Temperaturbegrenzungen oder Elementdegradation in Ihrem Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – ist für überragende Leistung bis 1800 °C konzipiert. Mit starken tiefgreifenden Anpassungsmöglichkeiten gewährleisten wir eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie in Luft, inerten oder Wasserstoffatmosphären arbeiten.

Lassen Sie sich von Heizelementausfällen nicht zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen die Effizienz Ihres Labors steigern, die Lebensdauer der Geräte verlängern und konsistente Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen