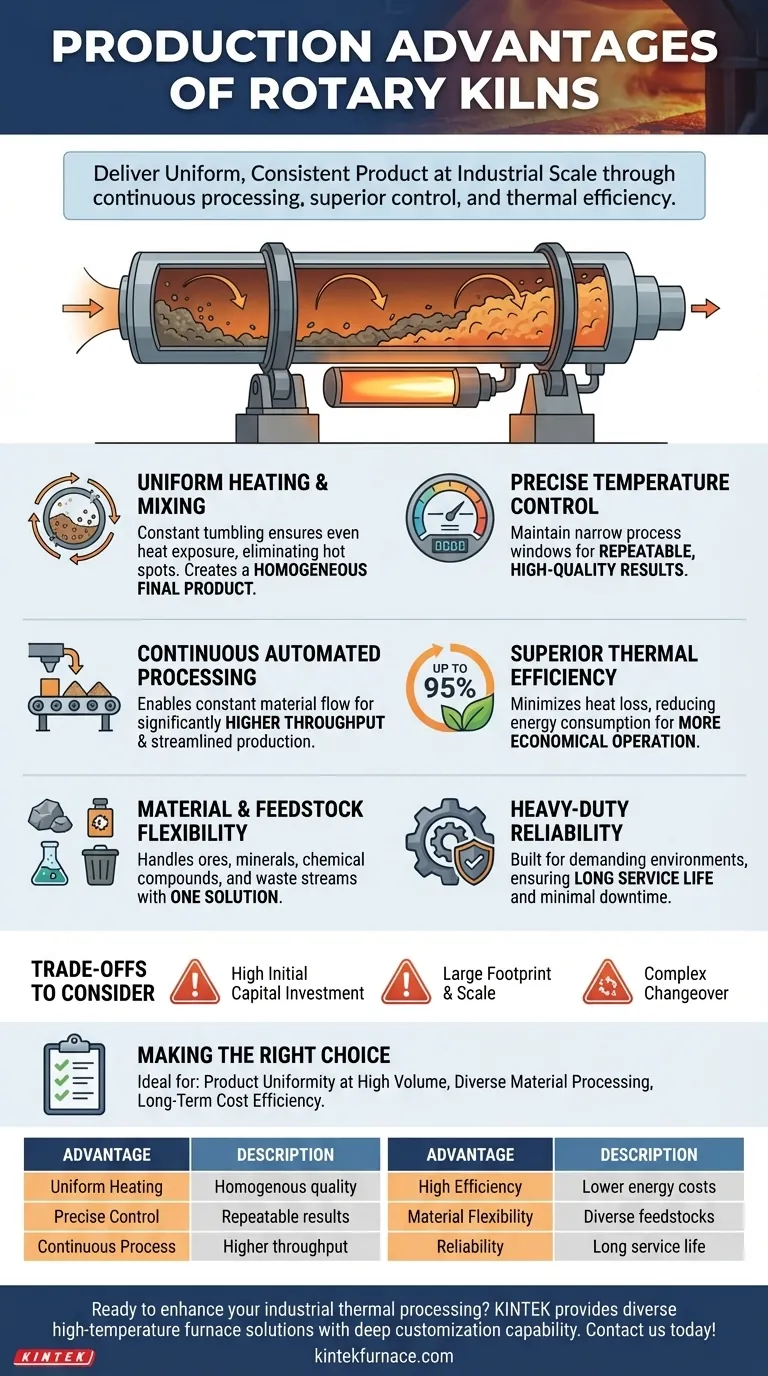

Im Wesentlichen liegen die wichtigsten Produktionsvorteile von Drehrohöfen in ihrer Fähigkeit, ein sehr einheitliches und konstantes Produkt in industriellem Maßstab zu liefern. Dies erreichen sie durch eine Kombination aus kontinuierlicher Materialverarbeitung, überlegener Temperaturkontrolle und herausragender thermischer Effizienz, was sie zu einer Eckpfeilertechnologie für thermische Großanwendungen macht.

Der Kernwert eines Drehrohrofens liegt in seiner Fähigkeit, einen variablen Strom von Rohmaterial in ein homogenes, hochwertiges Endprodukt umzuwandeln. Er zeichnet sich dadurch aus, dass er eine hochkontrollierte, wiederholbare thermische Umgebung schafft, die kontinuierlich arbeitet und sowohl Qualität als auch Durchsatz gewährleistet.

Erzielen unübertroffener Produktqualität und Konsistenz

Für jeden industriellen Prozess ist das ultimative Ziel ein vorhersagbarer und qualitativ hochwertiger Output. Drehrohöfen sind speziell dafür konzipiert, dies durch mehrere Schlüsselmechanismen zu erreichen.

Gleichmäßige Erwärmung und Mischung

Die konstante, sanfte Wälzbewegung eines Drehrohrofens gewährleistet, dass jedes Partikel des Materials gleichmäßig der Wärmequelle ausgesetzt wird. Dies eliminiert Hot Spots und verhindert eine ungleichmäßige Brennung, was häufige Probleme in statischen Öfen sind.

Diese kontinuierliche Durchmischung ist grundlegend für die Herstellung eines homogenen Endprodukts, bei dem die gewünschten chemischen und physikalischen Eigenschaften über die gesamte Charge hinweg konsistent sind.

Präzise Temperaturkontrolle

Moderne Drehrohöfen bieten eine außergewöhnlich präzise Temperaturkontrolle, wodurch Bediener die engen Prozessfenster einhalten können, die für empfindliche Materialien erforderlich sind. Das System kann schnell an spezifische Prozessanforderungen angepasst werden.

Diese Kontrollebene ist entscheidend, um sicherzustellen, dass thermische Reaktionen genau wie beabsichtigt ablaufen, was von einem Durchgang zum nächsten zu reproduzierbaren, qualitativ hochwertigen Ergebnissen führt.

Maximierung des Durchsatzes und der Betriebseffizienz

Über die Qualität hinaus hängt der Produktionserfolg von Effizienz und Volumen ab. Drehrohöfen sind für den kontinuierlichen, großtechnischen Betrieb ausgelegt.

Kontinuierliche, automatisierte Verarbeitung

Im Gegensatz zu Chargensystemen, die ein Anhalten und Starten erfordern, ermöglichen Drehrohöfen einen konstanten Materialfluss. Diese kontinuierliche Wärmebehandlung ermöglicht einen deutlich höheren Durchsatz und eine optimierte Produktionslinie.

Ihre Konstruktion eignet sich auch für einen einfachen, automatisierten Betrieb, wodurch die Notwendigkeit ständiger manueller Eingriffe reduziert und die Betriebskomplexität minimiert wird.

Hochgeschwindigkeitszyklen

Die Konstruktion von Drehrohöfen, manchmal kombiniert mit Hochdruck-Quenchsystemen, ermöglicht schnelle Prozesszyklen. Dies ermöglicht eine schnelle Verarbeitung bei gleichzeitiger Einhaltung strenger Qualitätsstandards.

Überlegene thermische Effizienz

Drehrohöfen sind bekannt für ihre hohe thermische Effizienz, wobei einige Konstruktionen bis zu 95 % erreichen. Durch die Minimierung von Wärmeverlusten und in einigen Fällen die Eliminierung der Notwendigkeit, Hilfsgeräte wie Wagen aufzuheizen, reduzieren sie den Gesamtenergieverbrauch.

Diese Effizienz führt direkt zu einem wirtschaftlicheren Betrieb und niedrigeren Produktionskosten auf lange Sicht.

Ausgelegt für Vielseitigkeit und Zuverlässigkeit

Ein wesentlicher Vorteil der Drehrohrofen-Technologie ist ihre Anpassungsfähigkeit an eine Vielzahl industrieller Herausforderungen.

Flexibilität bei Material und Einsatzstoffen

Drehrohöfen sind nicht auf einen einzigen Materialtyp beschränkt. Sie sind dafür konzipiert, eine unglaubliche Vielfalt an Einsatzstoffen zu verarbeiten, von Erzen und Mineralien bis hin zu chemischen Verbindungen und Abfallströmen.

Diese Vielseitigkeit ermöglicht es, dass ein einziges Gerät eine Lösung für viele verschiedene Verarbeitungsanforderungen darstellt.

Robuste, zuverlässige Konstruktion

Diese Maschinen sind für anspruchsvolle Industrieumgebungen gebaut. Ihre robuste Konstruktion gewährleistet langfristige Zuverlässigkeit und eine lange Lebensdauer, die bei richtiger Wartung oft 15 Jahre überschreitet.

Diese Robustheit bedeutet, dass sie anspruchsvolle Prozessbedingungen kontinuierlich ohne häufige Ausfallzeiten bewältigen können.

Die Abwägungen verstehen

Obwohl leistungsstark, sind Drehrohöfen keine universelle Lösung. Ihre Vorteile kommen am besten zur Geltung, wenn ihre inhärenten Eigenschaften mit dem Produktionsziel übereinstimmen.

Hohe anfängliche Investitionskosten

Die robuste Konstruktion, die Anpassungsmöglichkeiten und die große Skalierung von industriellen Drehrohöfen bedeuten, dass sie eine erhebliche anfängliche Kapitalinvestition darstellen. Sie sind für die langfristige, volumenstarke Produktion und nicht für kurzfristige oder kleinvolumige Projekte konzipiert.

Grundfläche und Betriebsumfang

Drehrohöfen sind große, schwere Maschinen, die erheblichen physischen Platz benötigen. Ihre Hauptstärke liegt in kontinuierlichen Anwendungen mit hohem Durchsatz, was sie weniger geeignet für Labore oder Anlagen macht, die nur sehr kleine, seltene Chargen fahren.

Komplexität des Umbaus

Obwohl sie vielseitig in den Materialien sind, die sie verarbeiten können, kann der Wechsel von einem Prozess zu einem völlig anderen ein komplexes Unterfangen sein. Der Ofen muss möglicherweise vollständig abgekühlt, gereinigt und neu konfiguriert werden, was mit erheblichen Ausfallzeiten verbunden ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Drehrohrofens hängt vollständig von Ihren spezifischen Produktionsprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Produktuniformität bei hohem Volumen liegt: Die Fähigkeit des Ofens, gleichmäßige Erwärmung und kontinuierliches Mischen zu gewährleisten, ist seine größte Stärke.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder schwieriger Materialien liegt: Die robuste Bauweise und die Flexibilität bei der Handhabung verschiedener Einsatzstoffe machen den Ofen zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebskosteneffizienz liegt: Die hohe thermische Effizienz und das Potenzial für einen vereinfachten, kontinuierlichen Betrieb liefern über die Lebensdauer der Anlage einen erheblichen Mehrwert.

Letztendlich ist ein Drehrohrofen die richtige Wahl, wenn Ihr Ziel darin besteht, eine konsistente, großtechnische thermische Verarbeitung mit Zuverlässigkeit und Kontrolle zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Kontinuierliches Wälzen gewährleistet gleichmäßige Hitzeexposition für homogene Produktqualität. |

| Präzise Temperaturkontrolle | Hält enge Prozessfenster für reproduzierbare, hochwertige Ergebnisse aufrecht. |

| Kontinuierliche Verarbeitung | Ermöglicht konstanten Materialfluss und steigert Durchsatz und Betriebseffizienz. |

| Hohe thermische Effizienz | Bis zu 95 % Effizienz reduziert den Energieverbrauch und senkt die Betriebskosten. |

| Materialflexibilität | Verarbeitet diverse Einsatzstoffe wie Erze, Mineralien und Chemikalien problemlos. |

| Zuverlässigkeit | Robuste Konstruktion gewährleistet lange Lebensdauer und minimale Ausfallzeiten. |

Sind Sie bereit, Ihre industrielle thermische Verarbeitung mit zuverlässigen, hocheffizienten Lösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie eine gleichmäßige Erwärmung, präzise Kontrolle oder skalierbaren Durchsatz benötigen, wir können eine Lösung maßschneidern, um Ihre Produktivität zu steigern und Kosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abläufe verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung